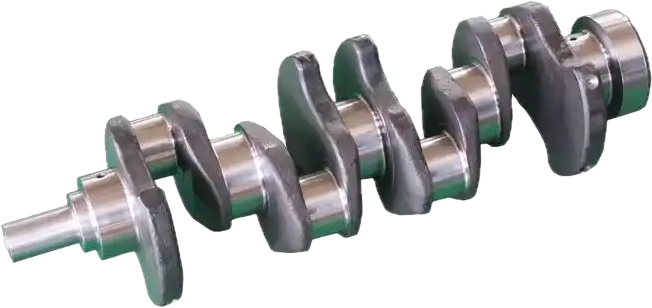

Belangrike Praktyke vir Optimum Krukasbalansering Prestasie

Die presisie en betroubaarheid van krukasbalanseermasjiene speel 'n kruisrol in motor- en industriële vervaardiging. Hierdie gesofistikeerde toerusting vereis noukeurige instandhouding om akkurate metings en konsekwente prestasie te verseker. Die begrip van behoorlike instandhoudingsprosedures verleng nie net die lewensduur van toerusting nie, maar waarborg ook presiese balanseringresultate wat voldoen aan stringente nywerheidsstandaarde.

Moderne krukasbalansermasjiene integreer gevorderde sensors en meetsisteme wat gereelde aandag vereis. Of u nou 'n horisontale of vertikale balanseringstelsel gebruik, is die implementering van 'n omvattende instandhoudingstrategie noodsaaklik om kalibrasieakkuraatheid te handhaaf en duur onderbrekings te voorkom. Kom ons ondersoek die noodsaaklike aspekte van die handhawing van hierdie presiesie-instrumente in optimale werkingstoestand.

Voorkomende Instandhoudingsgrondslae

Daaglikse Inspeksieprotokolle

Die opstel van 'n deeglike daaglikse inspeksieroutine vorm die fondament van doeltreffende instandhouding vir krukasbalansermasjiene. Bediener moet elke skof begin deur dryfrieme te kontroleer op die regte spanning en tekens van slytasie. Lageroppervlakke vereis noukeurige ondersoek vir enige ongebruikelike geluide of vibrasies wat moontlike probleme kan aandui. Daarbenewens moet alle veiligheidsbeskermings en noodstopmeganismes getoets word om korrekte werking te verseker.

Suiwerheid speel 'n sleutelrol in die handhawing van akkuraatheid. Bediener moet meet sensors, ondersteuningsrolle en werkoppervlakke grondig skoonmaak voor en na gebruik. Enige afval of metaaldeeltjies kan die balansering se presisie aansienlik beïnvloed en sensitiewe komponente moontlik beskadig. Die masjien se kalibrasie verwysingspunte behoort ook skoongevee en teen besoedeling beskerm te word.

Smeermiddelbestuur

Behoorlike smeermiddeltoepassing is krities vir krukasbalanseringsmasjiene om glad en akkuraat te funksioneer. Alle laerbekkings, dryfmeganismes en bewegende komponente benodig geskeduleerde smering volgens vervaardiger se spesifikasies. Die gebruik van die regte graad en tipe smeermiddel is noodsaaklik – sintetiese olies verskaf dikwels beter beskerming vir hoë-spoed komponente.

Onderhoudspanne moet gedetailleerde smeermiddellogboeke byhou en 'n sistematiese smeerrooster implementeer. Oorsmering kan net so problematies wees as onvoldoende smering, wat moontlik kan lei tot seilloop of besmetting van meetstelsels. Die gereelde monitering van olievlakke en -kwaliteit help om onverwagse toerustingfoute te voorkom.

Gevorderde Kalibrasieprosedures

Verifikasie van Meetstelsel

Gereelde kalibrasie van krukasbalansermasjiene verseker voortgesette akkuraatheid en betroubaarheid. 'n Omvattende kalibrasieproses sluit in die verifieer van sensorieslyning, die nagaan van meetstelsellineariteit, en die bevestiging van die akkuraatheid van balansberekeninge. Kalibrasie behoort uitgevoer te word met geseërt meesterrotore wat spesifiek vir u toerusting ontwerp is.

Moderne balanseringsmasjiene het dikwels selfdiagnose-kenmerke wat help om dryf in meetstelsels te identifiseer. Handmatige verifikasie bly egter noodsaaklik. Die handhawing van gedetailleerde kalibrasierekords help om langtermynprestasietendense te volg en potensiële probleme vroegtydig te voorsien voordat dit produkkwaliteit beïnvloed.

Sagteware- en Elektronikaonderhoud

Die elektroniese stelsels in krukas-balanseringsmasjiene vereis gereelde opdaterings en onderhoud. Sagteware-oplossings sluit dikwels belangrike verbeteringe vir meetalgoritmes en stelselstabiliteit in. Die rugsteun van konfigurasiedata en kalibrasie-instellings bied noodsaaklike beskerming teen stelselfoute of datavervorming.

Reëlmatige toetsing van alle elektroniese koppelvlakke, insluitend noodstoppe en veiligheidsvergrendelings, verseker betroubare werking. Onderhoudspanne moet die behoorlike funksie van vertoningskerm, invoertoestelle en netwerkverbindinge nagaan. Omgewingsbeheer vir elektroniese kabinette, insluitend lugfilters en koelsisteme, vereis periodieke inspeksie en skoonmaak.

Komponentlewensiklusbestuur

Versleten Deel Vervangingsstrategieë

Die ontwikkeling van 'n proaktiewe benadering tot die vervanging van verslete dele help om onverwagse foute in krukasbalansermasjiene te voorkom. Kritieke komponente soos ondersteuningslagers, aandryfrieme en remstelsels het voorspelbare bedryfslewe. Die skep van 'n gedetailleerde voorraad lys van vervangstukke en die implementering van geskeduleerde vervangingsintervalle verminder produksiesterming.

Die monitering van komponentprestasie deur middel van gereelde inspeksies help om vroegtekens van slytasie te identifiseer. Vibrasie-analise en temperatuurmonitering kan waardevolle insigte verskaf oor die toestand van lagers. Die handhawing van besonderlike diensrekords vir elke hoofkomponent help om vervangingskedules en begrotingsbeplanning te optimaliseer.

Opgradeer- en Moderniseringsbeplanning

Tegnologie in krukasbalanseermasjiene ontwikkel voortdurend, wat geleenthede bied vir prestasieverbeteringe deur strategiese opgraderings. Die evaluering van beskikbare moderniseringsopsies help om mededingende vermoëns te behou terwyl die lewensduur van toerusting verleng word. Beheersisteem-opgraderings bied dikwels verbeterde meetakkuraatheid en beter bedienerkoppelvlakke.

Beplanning vir toekomstige opgraderings vereis deeglike oorweging van verenigbaarheid en opbrengs op belegging. Deur nou saam te werk met toerustingvervaardigers, word suksesvolle implementering van nuwe kenmerke verseker terwyl stelselbetroubaarheid behoue bly. Reëlmatige assessering van masjienvermoëns teenoor huidige bedryfsvereistes help om die optimale tydstip vir groot opgraderings te identifiseer.

Gereelde vrae

Hoe dikwels behoort krukasbalansermasjiene 'n volledige kalibrasie te ondergaan?

Professionele kalibrasie behoort ten minste kwartaalliks uitgevoer te word, met addisionele verifikasietoetse maandeliks of na enige beduidende instandhoudingswerk. Hoë-volume operasies mag meer gereelde kalibrasie benodig om optimale akkuraatheid te handhaaf.

Wat is die tekens wat daarop dui dat onmiddellike onderhoud nodig is?

Sleutel-aanduidings sluit in ongewone vibrasies, inkonsekwente metings, onverwagte foutboodskappe, ongewone geraas tydens bedryf, of sigbare slytasie aan steunlagers. Enige van hierdie simptome behoort onmiddellike inspeksie en instandhouding te aktiveer.

Hoe kan operateurs die lewensduur van balanseringsmasjienkomponente maksimeer?

Operateurs kan die komponentlewe verleng deur behoorlike opwarmprosedures te volg, skoon werk-omgewings te handhaaf, aan gespesifiseerde laslimiete te voldoen en onmiddellik enige ongebruikelike masjien-gedrag te rapporteer. Reëlmatige opleiding in behoorlike bedryfstegnieke help ook om vroegtydige slytasie te voorkom.

Watter dokumentasie moet gehandhaaf word vir instandhoudingsnalewing?

Handhaaf volledige rekords van alle kalibrasies, instandhoudingsaktiwiteite, komponentvervanginge en sagteware-opdaterings. Hierdie rekords moet datums, tegnisiën-inligting, uitgevoerde werk, en enige toepaslike metings of toetsresultate insluit.