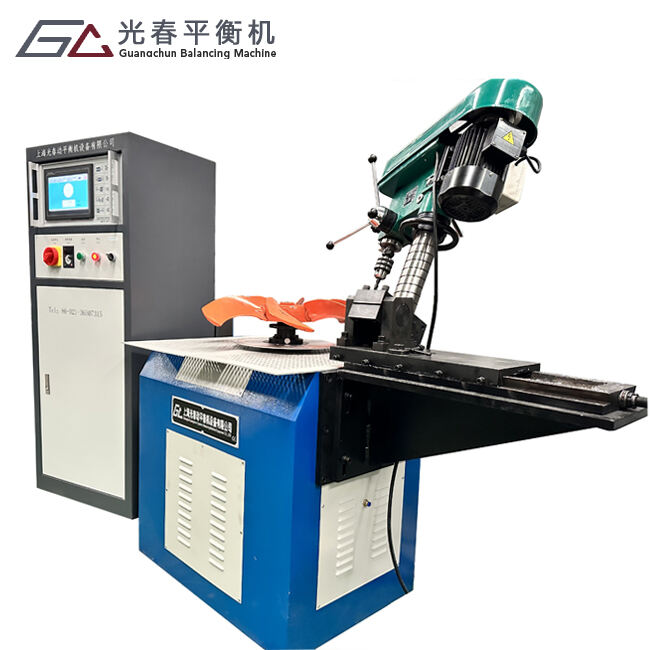

Industrielle turbo- og turbinbalancemaskiner repræsenterer kritisk infrastruktur i moderne produktionsfaciliteter og kræver omhyggelige vedligeholdelsesprocedurer for at sikre optimal ydelse og en lang driftslevetid. Disse avancerede maskiner spiller en afgørende rolle inden for bilindustrien, luftfartsindustrien og energiproduktion, hvor præcisionsbalancering direkte påvirker udstyrets pålidelighed og sikkerhedsstandarder. Korrekt vedligeholdelse af turbo- og turbinbalancemaskiner indebærer systematiske inspektionsprocedurer, kalibreringsverifikation og forebyggende vedligeholdelsesforanstaltninger, der minimerer nedetid samtidig med at målenøjagtigheden maksimeres. At forstå de grundlæggende vedligeholdelseskrav til disse præcisionsinstrumenter gør det muligt for operatører at opretholde konsekvent balanceringskvalitet, reducere driftsomkostninger og undgå kostbare udstyningsfejl.

Daglige inspektions- og rengøringsprocedurer

Vurdering af overfladetilstand

Almindelig overfladeinspektion af turbochargerturbine balancemaskiner forhindrer opbygning af forurening, som kan kompromittere målenøjagtighed og mekanisk ydeevne. Operatører bør undersøge alle tilgængelige overflader for tegn på olierester, metalpartikler eller fremmede genstande, der kan forstyrre følsomme målekomponenter. Daglige rengøringsprotokoller bør omfatte grundig tørring af måleoverflader med pludsfrie klude og passende rengøringsmidler, som anbefales af producenten. Spindelhuset og lejeflader kræver særlig opmærksomhed, da enhver forurening i disse områder direkte påvirker rotationsnøjagtighed og kan føre til forkerte aflæsninger under balanceoperationer.

Visuel inspektion af elektriske forbindelser og styrepaneler udgør en anden kritisk komponent i de daglige vedligeholdelsesrutiner for turbocharger-turbinebalanceringsmaskiner. Løse forbindelser, beskadigede kabler eller tegn på elektrisk lysbue kan indikere problemer i udvikling, som kræver øjeblikkelig opmærksomhed. Operatører bør tjekke alle nødstopmekanismer, sikkerhedsafbrydere og beskyttelsesbeslag for at sikre, at de fungerer korrekt og yder tilstrækkelig beskyttelse under maskinens drift. Dokumentation af daglige inspektionsresultater hjælper med at etablere vedligeholdelsestendenser og muliggør planlægning af prædiktivt vedligehold baseret på observerede slidmønstre og komponenternes nedbrydningshastigheder.

Kalibreringsverifikationsprocedurer

Daglige kalibreringskontroller sikrer, at turbochargerturbine afbalancemaskiner opretholder målenøjagtighed inden for de specificerede tolerancer gennem længerevarende driftsperioder. Standardkalibreringsprocedurer indebærer typisk brug af certificerede referencevægte placeret i kendte positioner for at verificere maskinens evne til nøjagtigt at registrere og måle ubalancerede forhold. Disse verifikationskontroller bør følge producentens specificerede protokoller og anvende sporbare kalibreringsstandarder for at opretholde målesporbarhed og overholdelse af kvalitetsstyringssystemer. Registrering af kalibreringsresultater i vedligeholdelseslogfiler giver værdifuld data til sporing af måleafdrift og planlægning af omfattende kalibreringstjenester.

Temperaturstabilisering udgør en anden afgørende faktor ved kalibreringsverifikation for turbocharger-turbinens balancemaskiner, da termiske effekter kan påvirke målenøjagtigheden betydeligt. Maskinerne bør have tilstrækkelig opvarmningstid, inden der udføres kalibreringstjek, især i omgivelser med store temperatursvingninger. Miljøfaktorer såsom fugtighed, vibrationer fra nærliggende udstyr og luftstrømme kan ligeledes påvirke målestabiliteten og bør kontrolleres eller kompenseres for under kalibreringsprocedurer. Regelmæssig overvågning af miljøet hjælper med at opretholde konstante driftsbetingelser, som understøtter pålidelige resultater ved kalibreringsverifikation.

Vedligeholdelse af mekaniske komponenter

Spindel- og lejevedligeholdelse

Spindelmonteringen udgør hjertet i turbochargerturbinebalancemaskiner og kræver specialiseret vedligeholdelse for at bevare rotationsnøjagtigheden og forlænge levetiden. Korrekt smøring af spindellager følger producentens specificerede intervaller og anvender godkendte smøremidler, som sikrer optimal ydelse under varierende belastning og hastighedsforhold. Overdreven smøring kan forårsage unødigt modstand og varmeopbygning, mens utilstrækkelig smøring fører til tidlig lagerslid og potentiel spindelfejl. Regelmæssig overvågning af spindeltemperaturen under driften hjælper med at identificere opstående smøreevner eller lagerdegradation, inden der opstår katastrofal fejl.

Målinger af spindelafvigelse giver en kvantitativ vurdering af mekanisk nøjagtighed og hjælper med at afgøre, hvornår spindlen skal reparereres eller udskiftes. Præcisionsvisere eller lasermålesystemer kan registrere små variationer i spindlens koncentricitet, som måske ikke er tydelige under normal drift, men som kan påvirke afbalanceringsnøjagtigheden markant. Ved at etablere basisværdier for spindelafvigelse for nye eller nyligt reparerede turbo- og turbinabalancemaskiner, kan operatører følge den mekaniske nedbrydning over tid og planlægge vedligeholdelsesindsatser, inden nøjagtighedskravene overskrides.

Driftssystem Vedligeholdelse

Vedligeholdelse af drivmotor sikrer, at turbochargerturbinens afbalanceringsmaskiner fungerer ved specificerede hastigheder med minimal vibration og jævn acceleration. Almindelig inspektion af motorbørster, kommutatorer og elektriske forbindelser forhindrer uventede fejl, der kan afbryde produktionsplaner. Variabel frekvensdrev kræver periodisk inspektion af kølefløjter, varmelegemer og interne elektriske komponenter for at opretholde korrekt termisk styring og elektrisk ydeevne. Justering og udskiftning af drevremsspænding med anbefalede intervaller forhindrer problemer med kraftoverførsel, som kan påvirke konsistensen i afbalanceringsdriften.

Justering af koblingen mellem drivmotorer og spindelanordninger kræver periodisk verifikation for at forhindre tidlig lagerudslettelse og sikre jævn kraftoverførsel. Forkert justering forårsager uønskede vibrationer, som kan kompromittere målenøjagtighed og skabe ekstra belastning på mekaniske komponenter i hele drivlinjen. Laserjusteringsværktøjer giver nøjagtig måling af koblingsjustering og muliggør præcise justeringsprocedurer, der minimerer mekanisk spænding. Korrekt vedligeholdelse af koblinger omfatter regelmæssig inspektion for tegn på slitage, revner eller nedbrydning, hvilket kan indikere behov for udskiftning eller genjustering.

Vedligeholdelse og kalibrering af elektroniske systemer

Sensorvedligeholdelse og -justering

Vibrationssensorer på turbochargerturbinens afbalanceringsmaskiner kræver regelmæssig inspektion og rengøring for at opretholde sensitiviteten og forhindre signalforringelse, der kan kompromittere målenøjagtigheden. Sensorens monteringsintegritet bør verificeres periodisk for at sikre korrekt mekanisk kobling til maskinstrukturen og undgå løse forbindelser, som kan forårsage målefejl. Kabeltilslutninger skal undersøges for tegn på skader, korrosion eller slitage, der kunne give anledning til intermitterende signalproblemer under drift. Afskærmede kabler, der anvendes i sensorsignaler, kræver særlig opmærksomhed for at bevare immunfølelighed over for elektromagnetisk støj og sikre signalkvaliteten.

Verifikation af sensorsens kalibrering indebærer sammenligning af sensorsignaler med kendte referencesignaler for at bekræfte målenøjagtighed og linearitet over det forventede driftsområde. Elektronisk testudstyr, der kan generere præcise vibrationssimuleringssignaler, muliggør omfattende sensortest uden behov for mekaniske vibrationskilder. Temperaturkompenseringskarakteristika bør verificeres for sensorer, der opererer i miljøer med betydelige temperatursvingninger, da termiske effekter kan forårsage måleafdrift i følsomme turboauflader-turbinensystemer til afbalancering . Dokumentation af sensors ydelsesmønstre hjælper med at forudsige, hvornår genkalibrering eller udskiftning bliver nødvendig.

Kontrolsystemdiagnostik

Diagnosticering af styresystemer for turbocharger-turbinens balancemaskiner indebærer systematisk afprøvning af input- og output-kredsløb for at sikre korrekt funktion af måle- og styrefunktioner. Indbyggede diagnosticeringsrutiner fra producenter kan identificere opstående fejl i elektroniske kredsløb, inden de medfører driftsfejl. Regelmæssig sikkerhedskopiering af styresystemsoftware og konfigurationsparametre beskytter mod data tab og muliggør hurtig genoprettelse efter fejl i elektroniske komponenter. Softwareopdateringer og sikkerhedsopdateringer bør udføres i henhold til producentens anbefalinger for at opretholde systemets pålidelighed og cybersikkerhed.

Test af kommunikationsgrænseflader sikrer korrekt dataudveksling mellem turbochargerturbinebalanceringsmaskiner og eksterne systemer såsom kvalitetsstyringsdatabaser eller produktionskontrolnetværk. Netværksforbindelsesproblemer kan afbryde logføring og rapporteringsfunktioner, som understøtter krav til kvalitetssikring og produktionsovervågning. Regelmæssig test af nødstopkredsløb og sikkerhedsafbrydere verificerer, at beskyttelsessystemer fungerer korrekt og yder tilstrækkelig personalesikring under drift af maskinen. Dokumentation af resultater fra diagnosticeringstests skaber værdifulde vedligeholdelsesregistreringer, som understøtter fejlfinding samt procedurer for garantikrav.

Miljøkontrol og facilitetsovervejelser

Temperatur- og fugtighedsstyring

Miljøkontrol omkring turbochargerturbine afbalanceringsmaskiner påvirker målenøjagtighed og udstyrets levetid markant gennem dets effekter på mekanisk stabilitet og elektronisk ydeevne. Temperatursvingninger forårsager termisk udvidelse og sammentrækning af mekaniske komponenter, hvilket kan introducere målefejl og mekanisk spænding. Vedligeholdelse af stabil omgivende temperatur inden for fabrikantens specificerede grænser kræver passende opvarmning, ventilation og klimaanlæg, der er dimensioneret til at håndtere varmebelastningen fra afbalanceringsudstyr og tilhørende maskineri. Fugtighedskontrol forhindrer kondensdannelse på følsomme elektroniske komponenter og nedsætter risikoen for korrosion af mekaniske dele.

Luftkvalitetsstyring omfatter filtreringssystemer, der fjerner luftbårne forureninger, som kunne forstyrre præcisionsmålefunktioner eller fremskynde slid på komponenter. Støvpartikler kan ophobes på følsomme overflader og påvirke målenøjagtighed, mens kemiske dampe fra nærliggende processer kan forårsage korrosion eller nedbrydning af elektroniske komponenter. Regelmæssig overvågning af miljøforhold ved hjælp af kalibrerede instrumenter giver data til optimering af anlægsstyringssystemer og identifikation af miljøfaktorer, der kan påvirke maskinydeevne. Logning af miljødata skaber historiske optegnelser, der understøtter fejlfinding og hjælper med at identificere sammenhænge mellem miljøforhold og tendenser i målenøjagtighed.

Støddæmpning og strukturelle overvejelser

Fundamentdesign og vibrationsdæmpningssystemer beskytter turbo- og turbinbalancemaskiner mod eksterne vibrationskilder, som kan kompromittere målenøjagtighed og mekanisk stabilitet. Korrekt fundamentdesign indebærer tilstrækkelig masse og stivhed for at modstå de vibrationskræfter, der opstår under balanceoperationer, samtidig med at maskinen isoleres fra bygningsvibrationer forårsaget af anden udstyr. Vibrationsdæmpende lag eller aktive dæmpningssystemer kan være nødvendige i anlæg med betydelige baggrundsvibrationer eller hvor flere maskiner fungerer tæt på hinanden.

Almindelig inspektion af monteringsudstyr og isoleringssystemer sikrer vedvarende effektivitet af vibrationsdæmpende foranstaltninger og forhindrer nedbrydning, som kunne tillade eksterne vibrationer at påvirke maskinydelsen. Strukturelle ændringer i bygninger eller ændringer i drift af udstyr i nærheden kan ændre vibrationsmiljøet og kræver en ny vurdering af isoleringssystemets egnethed. Periodisk vibrationsmåling med følsom instrumentering hjælper med at kvantificere baggrundsvibrationsniveauer og bekræfte, at isoleringssystemer bibeholder deres effektivitet over tid. Korrekt strukturel vedligeholdelse omfatter inspektion af fastgøringsbolte, fundamentintegritet og komponenter i isoleringssystemet for at forhindre mekaniske problemer, som kunne påvirke maskinens stabilitet.

Planlægning og dokumentation af forebyggende vedligeholdelse

Udarbejdelse af vedligeholdelsesplaner

Effektiv planlægning af forebyggende vedligeholdelse for turbinbalanceringsmaskiner kombinerer producentens anbefalinger med driftserfaring og miljøfaktorer, der er specifikke for hver enkelt installation. Vedligeholdelsesintervaller bør tage højde for udnyttelsesgrad, driftsbetingelser og vigtigheden af balanceringsoperationerne for produktionsprocesser. Maskiner med høj udnyttelse, der opererer i krævende miljøer, kræver typisk oftere vedligeholdelse end maskiner, der bruges til lejlighedsvis kvalitetskontrol eller forskningsformål. Sæsonbetonede overvejelser såsom ekstreme temperaturer eller variationer i fugtighed kan kræve justerede vedligeholdelsesplaner for at imødekomme miljøpåvirkninger på udstyrets ydelse.

Vedligeholdelsesskema baseret på risiko prioriterer kritiske komponenter og systemer, som har størst indflydelse på maskinens tilgængelighed og målenøjagtighed. Statistisk analyse af historiske vedligeholdelsesdata hjælper med at identificere komponenter med forudsigelige fejlmønstre og optimere udskiftningstidspunkter for at minimere både vedligeholdelsesomkostninger og uventede fejl. Samarbejde med produktionsplaner sikrer, at planlagte vedligeholdelsesaktiviteter foregår i perioder med reduceret driftsbyrde for at mindske produktionssabotager. Der bør etableres procedurer for nødvedligeholdelse for at håndtere uventede fejl, samtidig med at sikkerhedsrisici og udstynsskader minimeres.

Dokumentations- og overholdelseskrav

Omfattende vedligeholdelsesdokumentation for turbo- og turbinbalancemaskiner understøtter overholdelse af regler, garanti krav og løbende forbedringsinitiativer. Vedligeholdelsesoptegnelser bør omfatte detaljerede beskrivelser af udført arbejde, udskiftede dele, kalibreringsresultater og eventuelle iagttagelser vedrørende maskinens tilstand eller ydelsesmønstre. Digitale dokumentationssystemer muliggør effektiv lagring, hentning og analyse af data samt sikrer backup-beskyttelse mod tab af optegnelser. Standardiserede rapportformater gør det lettere at analysere og sammenligne data mellem flere maskiner eller anlæg.

Reguleringstekniske krav varierer efter branche og geografisk beliggenhed, men omfatter typisk dokumentation af kalibreringssporenhed, test af sikkerhedssystemer og resultater fra miljøovervågning. Krav til kvalitetsledelsessystemer kan pålægge specifikke vedligeholdelsesprocedurer og dokumentationsformater for at opretholde certificeringsstatus. Forberedelse til regelmæssige revisioner indebærer ordning af vedligeholdelsesregistreringer og sikring af, at al påkrævet dokumentation er ajour og tilgængelig. Uddannelsesregistreringer for vedligeholdelsespersonale bør dokumentere kompetence i udførelse af krævede vedligeholdelsesprocedurer samt anvendelse af specialiserede værktøjer eller udstyr, som er nødvendige til service af turbochargerturbineudligningsmaskiner.

Ofte stillede spørgsmål

Hvor ofte bør turbochargerturbineudligningsmaskiner gennemgå en fuld kalibrering?

Komplet kalibrering af turbo- og turbinbalancemaskiner forekommer typisk årligt eller hvert halvandet år, afhængigt af udnyttelsesgraden og nøjagtighedskrav. Højpræcisionsapplikationer eller miljøer med intensiv brug kan kræve kvartalsvis kalibrering for at opretholde målesporbarhed og nøjagtighedskrav. Kalibreringsplanen bør følge producentens anbefalinger og samtidig tage hensyn til reguleringskrav og standarder for kvalitetsstyringssystemer. Regelmæssige verifikationstjek mellem formelle kalibreringer hjælper med at identificere måleafdrift og afgøre, om der er behov for oftere kalibrering.

Hvad er de mest almindelige vedligeholdelsesproblemer med turbo- og turbinbalancemaskiner?

Almindelige vedligeholdelsesproblemer omfatter lager-slid i spindelanlæg, sensordrift eller forurening, slid på drevremsen og aldring af elektroniske komponenter. Miljømæssige faktorer såsom temperatursvingninger, vibrationer fra nærliggende udstyr og forurening fra produktionsprocesser bidrager til øget slitage og ydelsesnedgang. Regelrettigt forebyggende vedligehold, der tager højde for disse almindelige fejltilstande, reducerer betydeligt uventet nedetid og sikrer målenøjagtighed. Korrekt operatørtræning og overholdelse af anbefalede driftsprocedurer hjælper med at minimere vedligeholdelsesproblemer forårsaget af ukorrekt brug eller håndtering.

Hvordan kan operatører afgøre, hvornår turbocharger-turbinebalanceringsmaskiner har brug for større service?

Nøgleindikatorer omfatter stigende målevariation, vanskeligheder med at opnå stabile aflæsninger, overdreven spindeludløb, ualmindelig støj eller vibration under drift samt kalibreringsdrift uden for acceptable tolerancer. Temperaturstigning under normal drift kan indikere problemer med lejer eller smøring, som kræver øjeblikkelig opmærksomhed. Regelmæssig overvågning af ydeevne og sammenligning med basislinjemålinger hjælper med at identificere gradvise nedbrydningsmønstre, før de påvirker produktionskvaliteten. Professionel servicevurdering bør overvejes, når flere symptomer optræder, eller når fejlfinding ikke løser ydelsesproblemer.

Hvilke miljøfaktorer har størst indflydelse på turbocharger-turbinebalancemaskinens ydeevne?

Temperaturstabilitet har den største indflydelse på målenøjagtighed på grund af varmeudvidelse i mekaniske komponenter og elektronisk drift i målekredsløb. Vibrationer fra nærliggende udstyr kan forstyrre følsomme målinger og medføre tidlig mekanisk slidage. Fugtighedsniveauer påvirker pålideligheden af elektroniske komponenter og kan give kondensationsproblemer i præcisionsmekaniske samlinger. Luftkvalitetsproblemer som støv, kemiske dampe eller overdrevne mængder partikler i luften kan forurene følsomme overflader og fremskynde komponentnedbrydning. Korrekte miljøkontrolsystemer tager højde for disse faktorer for at opretholde optimal maskinydelse og forlænge udstyrets levetid.

Indholdsfortegnelse

- Daglige inspektions- og rengøringsprocedurer

- Vedligeholdelse af mekaniske komponenter

- Vedligeholdelse og kalibrering af elektroniske systemer

- Miljøkontrol og facilitetsovervejelser

- Planlægning og dokumentation af forebyggende vedligeholdelse

-

Ofte stillede spørgsmål

- Hvor ofte bør turbochargerturbineudligningsmaskiner gennemgå en fuld kalibrering?

- Hvad er de mest almindelige vedligeholdelsesproblemer med turbo- og turbinbalancemaskiner?

- Hvordan kan operatører afgøre, hvornår turbocharger-turbinebalanceringsmaskiner har brug for større service?

- Hvilke miljøfaktorer har størst indflydelse på turbocharger-turbinebalancemaskinens ydeevne?