I de hurtigt udviklende bil- og luftfartsindustrier er præcisionsafbalancering af turbocharger-turbiner blevet afgørende for optimal ydelse og levetid. Moderne maskiner til afbalancering af turbocharger-turbiner repræsenterer sofistikerede ingeniørløsninger, der sikrer, at disse kritiske roterende komponenter fungerer med minimal vibration og maksimal effektivitet. Disse specialiserede maskiner har revolutioneret, hvordan producenter og servicecentre håndterer vedligeholdelse og kvalitetskontrol i produktionen af turbochargere. Efterspørgslen efter højpræcisions afbalanceringsudstyr fortsætter med at stige, da motorens med turbo opladning bliver stadig mere udbredt i personbiler, erhvervskøretøjer, skibsapplikationer samt industrielle kraftværkssystemer. At forstå kapaciteterne og funktionerne i førende maskiner til afbalancering af turbocharger-turbiner gør det muligt for virksomheder at træffe informerede beslutninger, som direkte påvirker deres driftseffektivitet og kundetilfredsheden.

Avanceret teknologi til præcisionsafbalancering

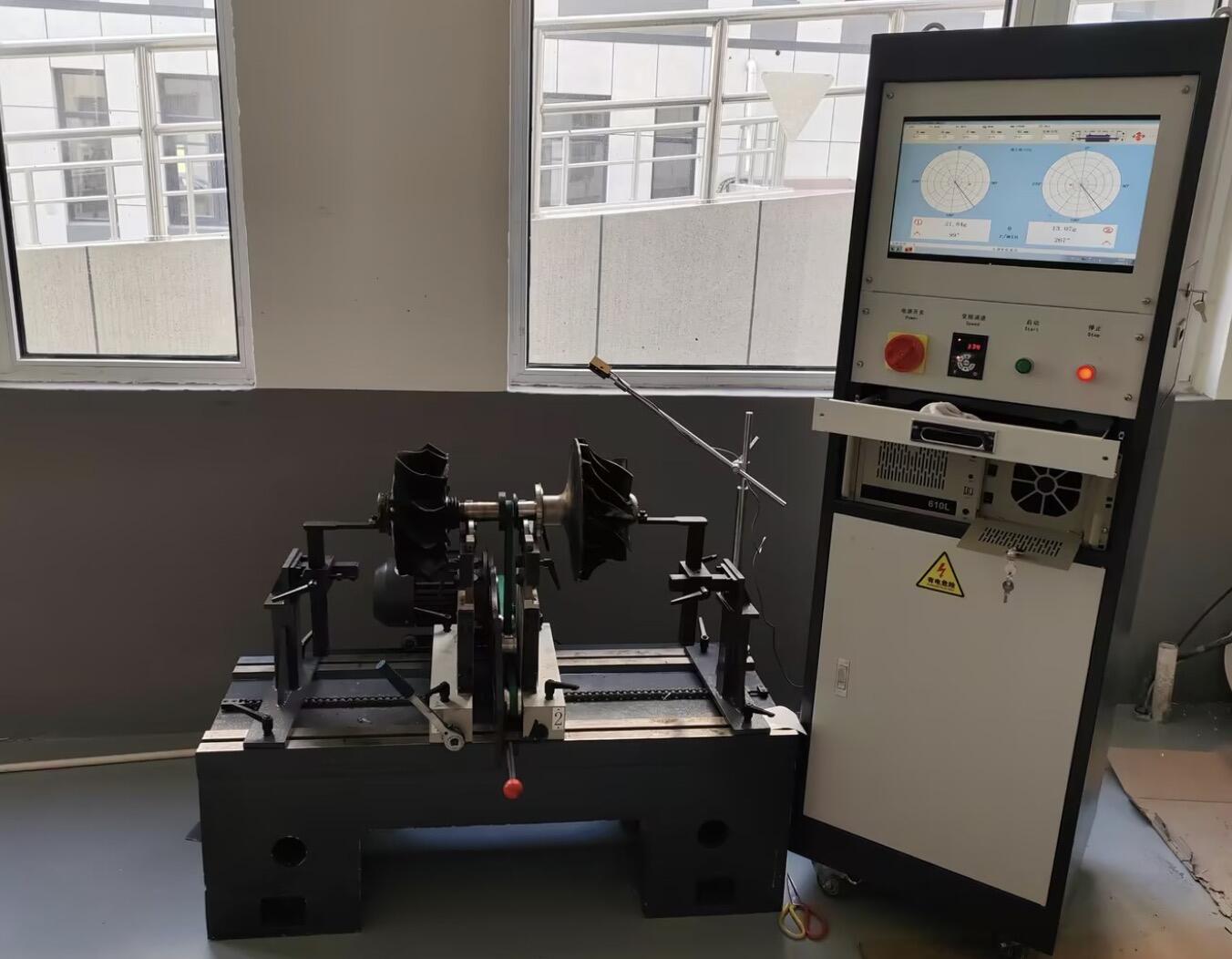

Højhastighedsspindlens Evner

Grundlaget for fremragende maskiner til afbalancering af turbochargerturbiner er deres højhastighedsspindlsystemer, som kan tilpasse sig driftsegenskaberne for turbochargerdele. Premium afbalanceringsystemer er udstyret med motoriserede spindler, der kan nå hastigheder op til 80.000 omdrejninger i minuttet eller højere, så de svarer til de faktiske driftsbetingelser for moderne turbochargere. Disse spindler indeholder avancerede lejeteknologier, herunder luftlejer eller præcisionskugleleje-samlinger, for at minimere friktion og sikre nøjagtige målinger under afbalanceringsprocessen. Temperaturkompensationssystemer i disse maskiner tager højde for varmeudvidelseseffekter, som ellers kunne kompromittere målenøjagtigheden ved høje omdrejningstal.

Lederne inden for produktion integrerer sofistikerede vibrationsdæmpningssystemer, der afkobler målesystemet fra eksterne forstyrrelser og sikrer konsekvente og reproducerbare resultater. Spindeldrevsystemerne anvender typisk drev med variabel frekvens og præcise hastighedsreguleringsalgoritmer, som opretholder stabil rotation gennem hele afbalanceringsproceduren. Moderne maskiner indeholder også automatiske opløbs- og nedløbsfunktioner, der gradvist øger og formindsker hastigheden for testkomponenten, beskytter sårbare turbinhjul mod pludselige mekaniske påvirkninger og samtidig indsamler omfattende vibrationsdata over hele hastighedsområdet.

Korrektionssystemer med flere plan

Moderne turbocharger-turbinebalancemaskiner udmærker sig ved evnen til korrektion i flere plan, hvilket løser både statiske og dynamiske ubalancer, som ofte opstår i turbocharger-samlinger. Disse systemer anvender flere vibrationsensorer, der er placeret strategisk omkring spindelsamlingen, for at indsamle omfattende information om ubalancer fra forskellige rotationsplaner. Avancerede signalbehandlingsalgoritmer analyserer amplituder og faseforhold i vibrationssignaler for at bestemme nøjagtige korrekturvægte samt deres optimale placering på rotorsamlingen.

Korrigeringsoftwaren, der anvendes i premium afbalanceringsmaskiner, integrerer påvirkningskoefficientmetoder, som tager højde for de komplekse interaktioner mellem korrekturvægte, der anvendes i forskellige planer. Denne matematiske tilgang sikrer, at korrektioner udført i ét plan ikke negativt påvirker balanceforholdene i tilstødende planer, hvilket resulterer i en overordentlig god samlet balancekvalitet. Mange moderne systemer har også automatisk beregning af korrekturvægte med tolerancetjek, der advarer operatører, når beregnede korrekturvægte overskrider forudbestemte grænser, hvilket kan indikere underliggende mekaniske problemer med testkomponenten.

Industrielle anvendelser og ydelsesstandarder

Produktion af automobil-turbochargere

Bilindustrien udgør det største markedsegment for turboauflader-turbinensystemer til afbalancering , hvor producenter kræver konsekvente kvalitetsstyringsprocesser for at opfylde strenge OEM-specifikationer. Produktionssystemer til afbalancering skal kunne håndtere høje produktionsvolumener, samtidig med at de opretholder målenøjagtighed inden for snævre tolerancer, typisk i området fra 0,1 til 0,5 gram pr. korrektionsplan. Disse maskiner integreres problemfrit i automatiserede produktionslinjer og er udstyret med pneumatiske eller servodrevne lastesystemer, der præcist og gentageligt positionerer turbocharger-samlinger til test.

Kvalitetsstyringssystemer i disse maskiner dokumenterer automatisk afbalanceringsresultater og genererer detaljerede rapporter, der omfatter målinger før og efter, oplysninger om korrekturvægt samt overholdelsesstatus i forhold til fastsatte specifikationer. Avancerede systemer indeholder statistiske proceskontrolfunktioner, der overvåger afbalanceringsmønstre over tid, og giver tidlige advarsler om potentiel procesdrift eller værktøjsslid. Integrationen af disse maskiner med enterprise resource planning-systemer muliggør realtidsproduktionsovervågning og kvalitetssporbarhed gennem hele produktionsprocessen.

Eftermarkedsservice og genproduceret udstyr

Turboopladningsværksteder og genproduceringsfaciliteter er stærkt afhængige af alsidige turbo- og turbinabalancemaskiner, der kan håndtere forskellige turboopladningsdesigns fra flere producenter. Disse applikationer kræver fleksible værktøjssystemer, der hurtigt kan tilpasses forskellige akselkonfigurationer, lejeopsætninger og samlede montagegeometrier. Balancemaskiner til serviceformål har typisk modulære ophængningsløsninger med hurtigskiftefunktion, der minimerer opsætningstiden mellem forskellige turboopladningsmodeller.

Diagnosefunktionerne i moderne afbalanceringsmaskiner viser sig uvurderlige i serviceapplikationer, hvor teknikere skal vurdere standen af brugte turbocharger-komponenter, inden de fastlægger passende reparationer. Avancerede vibrationsanalysefunktioner kan identificere specifikke fejltilstande såsom lejedrift, akseldeformation eller skader på turbinhjul, som måske ikke umiddelbart er synlige ved visuel inspektion. Disse diagnoseindsigter gør det muligt for serviceteknikere at fremskaffe nøjagtige reparationsanslag og anbefale hensigtsmæssige rettende foranstaltninger for at genoprette turbochargerydelsen til de oprindelige specifikationer.

Nøglefunktioner og valgkriterier

Målenøjagtighed og gentagelighed

Målenøjagtigheden for turbinbalancemaskiner til turbochargere påvirker direkte kvaliteten af de balancerede komponenter samt den samlede effektivitet i produktions- eller serviceoperationer. Premium balancersystemer opnår en målegentagelighed inden for ±0,05 gram eller bedre, hvilket sikrer konsekvente resultater over flere testcykluser med identiske komponenter. Denne præcision kræver sofistikerede vibrationssensorer, typisk accelerometerer eller hastighedstransducere, med høj følsomhed og fremragende frekvensrespons egenskaber gennem det operative omdrejningsområde for turbocharger-anvendelser.

Miljøfaktorer påvirker målenøjagtighed betydeligt og kræver derfor omhyggelig overvejelse af installationskrav og driftsbetingelser. Ledende afbalancemaskiner indeholder temperaturkompensationsalgoritmer, som automatisk justerer målingerne i henhold til variationer i omgivelsestemperaturen. Vibrationisoleringssystemer, herunder pneumatiske eller aktive isoleringsplatforme, minimerer effekten af eksterne forstyrrelser fra nærliggende maskineri eller bygningsvibrationer. Regelmæssige kalibreringsprocedurer ved brug af certificerede referencesystemer sikrer langvarig målenøjagtighed og overholdelse af relevante kvalitetsstandarder.

Softwareintegration og brugergrænseflade

Moderne maskiner til afbalancering af turbochargerturbiner er udstyret med avancerede softwarepakker, som forenkler afbalanceringsprocessen og samtidig giver omfattende muligheder for databehandling. Intuitive touchskærmegrænseflader fører operatører gennem standardiserede afbalanceringsprocedurer, hvilket reducerer risikoen for procedurefejl og sikrer konsekvente resultater uanset operatørens erfaring. Disse systemer inkluderer typisk forudprogrammerede afbalanceringsroutiner til almindelige turbochargermodeller, komplette med passende hastighedsindstillinger, måleparametre og acceptkriterier.

Funktioner til datahåndtering muliggør detaljeret registrering af alle afbalanceringsoperationer, herunder komponentidentifikation, testparametre, måleresultater og udførte korrektionsforanstaltninger. Avancerede systemer understøtter integration med kvalitetsstyringssystemer og produktionseksekveringssystemer, hvilket sikrer en problemfri dataløb gennem hele produktions- eller serviceomgivelserne. Fjern-diagnostiske funktioner giver udstyrsproducenterne mulighed for at yde teknisk support og fejlfinding, hvilket minimerer nedetid og sikrer optimal maskinydelse.

Vedligeholdelses- og driftsmæssige hensyn

Krav til forhåndsvedligeholdelse

Pålidelig drift af turbocharger-turbinens balancemaskiner kræver omfattende forebyggende vedligeholdelsesprogrammer, der tager højde for både mekaniske og elektroniske komponenter. Spindelanlæg udgør kritiske vedligeholdelsespunkter og kræver regelmæssig inspektion af lejetilstanden, smøresystemets ydelse og drevremsspænding, hvor det er relevant. Drift ved høj hastighed udsætter disse komponenter for betydelig slitage over tid, hvilket gør planlagt vedligeholdelse afgørende for at opretholde målenøjagtighed og forhindre kostbare fejl.

Vibrationssensorer og målelektronik kræver periodisk kalibreringsverifikation ved brug af certificerede referencestandarder for at sikre vedvarende nøjagtighed. Miljøfaktorer såsom temperatursvingninger, fugtighedsniveauer og forurening kan påvirke sensorernes ydeevne over tid. Regelmæssige rengøringsprocedurer og beskyttelsesforanstaltninger hjælper med at opretholde optimal sensorfunktion og forlænge komponenternes levetid. Dokumentation af alle vedligeholdelsesaktiviteter muliggør trendanalyse og optimering af vedligeholdelsesintervaller baseret på faktiske driftsforhold og komponenternes ydelseshistorik.

Uddannelse og operatørens kompetence

Effektiv udnyttelse af turbochargerturbine balancemaskiner kræver omfattende operatørtræning, der dækker både teoretiske balanceringsprincipper og praktiske maskinoperationsprocedurer. Træningsprogrammer bør omfatte korrekte teknikker til håndtering af komponenter, sikkerhedsprotokoller og fejlfinding ved almindelige driftsproblemer. Forståelsen af forholdet mellem ubalanceringskarakteristikker og vibrationsmønstre gør det muligt for operatører at identificere potentielle komponentdefekter ud over simple ubalanceringsforhold.

Løbende opdatering af træning sikrer, at operatører forbliver ajour med softwareopgraderinger, nye balanceringsprocedurer og skiftende branchestandarder. Mange udstyrsproducenter leverer omfattende træningspakker, som inkluderer praktisk undervisning, detaljerede dokumentationer og løbende teknisk support. Investering i udvikling af operatørens kompetencer hænger direkte sammen med forbedret produktivitet, reducerede affaldsprocenter og øget samlet udstyningsydelse.

Markedsledende modeller og teknologier

Produktionssystemer med høj kapacitet

Produktionsorienterede turbocharger-turbinebalanceringsmaskiner, der er designet til produktionsmiljøer med stor produktion, integrerer avancerede automatiseringsfunktioner, som maksimerer igennemstrømningen, samtidig med at de fastholder konsekvente kvalitetsstandarder. Disse systemer har typisk flere spindelkonfigurationer, der gør det muligt at afbalancere flere komponenter samtidigt, hvilket markant reducerer cyklustider i masseproduktionsapplikationer. Automatiske ind- og udlastningssystemer integreret med transportbåndnetværk sikrer en problemfri materialestrøm gennem hele balanceringsprocessen.

Avancerede produktionssystemer omfatter funktionalitet til overvågning af processer i realtid, der registrerer nøgleresultatindikatorer såsom cykeltid, første-pass-udbytte og samlet udstyrseffektivitet. Funktioner for statistisk proceskontrol identificerer automatisk tendenser, der kan indikere procesafdrift eller nedbrydning af udstyr, og muliggør proaktive vedligeholdelsesforanstaltninger, før kvalitetsproblemer opstår. Integration med virksomhedens produktionssystemer giver fuld gennemsigtighed i afstemningsoperationer og deres indvirkning på den samlede produktionseffektivitet.

Bærbare og fleksible løsninger

Bærbare turbo- og turbinbalancemaskiner anvendes til specialiserede formål, hvor komponenter ikke nemt kan transporteres til faste balanceringsstationer, eller hvor der er behov for feltværkstedsfunktioner. Disse systemer ofrer en del målenøjagtighed og kapacitet for at opnå større mobilitet og fleksibilitet i opsætningen. Moderne bærbare systemer opnår måleniveau, der er tilstrækkeligt til mange service- og reparationssammenhænge, samtidig med at de tilbyder bekvemmeligheden ved on-site balancering.

Fleksible balanceringsystemer, der er designet til forsknings- og udviklingsapplikationer eller produktion i små serier, omfatter modulære konstruktioner, som kan tilpasses et bredt udvalg af komponentstørrelser og -konfigurationer. Disse systemer har typisk justerbare spindelhøjder, variable fastgørelsesarrangementer og omfattende målemuligheder, der understøtter både almindelige balanceringsoperationer og detaljeret vibrationsanalyse til komponentudvikling. Systemernes alsidighed gør dem særligt værdifulde for organisationer, der arbejder med forskellige turbocharger-designs eller udvikler nye turbochargerteknologier.

Ofte stillede spørgsmål

Hvilke nøjagtighedsniveauer kan moderne turbocharger-turbine balancemaskiner opnå

Moderne maskiner til afbalancering af turbochargerturbiner kan opnå målepræcision inden for ±0,05 gram eller bedre til produktionsapplikationer, og nogle specialiserede systemer opnår endnu højere nøjagtighed. Den faktiske nøjagtighed afhænger af faktorer såsom spindelkvalitet, vibrationsisolering, sensorteknologi og miljøforhold. Premiumsystemer omfatter temperaturkompensation og avanceret signalbehandling for at opretholde konsekvent nøjagtighed under varierende driftsforhold.

Hvordan tilpasser disse maskiner sig forskellige turbochargerstørrelser og konfigurationer

Turbochargerturbine afbalancemaskiner har typisk modulære ophængningssystemer med justerbare komponenter, der kan tilpasses forskellige akseldiametre, lejeopsætninger og samlede monteringsgeometrier. Mange systemer inkluderer hurtigskifte-værktøj, der muliggør hurtige opsætningsændringer mellem forskellige turbochargermodeller. Avancerede systemer kan omfatte automatiske ophængningsjusteringsfunktioner, som reducerer opsætningstiden og eliminerer potentielle brugerfejl under konfigurationsændringer.

Hvilke vedligeholdelseskrav er nødvendige for optimal maskinydelse

Almindelig vedligeholdelse af turbochargerturbinebalancemaskiner omfatter inspektion og smøring af spindellager, verifikation af vibrationsensorers kalibrering, rengøring af måleflader samt softwareopdateringer. Vedligeholdelsesplaner varierer typisk fra daglige rengørings- og inspektionsrutiner til årlige omfattende kalibreringsprocedurer. Korrekt vedligeholdelsesdokumentation og trendanalyse hjælper med at optimere vedligeholdelsesintervaller og identificere potentielle problemer, inden de påvirker målenøjagtighed eller maskintilgængelighed.

Kan disse maskiner integreres med eksisterende systemer til produktionsstyring

Ja, moderne turbo- og turbinbalancemaskiner har typisk omfattende tilslutningsmuligheder, herunder Ethernet, seriel kommunikation og industrielle fieldbus-protokoller, som muliggør problemfri integration med produktionssystemer, kvalitetsstyringssystemer og ERP-platforme. Integrationen giver mulighed for realtidsproduktionsovervågning, automatiseret dataindsamling og fuld sporbarhed gennem hele produktions- eller serviceprocessen. Mange systemer understøtter også fjern-diagnosticering til forbedret teknisk support og fejlfinding.

Indholdsfortegnelse

- Avanceret teknologi til præcisionsafbalancering

- Industrielle anvendelser og ydelsesstandarder

- Nøglefunktioner og valgkriterier

- Vedligeholdelses- og driftsmæssige hensyn

- Markedsledende modeller og teknologier

-

Ofte stillede spørgsmål

- Hvilke nøjagtighedsniveauer kan moderne turbocharger-turbine balancemaskiner opnå

- Hvordan tilpasser disse maskiner sig forskellige turbochargerstørrelser og konfigurationer

- Hvilke vedligeholdelseskrav er nødvendige for optimal maskinydelse

- Kan disse maskiner integreres med eksisterende systemer til produktionsstyring