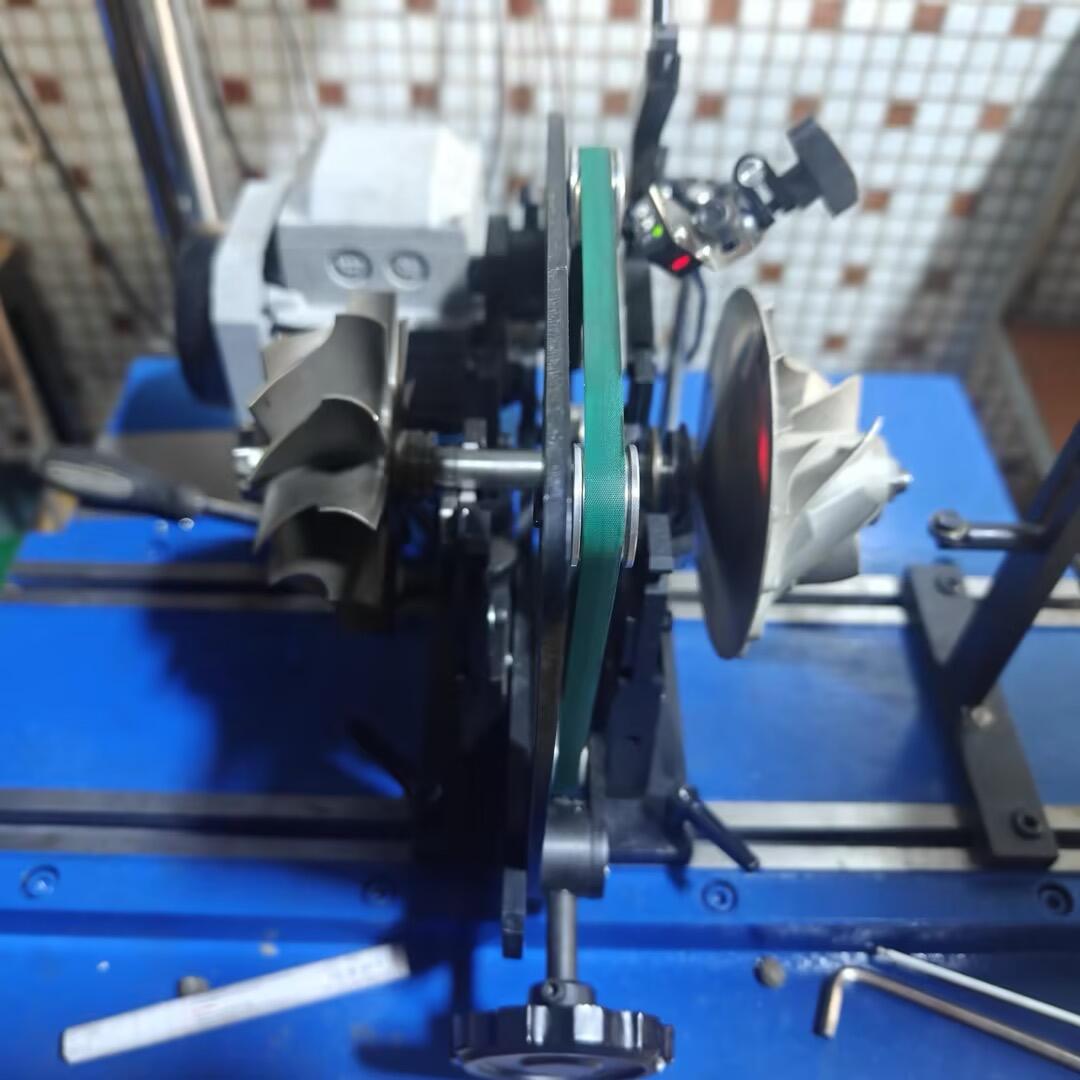

turbinenausgleichsmaschine

Eine Turbinenwuchtmachine ist ein hochentwickeltes Gerät, das dazu konzipiert ist, die optimale Leistung und Langlebigkeit von rotierenden Maschinen zu gewährleisten. Dieses Präzisionsinstrument misst und korrigiert Unwuchten in Turbinenbauteilen, einschließlich Rotoren, Laufrädern und Wellen. Die Maschine funktioniert, indem sie das Bauteil mit bestimmten Drehzahlen in Schwung versetzt und gleichzeitig fortschrittliche Sensoren nutzt, um Unregelmäßigkeiten im Rotationsverhalten festzustellen. Diese Sensoren messen die Vibrationsebene und identifizieren exakt die Stellen, an denen Gewichte hinzugefügt oder entfernt werden müssen, um eine perfekte Balance zu erreichen. Moderne Turbinenwuchtmachines verfügen über computergesteuerte Systeme, die eine Echtzeitanalyse der Daten ermöglichen und automatische Korrekturvorschläge liefern. Sie können Bauteile unterschiedlichster Größenordnungen bearbeiten – von kleinen Präzisionsteilen bis hin zu massiven Industrie-Turbinenrotoren mit mehreren Tonnen Gewicht. Die Technologie umfasst sowohl horizontale als auch vertikale Wucht-Fähigkeiten, wodurch umfassende Tests in mehreren Ebenen möglich sind. Diese Maschinen sind in verschiedenen Branchen unverzichtbar, darunter Stromerzeugung, Luft- und Raumfahrt, Automobilherstellung und industrielle Fertigung. Sie stellen sicher, dass Turbinen mit maximaler Effizienz arbeiten, Verschleiß an Lagern und anderen Komponenten minimiert wird und der Energieverbrauch sinkt. Die Präzision moderner Wuchtmachines kann bereits kleinste Unwuchten im Grammbereich erkennen und macht sie somit zu unverzichtbaren Werkzeugen bei der Aufrechterhaltung höchster Standards in Bezug auf Leistungs- und Gerätezuverlässigkeit.