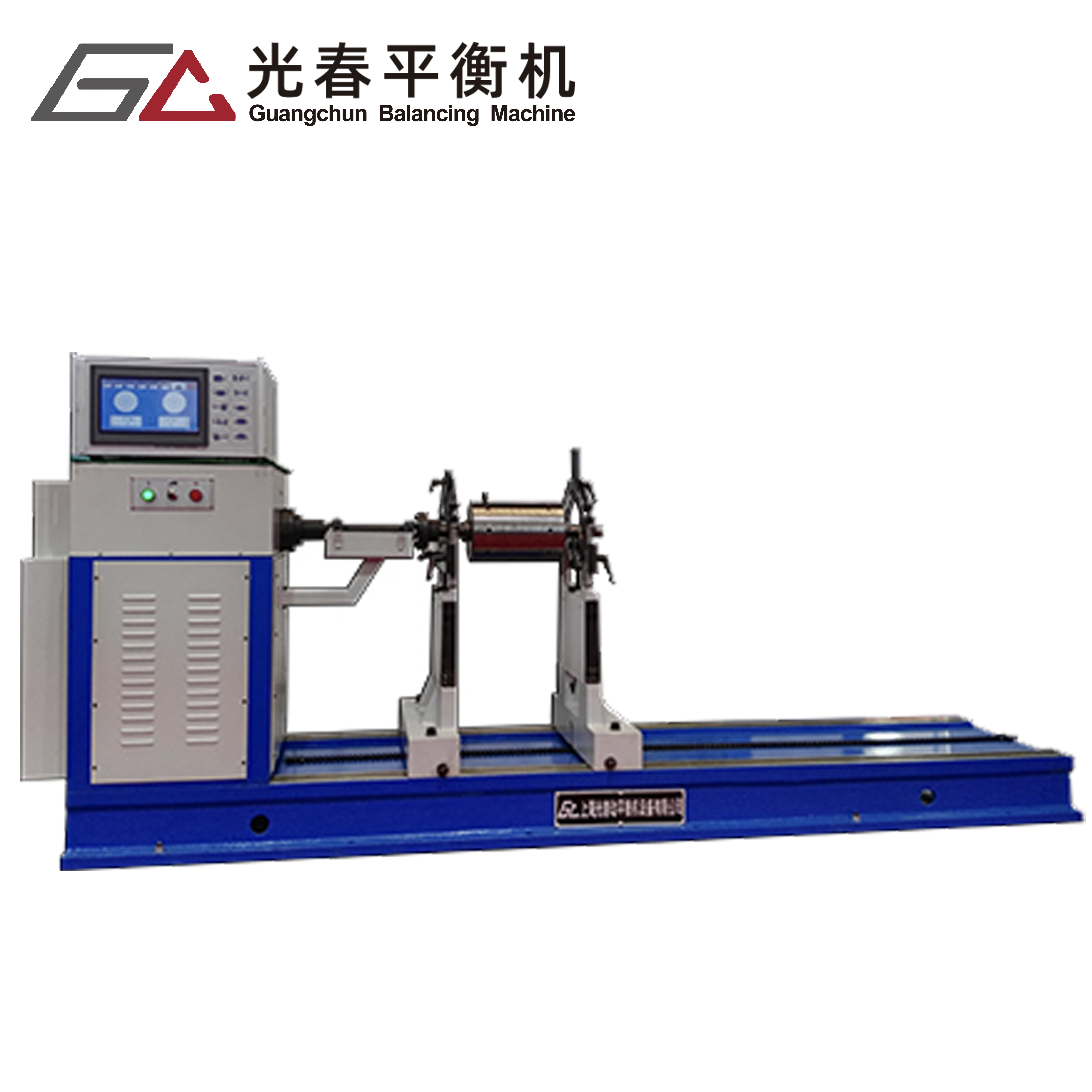

Der Industriemaschinenbereich entwickelt sich kontinuierlich durch technologische Fortschritte, und allgemeine Auswuchtmaschinen stehen weiterhin an vorderster Front präziser Fertigungsverfahren. Diese hochentwickelten Systeme sind entscheidend, um eine optimale Leistung bei verschiedenen rotierenden Anwendungen sicherzustellen, von Automobilkomponenten bis hin zu Luftfahrtbaugruppen. Produktionsstätten weltweit sind auf zuverlässige Ausgleichslösungen angewiesen, um die Produktqualität aufrechtzuerhalten, Betriebsausfallzeiten zu reduzieren und strenge Industriestandards einzuhalten.

Der Auswahlprozess für allgemeine Auswuchtmaschinen erfordert die sorgfältige Berücksichtigung mehrerer Faktoren, darunter Kapazitätsanforderungen, Genauigkeitsvorgaben und Betriebsumgebungen. Moderne Einrichtungen suchen Geräte, die Vielseitigkeit, Präzision und langfristige Zuverlässigkeit bieten und gleichzeitig eine hervorragende Kapitalrendite gewährleisten. Das Verständnis der wichtigsten Merkmale und Fähigkeiten moderner Auswuchtsysteme ermöglicht es Beschaffungsteams, fundierte Entscheidungen zu treffen, die ihre betrieblichen Ziele und Qualitätsanforderungen unterstützen.

Wesentliche Merkmale moderner allgemeiner Auswuchtmaschinen

Advanced Sensor Technologie und Messgenauigkeit

Moderne allgemeine Auswuchtmaschinen integrieren hochentwickelte Sensorsysteme, die außergewöhnliche Messpräzision über eine Vielzahl von Anwendungen hinweg bieten. Diese Sensoren nutzen fortschrittliche piezoelektrische Technologie und anspruchsvolle Signalverarbeitungsalgorithmen, um selbst minimale Unwuchten in rotierenden Bauteilen zu erkennen. Die Integration mehrerer Sensoranordnungen ermöglicht eine umfassende Analyse sowohl statischer als auch dynamischer Unwuchten und gewährleistet so eine gründliche Bewertung der Werkstückeigenschaften.

Die Messgenauigkeit moderner Systeme liegt typischerweise zwischen 0,1 und 0,01 gmm pro Kilogramm, abhängig von der spezifischen Maschinenkonfiguration und den Anwendungsanforderungen. Dieses Maß an Präzision ermöglicht es Herstellern, strenge Qualitätsstandards einzuhalten, während gleichzeitig effiziente Produktionsraten aufrechterhalten werden. Fortschrittliche Kalibrierverfahren und automatische Kompensationsfunktionen erhöhen die Messzuverlässigkeit weiter, reduzieren die Abhängigkeit vom Bediener und minimieren potenzielle menschliche Fehlerquellen.

Vielseitige Werkstückhandhabungssysteme

Flexibilität bei der Aufnahme von Werkstücken stellt einen entscheidenden Vorteil hochwertiger Universalwaagenmaschinen dar. Moderne Systeme verfügen über verstellbare Tragstrukturen, drehzahlvariable Antriebe und anpassbare Werkzeugkonfigurationen, die unterschiedlichste Komponentengeometrien und Gewichtsbereiche unterstützen. Diese Fähigkeiten ermöglichen es Betrieben, mehrere Produktlinien mit einem einzigen Auswuchtsystem zu bearbeiten, wodurch die Auslastung der Ausrüstung und die betriebliche Effizienz maximiert werden.

Automatisierte Lade- und Entlademechanismen steigern die betriebliche Produktivität weiter, indem sie die Zykluszeiten verkürzen und den manuellen Handhabungsaufwand minimieren. Pneumatische und servoangetriebene Positioniersysteme gewährleisten eine konsistente Werkstückplatzierung und gleichzeitig die Einhaltung der Sicherheitsstandards für Bediener. Die Integration in bestehende Automatisierungssysteme der Produktionslinie ermöglicht ein nahtloses Workflow-Management und erhöht die gesamte Fertigungseffizienz.

Leistungsmerkmale und Kapazitätsaspekte

Gewichts- und Größenbereiche

Die Kapazitätsangaben von allgemeinen Auswuchtmaschinen variieren je nach vorgesehenem Einsatzgebiet und Zielmarktsegment erheblich. Einstiegsmodelle verarbeiten typischerweise Bauteile mit einem Gewicht von 0,1 bis 50 Kilogramm, während robuste Industriemodelle Werkstücke mit einem Gewicht von über 1000 Kilogramm bewältigen können. Der Durchmesserbereich reicht von kleinen Präzisionsbauteilen mit nur wenigen Zentimetern bis hin zu großen Baugruppen mit einem Durchmesser von mehreren Metern.

Die Auswahl der geeigneten Kapazitätsausführungen erfordert eine sorgfältige Analyse der aktuellen und zukünftigen Produktionsanforderungen. Eine Überdimensionierung der Ausrüstung kann zu unnötigen Kapitalausgaben und einer verringerten Messgenauigkeit bei kleineren Komponenten führen, während eine Unterdimensionierung die betriebliche Flexibilität und das Wachstumspotenzial einschränkt. Erfahrene Hersteller empfehlen oft, Systeme mit einer Kapazitätspufferzone von 20–30 % auszuwählen, um zukünftige Produktentwicklungen und unvorhergesehene Anforderungen abzudecken.

Drehzahlbereich und dynamische Leistung

Betriebsdrehzahlbereiche stellen eine weitere entscheidende Spezifikation für allgemeine Auswuchtmaschinen , da unterschiedliche Anwendungen spezifische Drehgeschwindigkeiten für eine optimale Messgenauigkeit erfordern. Langsame Anwendungen, typischerweise im Bereich von 100 bis 1000 U/min, eignen sich für große, schwere Bauteile, bei denen strukturelle Einschränkungen einen Hochgeschwindigkeitsbetrieb verhindern. Hochgeschwindigkeitskonfigurationen, die zwischen 3000 und 10000 U/min arbeiten, ermöglichen präzise Messungen kleinerer Bauteile und dynamischer Unwuchtbedingungen.

Antriebssysteme mit variabler Frequenz bieten eine präzise Drehzahlregelung und sanfte Beschleunigungsprofile, gewährleisten die Wiederholbarkeit der Messungen und verlängern die Lebensdauer der Ausrüstung. Fortschrittliche Schwingungsisolationssysteme minimieren äußere Störungen und bewahren die Messgenauigkeit über den gesamten Drehzahlbereich hinweg. Diese Merkmale tragen maßgeblich zur Gesamtleistung des Systems und zur Zuverlässigkeit der Messungen in anspruchsvollen industriellen Umgebungen bei.

Technologieintegration und Softwarefunktionen

Digitale Steuersysteme und Benutzeroberflächen

Moderne allgemeine Auswuchtmaschinen verfügen über hochentwickelte digitale Steuersysteme, die die Bedienabläufe vereinfachen und die Messfähigkeiten verbessern. Intuitive Touchscreen-Oberflächen liefern den Bedienern Echtzeit-Rückmeldungen, umfassende Datenvisualisierung und vereinfachte Steuerungsfunktionen. Diese Systeme enthalten in der Regel vorgefertigte Auswuchtvorgänge für gängige Anwendungen, wodurch die Einrichtzeit verkürzt und der Schulungsaufwand für Bediener minimiert wird.

Erweiterte Softwarepakete bieten umfangreiche Datenaufzeichnungsmöglichkeiten, Funktionen zur statistischen Prozesssteuerung sowie detaillierte Berichterstattung. Die Integration in Enterprise-Ressourcenplanungssysteme ermöglicht einen reibungslosen Datenfluss und unterstützt Qualitätsmanagementmaßnahmen. Cloud-basierte Konnektivitätsoptionen bieten Fernüberwachungsfunktionen und prädiktive Wartungsmerkmale, die die Betriebssicherheit erhöhen und ungeplante Stillstandszeiten reduzieren.

Qualitätsmanagement- und Rückverfolgbarkeitsfunktionen

Umfassende Qualitätsmanagementfunktionen unterscheiden hochwertige universelle Auswuchtmaschinen von einfachen Messsystemen. Fortschrittliche Softwareplattformen bieten vollständige Rückverfolgbarkeitsfunktionen, einschließlich Werkstückidentifikation, Messergebnisse, Korrekturverfahren und Bedienerinformationen. Diese Funktionen unterstützen die Erfüllung von ISO-Zertifizierungsanforderungen und ermöglichen detaillierte Qualitätsaudits, wenn dies durch Kundenvorgaben oder behördliche Normen gefordert ist.

Module zur statistischen Prozesssteuerung analysieren Messdatentrends, identifizieren potenzielle Qualitätsprobleme und liefern Frühwarnindikatoren für vorbeugende Wartungsmaßnahmen. Die automatisierte Auswertung von Annahmekriterien gewährleistet einheitliche Qualitätsstandards und reduziert den Entscheidungsaufwand für Bediener. Die Integration mit Barcode- und RFID-Systemen ermöglicht die automatische Werkstückidentifikation und verringert das Risiko von Dateneingabefehlern.

Installationsanforderungen und betriebliche Aspekte

Fundament- und Umgebungsanforderungen

Die ordnungsgemäße Installation von allgemeinen Auswuchtmaschinen erfordert besondere Sorgfalt hinsichtlich der Anforderungen an das Fundament und die Umgebungsbedingungen. Schwingungsisolationssysteme benötigen stabile, ebene Fundamente aus Stahlbeton oder Stahlkonstruktionen, die in der Lage sind, das Gewicht der Ausrüstung und die Betriebskräfte zu tragen. Die Fundamentvorgaben verlangen in der Regel eine Dicke von 1,5 bis 2 Mal den Abmessungen des Maschinensockels sowie geeignete Ankerbolzenanordnungen für eine sichere Befestigung der Ausrüstung.

Umwelteinflüsse wie Temperaturstabilität, Feuchtigkeitskontrolle und Vibrationsschutz beeinflussen die Messgenauigkeit und die Lebensdauer von Geräten erheblich. Klimatisierte Installationen gewährleisten konstante Betriebsbedingungen und schützen empfindliche elektronische Bauteile vor Temperaturschwankungen. Eine ordnungsgemäße elektrische Erdung sowie Abschirmung gegen elektromagnetische Störungen stellen einen zuverlässigen Betrieb in industriellen Umgebungen mit schwerer elektrischer Ausrüstung und hochfrequenten Störquellen sicher.

Wartungsanforderungen und Serviceaspekte

Zu den routinemäßigen Wartungsmaßnahmen für allgemeine Auswuchtmaschinen gehören die regelmäßige Überprüfung der Kalibrierung, die Reinigung der Sensoren, die Inspektion mechanischer Komponenten sowie Software-Updates. Die vorbeugenden Wartungspläne empfehlen in der Regel tägliche Funktionsprüfungen, wöchentliche Reinigungsverfahren, monatliche Kalibrierüberprüfungen und jährliche umfassende Inspektionen. Die Einhaltung der vom Hersteller empfohlenen Wartungsprotokolle gewährleistet eine gleichbleibende Leistung und verlängert die Nutzungsdauer der Ausrüstung erheblich.

Die Verfügbarkeit von Serviceunterstützung stellt einen entscheidenden Faktor bei der Geräteauswahl dar, insbesondere für Einrichtungen mit mehrschichtigem Betrieb oder kontinuierlichen Produktionsschichten. Umfassende Serviceverträge, die Fern-Diagnosefunktionen, beschleunigte Teilelieferung und technische Vor-Ort-Unterstützung beinhalten, minimieren mögliche Auswirkungen durch Stillstandszeiten. Schulungsprogramme für Wartungspersonal ermöglichen den Aufbau interner Kompetenzen und verringern die Abhängigkeit von externen Dienstleistern für routinemäßige Wartungsarbeiten.

Kostenanalyse und Return on Investment

Erstinvestition und Gesamtbetriebskosten

Die Anfangsinvestition für allgemeine Auswuchtmaschinen variiert erheblich je nach Kapazitätsanforderungen, Genauigkeitsvorgaben und enthaltenen Funktionen. Einstiegsmodelle, die für kleinere Betriebe geeignet sind, liegen typischerweise zwischen 50.000 und 150.000 US-Dollar, während industrielle Hochleistungssysteme inklusive Installations- und Inbetriebnahme-kosten mehr als 500.000 US-Dollar erreichen können. Zusätzliche Kosten wie Fundamentvorbereitung, elektrische Installation und Bediener Schulung sollten in das Gesamtprojektbudget einbezogen werden.

Bei der Berechnung der Gesamtbetriebskosten müssen laufende Betriebsausgaben berücksichtigt werden, einschließlich Wartungskosten, Kalibrieranforderungen und potenziellen Produktivitätssteigerungen. Der Energieverbrauch, der je nach Systemgröße typischerweise zwischen 5 und 25 Kilowatt liegt, stellt im Vergleich zu Arbeitskosteneinsparungen und Qualitätsverbesserungen eine geringe Betriebsausgabe dar. Eine umfassende finanzielle Analyse sollte die Amortisationszeiten anhand gesenkter Ausschussraten, verbesserter Produktionseffizienz und höherer Produktqualitätskennzahlen bewerten.

Produktivitätsvorteile und Qualitätsverbesserungen

Die Implementierung moderner allgemeiner Auswuchtmaschinen führt in der Regel zu erheblichen Produktivitätssteigerungen durch verkürzte Zykluszeiten, automatisierte Betriebsabläufe und verbesserte Messgenauigkeit. Automatische Korrekturberechnungen entfallen manuelle Berechnungen und reduzieren potenzielle Bedienfehler. Die Integration in Produktionssysteme ermöglicht die Echtzeitüberwachung und -optimierung der Fertigungsprozesse.

Durch präzise Auswuchtverfahren erzielte Qualitätsverbesserungen tragen maßgeblich zur allgemeinen Kundenzufriedenheit und zur Senkung der Garantiekosten bei. Reduzierte Vibrationen in ausgewuchteten Bauteilen verlängern die Lebensdauer, verbessern die Leistungsmerkmale und minimieren den Wartungsaufwand in den jeweiligen Anwendungen. Diese Vorteile rechtfertigen die Investition in Ausrüstungen häufig durch verbesserte Kundenbeziehungen und niedrigere Kosten für Außendienstleistungen.

Die richtige Allgemeine Auswuchtmaschine auswählen

Bewertung anwendungsspezifischer Anforderungen

Die erfolgreiche Auswahl von allgemeinen Auswuchtmaschinen erfordert eine umfassende Analyse der spezifischen Anwendungsanforderungen, Produktionsmengen und Qualitätsvorgaben. Unterschiedliche Branchen stellen einzigartige Herausforderungen dar, wie beispielsweise Kurbelwellen im Automobilbereich, die hohe Drehzahlen erfordern, Luft- und Raumfahrtkomponenten, die außergewöhnliche Genauigkeit verlangen, oder Rotoren für Elektromotoren, die automatisierte Handhabungssysteme benötigen. Das Verständnis dieser Anforderungen ermöglicht eine fundierte Geräteauswahl, die Leistung und Investitionsrendite optimiert.

Die Beratung durch erfahrene Applikationsingenieure liefert wertvolle Einblicke in die Geräteleistungen und mögliche Implementierungsherausforderungen. Demonstrationsmöglichkeiten erlauben die Bewertung der tatsächlichen Leistungsmerkmale unter realistischen Betriebsbedingungen mithilfe repräsentativer Werkstücke. Solche Bewertungen helfen, potenzielle Probleme frühzeitig zu erkennen und die Eignung der Ausrüstung zu überprüfen, bevor endgültige Kaufentscheidungen getroffen werden.

Lieferantenauswahl und Support-Leistungen

Die Auswahl des geeigneten Anbieters für allgemeine Auswuchtmaschinen erfordert die Bewertung technischer Kompetenz, Serviceleistungen und langfristiger Supportzusagen. Etablierte Hersteller mit umfangreicher Anwendungserfahrung bieten in der Regel bessere technische Unterstützung und nachgewiesene Zuverlässigkeit. Lokal verfügbare Serviceleistungen verkürzen die Reaktionszeiten und minimieren potenzielle Stillstandszeiten bei Geräteproblemen oder routinemäßigen Wartungsarbeiten.

Umfassende Garantieabdeckung und Serviceverträge schaffen zusätzlichen Wert durch vorhersehbare Wartungskosten und garantierte Leistungsniveaus. Schulungsprogramme für Bediener und Wartungspersonal gewährleisten eine optimale Nutzung der Ausrüstung und verlängern die Lebensdauer durch korrekte Betriebsverfahren. Laufende technische Unterstützung, einschließlich Software-Updates und Anwendungshilfe, erhält die Leistungsfähigkeit der Ausrüstung über ihre gesamte Nutzungsdauer hinweg.

Zukunftstrends und technologische Entwicklungen

Industrie 4.0-Integration und intelligentes Fertigen

Die Weiterentwicklung allgemeiner Auswuchtmaschinen setzt sich mit einer zunehmenden Integration von Industrie-4.0-Technologien fort, einschließlich künstlicher Intelligenz, maschinellen Lernens und fortschrittlicher Datenanalytik. Diese Funktionen ermöglichen die vorausschauende Wartungsplanung, automatisierte Qualitätsoptimierung sowie umfassende Produktionsüberwachung. Initiativen im Bereich Smart Manufacturing nutzen Echtzeit-Datenerfassung und -analyse, um Auswuchtvorgänge zu optimieren und die gesamte Betriebseffizienz zu steigern.

Die Vernetzung über das Internet der Dinge ermöglicht Fernüberwachungsfunktionen und cloudbasierte Datenspeicherung für eine umfassende Produktionsanalyse. Fortschrittliche Analyseplattformen identifizieren Optimierungspotenziale und geben Empfehlungen zur Leistungssteigerung. Diese Entwicklungen zeigen die zukünftige Richtung der Auswuchttechnologie auf und bieten für frühzeitige Anwender in der Fertigung erhebliche Wettbewerbsvorteile.

Neue Technologien und Innovationsmöglichkeiten

Die fortlaufende technologische Weiterentwicklung in der Sensortechnik, Signalverarbeitung und Automatisierungssystemen verspricht weitere Verbesserungen der allgemeinen Fähigkeiten von Auswuchtmaschinen. Erhöhte Messgenauigkeit, verkürzte Taktzeiten und verbesserte Automatisierungsgrade werden weiterhin Produktivitätssteigerungen in vielfältigen Fertigungsanwendungen vorantreiben. Die Integration mit Robotersystemen und automatisierten Materialhandhabungsgeräten bietet erhebliche Wachstumschancen für die umfassende Optimierung von Produktionslinien.

Nachhaltigkeitsaspekte wie verbesserte Energieeffizienz und reduzierter Materialabfall tragen zur Senkung der Gesamtbetriebskosten und zur Umweltverantwortung bei. Fortschrittliche Werkstoffe und Fertigungstechniken ermöglichen präzisere und langlebigere Gerätekomponenten, die die Nutzungsdauer verlängern und den Wartungsaufwand verringern. Diese Innovationen unterstützen langfristige Kostensenkungen und Effizienzverbesserungen in Fertigungsbetrieben.

FAQ

Welche Faktoren sollten bei der Auswahl allgemeiner Auswuchtmaschinen für Automobilanwendungen berücksichtigt werden

Automobilanwendungen erfordern allgemeine Auswuchtmaschinen mit spezifischen Funktionen, einschließlich Hochgeschwindigkeitsbetrieb für Kurbelwellen und Schwungräder, automatisierte Handhabungssysteme für die Serienproduktion und präzise Messgenauigkeit zur Einhaltung von Qualitätsstandards. Berücksichtigen Sie eine Tragfähigkeit im Bereich von 5 bis 200 Kilogramm, Drehzahlbereiche bis zu 5000 U/min und die Integration in bestehende Automatisierungssysteme der Produktionslinie für optimale Effizienz.

Wie oft müssen allgemeine Auswuchtmaschinen kalibriert und gewartet werden

Allgemeine Auswuchtmaschinen erfordern typischerweise tägliche Betriebskontrollen, wöchentliche Reinigungsverfahren, monatliche Kalibrierüberprüfungen mit zertifizierten Referenzstandards sowie umfassende jährliche Inspektionen, einschließlich der Sensor-Kalibrierung und der Bewertung mechanischer Komponenten. Die tatsächlichen Anforderungen können je nach Betriebsbedingungen, Produktionsmengen und Herstellerspezifikationen variieren. Regelmäßige Wartung gewährleistet eine gleichbleibende Genauigkeit und verlängert die Lebensdauer der Ausrüstung erheblich.

Wie groß ist die typische Genauigkeit moderner allgemeiner Auswuchtmaschinen?

Moderne allgemeine Auswuchtmaschinen erreichen eine Messgenauigkeit von 0,1 gmm/kg für Standard-Industrieanwendungen bis hin zu 0,01 gmm/kg für Präzisionsanwendungen, die außergewöhnliche Genauigkeit erfordern. Die tatsächliche Genauigkeit hängt von Faktoren wie Maschinendesign, Sensortechnologie, Betriebsumgebung und Werkstückeigenschaften ab. Höhere Genauigkeitsstufen erfordern in der Regel anspruchsvollere Geräte und kontrollierte Betriebsbedingungen.

Können allgemeine Auswuchtmaschinen in bestehende Produktionsmanagementsysteme integriert werden

Ja, moderne allgemeine Auswuchtmaschinen verfügen über umfassende Konnektivitätsoptionen wie Ethernet, USB und drahtlose Schnittstellen, die eine Integration in Enterprise-Ressourcenplanungssysteme, Qualitätsmanagementsoftware und Produktionsüberwachungsplattformen ermöglichen. Diese Integration ermöglicht die Echtzeit-Datenerfassung, automatisierte Berichterstellung sowie umfassende Rückverfolgbarkeitsfunktionen, die Qualitätsmanagementmaßnahmen und Verbesserungen der betrieblichen Effizienz unterstützen.

Inhaltsverzeichnis

- Wesentliche Merkmale moderner allgemeiner Auswuchtmaschinen

- Leistungsmerkmale und Kapazitätsaspekte

- Technologieintegration und Softwarefunktionen

- Installationsanforderungen und betriebliche Aspekte

- Kostenanalyse und Return on Investment

- Die richtige Allgemeine Auswuchtmaschine auswählen

- Zukunftstrends und technologische Entwicklungen

-

FAQ

- Welche Faktoren sollten bei der Auswahl allgemeiner Auswuchtmaschinen für Automobilanwendungen berücksichtigt werden

- Wie oft müssen allgemeine Auswuchtmaschinen kalibriert und gewartet werden

- Wie groß ist die typische Genauigkeit moderner allgemeiner Auswuchtmaschinen?

- Können allgemeine Auswuchtmaschinen in bestehende Produktionsmanagementsysteme integriert werden