Grundlagen der Waagemaschine verstehen

Statisches vs. dynamisches Ausbalancieren: Wesentliche Unterschiede

Statisches Ausbalancieren bedeutet im Grunde, die Maschine beim Auschecken stillzuhalten, was dazu beiträgt, unerwünschte Vibrationen in nicht rotierenden Teilen zu reduzieren. Diese Methode funktioniert sehr gut für Dinge wie Lüfterblätter oder Autoräder, die stabil bleiben müssen, wenn sie sich nicht bewegen. Wenn wir über dynamisches Gleichgewicht sprechen, geht es nur um Dinge, die sich drehen. Das Problem ist, wenn diese drehenden Teile nicht richtig ausgeglichen sind, erzeugen sie beim Laufen große Vibrationen. Man denke zum Beispiel an Turbinenrotoren oder Motorenkurbelwellen. Wenn diese nicht von Anfang an ausgeglichen sind, werden sie viel schneller abnutzen als normal, manchmal auch umgebende Geräte schwer beschädigen.

Diese Ausgleichsmethoden machen wirklich einen Unterschied, wenn es darum geht, wie Maschinen im Laufe der Zeit funktionieren. Nehmen wir das dynamische Gleichgewicht, es beendet die lästigen Lagerprobleme, die so viele rotierende Systeme plagen. Maschinen halten länger und laufen insgesamt besser, wenn das gelöst ist. Die Industrie wählt unterschiedliche Balance-Ansätze, je nachdem, mit welcher Ausrüstung sie täglich arbeitet. Schauen Sie sich die Luftfahrt- und Automobilhersteller an, die ein dynamisches Ausgleichssystem für die Motorteile unbedingt benötigen. Sie wissen aus Erfahrung, daß ein richtiges Fahren sicherer Betrieb und bessere Motorleistung bedeutet. Die Einsätze sind einfach zu hoch, um in diesen kritischen Anwendungen nicht richtig auszugleichen.

Gängige Anwendungen in verschiedenen Branchen

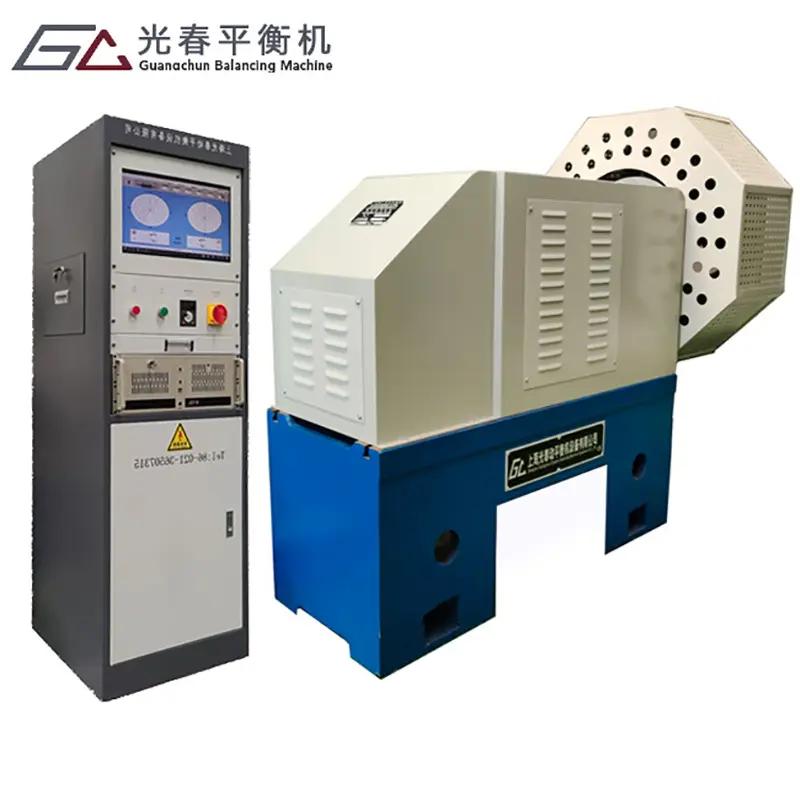

Ausgleichsmaschinen sind heutzutage in allen Bereichen zu finden, von Autos über Flugzeuge bis hin zur Maschinenherstellung. Nehmen wir zum Beispiel die Automobilindustrie, wo sie sich wirklich auf diese Geräte verlassen, um diese Kurbelwellen genau richtig auszubalancieren, wenn sie Motoren bauen. Und fang nicht mit Flugzeugen an! Die Leute, die Jetmotoren warten, brauchen Ausgleichsmaschinen, um den Rotorgleichgewicht in den Turbinen zu überprüfen, denn wenn etwas dort abfällt, dann will niemand einen Motorversagen während des Fluges. Diese Maschinen sorgen für einen reibungslosen Betrieb, ohne unnötige Vibrationen zu verursachen, die Komponenten im Laufe der Zeit beschädigen könnten.

Die Daten der Industrie zeigen, daß Ausgleichsmaschinen in allen Produktionssektoren ziemlich verbreitet sind, wobei Zahlen auf eine bessere Leistung und einen reibungsloseren Betrieb hindeuten, wenn die Ausrüstung richtig ausgeglichen bleibt. Schauen wir uns an, was in der Praxis geschieht: Maschinen, die ein gutes Gleichgewicht aufrechterhalten, scheitern seltener und müssen im Laufe der Zeit weniger repariert werden. Ausgeglichene Systeme sparen nicht nur Geld für Teile und Arbeitskräfte, sondern machen Arbeitsplätze für die Mitarbeiter sicherer und reduzieren die Energieverschwendung. Deshalb können die meisten Fabriken heutzutage nicht richtig funktionieren ohne eine Art Ausgleichseinrichtung.

Wichtige Auswahlkriterien für Ausgleichsmaschinen

Gewichtskapazität und Größenspezifikationen

Die Wahl der richtigen Ausgleichsmaschine beginnt mit der Betrachtung, welche Art von Werkstücken ausgeglichen werden muss. Gewicht und Größe sind hier sehr wichtig, denn verschiedene Maschinen können unterschiedliche Belastungen bewältigen und in verschiedene Abmessungen passen. Nehmen wir es aus Erfahrung, einige Maschinen, die für große schwere Teile gebaut wurden, machen einfach keinen Sinn, wenn man mit kleineren Dingen umgeht, wegen ihres begrenzten Platzes. Wenn man sich mit Spezifikationen wie maximaler Belastungskapazität vertraut macht und wie gut der Rahmen mit den tatsächlichen Werkstückgrößen übereinstimmt, macht das den Unterschied. Schließlich will niemand eine Maschine, die mit grundlegenden Aufgaben zu kämpfen hat oder am Ende unterdurchschnittlich ist, nur weil sie nicht richtig mit den Anforderungen des Jobs abgestimmt wurde.

Genauigkeitsanforderungen für verschiedene Anwendungsfälle

Ausgleichsmaschinen benötigen unterschiedliche Genauigkeitsniveaus, je nachdem, wofür sie tatsächlich verwendet werden. Nehmen wir zum Beispiel Automobilmotoren gegen Industrieventilatoren. Motoren benötigen in der Regel viel engere Toleranzen als Ventilatoren, da die Motorenkomponenten sehr empfindlich gegen Ungleichgewichte reagieren. Die Wahl der richtigen Maschine bedeutet, eine zu finden, die diese spezifischen Präzisionsziele für jede Arbeit erreicht. In den letzten Jahren haben sich die Technologie und die Messtechniken verbessert, so daß die Ausgleichsmaschinen viel genauer sind als bisher. Die Unternehmen müssen auch die Qualitätszertifizierungen im Auge behalten und die Regeln der Branche befolgen, wenn sie möchten, daß ihre Maschinen diese Präzisionsmarkierungen konsequent erreichen. Wenn man sich all diese Dinge richtig anschaut, haben die Hersteller am Ende Geräte, die Tag für Tag gut funktionieren, ohne später Probleme zu haben, weil sie nicht den Standards entsprechen.

Erweiterte Funktionen und technologische Aspekte

Computerisierte Systeme im Vergleich zur manuellen Operation

Computergestützte Ausgleichssysteme haben unsere Herangehensweise an die Maschinenarbeit wirklich verändert. Sie bringen mehr Genauigkeit, automatische Funktionen und eine viel bessere Aufzeichnung mit sich. Die manuellen Methoden hängen stark davon ab, wer zufällig die Arbeit zu diesem Zeitpunkt erledigt, während computergesteuerte Systeme jedes Mal die gleichen Ergebnisse liefern und so die Fehler der Menschen verringern. Nehmen wir das Gleichgewicht des Motors als ein Beispiel, wo sogar winzige Ungleichgewichte ganze Operationen durcheinander bringen können. Diese automatisierten Systeme beschleunigen die Dinge, weil sie Anpassungen und Kalibrierungen so viel schneller erledigen als Menschen jemals konnten. Wenn man sich die verschiedenen Branchen anschaut, gibt es eindeutig eine Bewegung, die Maschinen dazu bringt, mehr von der Ausgleichsarbeit selbst zu erledigen. Die Hersteller wollen wettbewerbsfähig bleiben und mehr in kürzerer Zeit erledigen, weshalb so viele Geschäfte wechseln. Unternehmen, die diese computergestützten Lösungen einsetzen, sehen sowohl eine Verbesserung der Präzisionsniveaus als auch der Gesamtwirkungsfähigkeit des Arbeitsablaufs. Deshalb bevorzugen heutzutage immer mehr Produktionsstätten computergestützte Ausgleichsgeräte, wenn es um die rasanten Anforderungen der heutigen Fertigungswelt geht.

Spezialmaschinen für einzigartige Umgebungen

Die Luft- und Raumfahrt und die Unterwasserbetriebe sind stark auf spezielle Ausgleichsgeräte angewiesen, da diese Sektoren unglaublich schwierigen Betriebsbedingungen ausgesetzt sind. Denken Sie daran, wie heiß oder kalt Dinge im Weltraum oder in tiefen Meeren werden, wo Standardmaschinen einfach versagen würden. Neuere Verbesserungen in der Materialwissenschaft und der Sensorik haben es diesen Maschinen ermöglicht, auch an solchen schwierigen Orten zuverlässig zu arbeiten. Nehmen wir zum Beispiel die Flugzeugindustrie. Die Balancesysteme benötigen dort spezielle Merkmale, wie Temperaturanpassungsmechanismen und hochempfindliche Detektionskomponenten, um bei rasch wechselnden Bedingungen eine genaue Messung zu gewährleisten. Unter den Wellen installieren Hersteller vollständig wasserdichte Gehäuse, damit Salzwasser die inneren Teile nicht im Laufe der Zeit zerstört. All diese individuellen Modifikationen machen Balance-Maschinen länger haltbar und liefern gleichzeitig präzise Messwerte, egal in welcher brutalen Umgebung sie stehen. Wenn Unternehmen wirklich bekommen, was ihr spezieller Markt verlangt, schaffen sie am Ende Balance-Lösungen, die über die grundlegenden Anforderungen hinausgehen und neue Standards in diesen Nischenbereichen setzen.

Betriebliche Faktoren und Wartungsanforderungen

Kalibrierung und Messkonsistenz

Die richtige Kalibrierung der Ausgleichsmaschinen ist für genaue Messungen von großer Bedeutung. Wenn diese grundlegende Wartung vernachlässigt wird, geben die Maschinen Messwerte ab, die einfach nicht mehr übereinstimmen. Die meisten Geschäfte halten sich an regelmäßige Kontrollen, bei denen sie Sensoren optimieren und Teile anpassen, die im Laufe der Zeit abgenutzt sind. Für die Hersteller bedeuten einheitliche Messungen weniger Abstoßungen auf der Produktionslinie, denn selbst kleine Fehler können später zu großen Problemen werden. Die Leute bei ISO kennen diese Dinge von innen heraus und schlagen Dinge wie jährliche Neukalibrierungen vor oder wann immer es größere Arbeiten an der Ausrüstung selbst gab. Wenn man diesen Empfehlungen folgt, geht es nicht nur darum, die Box zu ticken, sondern auch, dass alles im gesamten Werk läuft und insgesamt zu besseren Endprodukten führt.

Wartungsmaßnahmen für langfristige Zuverlässigkeit

Um die Ausgleichsmaschinen reibungslos zu halten, bedarf es regelmäßiger Wartungsarbeiten, von denen die meisten Betreiber wissen, daß sie unerlässlich sind. Durch Inspektionen, das Aufräumen von Trümmern und das Aufbringen von neuem Schmieröl können kleine Probleme verhindert werden, bevor sie später zu großen Kopfschmerzen werden. Wenn sich die Dinge aufhalten, bedeutet eine gute Fehlerbehebung normalerweise, zuerst eine grundlegende Diagnose durchzuführen, damit die Techniker alles beheben können, was nicht stimmt, ohne auf komplette Ausfälle zu warten. Die meisten Gerätehandbücher enthalten ziemlich solide Schritt-für-Schritt-Anweisungen, wie man diese Maschinen richtig pflegt. Diese Empfehlungen zu befolgen, bedeutet nicht nur, dass man sich an die Vorschriften hält, sondern verlängert die Lebensdauer der Maschine erheblich. Wir haben gesehen, wie Anlagen Tausende Zeit sparen, indem sie sich einfach an die richtigen Wartungspläne halten, anstatt Maschinen laufen zu lassen, bis sie komplett ausfallen.

Kostenanalyse und Implementierungsstrategie

ROI-Berechnung für industrielle Anwendungen

Die Berechnung der Investitionsrendite für Ausgleichsmaschinen hilft Unternehmen zu sehen, welche Art von Geld sie sparen oder verdienen können, wenn diese Geräte in Produktionsumgebungen in Betrieb genommen werden. Bei der Berechnung des ROI fallen zwei Hauptfaktoren hervor: weniger Zeitverlust durch Ausfälle und insgesamt eine bessere Produktqualität, was bedeutet, dass Fabriken ohne Unterbrechungen mehr Waren produzieren können. Ein Beispiel: Bei den Herstellern von Automobilteilen ist festzustellen, daß ihre Produktionslinien nach der Installation von Ausgleichssystemen reibungsloser laufen, was zu einer höheren Gewinnspanne führt. Die Daten aus der realen Welt unterstützen das ebenfalls. Eine kürzlich durchgeführte Umfrage unter Metallverarbeitungsbetrieben ergab, daß diejenigen, die in die Ausgleichstechnik investierten, die Wartungskosten über einen Zeitraum von fünf Jahren durchschnittlich um etwa 30% reduzierten. Abgesehen von den unmittelbaren Vorteilen schützt das Gleichgewicht von Anfang an die Maschine im Laufe der Zeit. Maschinen kaputt gehen weniger häufig, Techniker verbringen weniger Zeit damit, Probleme zu beheben, und was am wichtigsten ist, die Ausrüstung hält länger als sonst.

Installation und Betreibertraining

Die richtige Installation der Ausgleichsmaschinen und die Sicherstellung, daß die Bediener wissen, wie sie richtig eingesetzt werden, sind entscheidend für die tatsächliche Funktionsfähigkeit dieser Systeme. Wenn Fachleute mit der Installation arbeiten, befolgen sie Sicherheitsvorkehrungen, die alle sicherstellen und gleichzeitig sicherstellen, dass die Maschinen reibungslos ohne unerwartete Probleme laufen. Die Ausbildung des Bedieners ist ebenso wichtig, weil sie den Menschen beibringt, wie man die Maschine täglich bedient, kleine Probleme beheben kann, wenn sie auftreten, und wie man das Beste aus den Möglichkeiten der Maschinen herausholt. Gut ausgebildete Mitarbeiter machen während der Operationen weniger Fehler, was überall bessere Ergebnisse bedeutet. Ausgebildete Arbeiter verstehen auch die Wartungsroutinen und Sicherheitsverfahren, so dass sie sowohl teure Geräte als auch Mitarbeiter am Werk schützen. Unternehmen, die im Voraus Zeit in eine ordnungsgemäße Einrichtung und Ausbildung investieren, erzielen in der Regel schnellere Renditen in Bezug auf Produktivitätssteigerungen bei ihren Ausgleichsvorgängen.

Frequently Asked Questions (FAQ)

Was ist der Unterschied zwischen statischem und dynamischem Ausgleich?

Statisches Ausbalancieren beinhaltet, dass die Maschine stillsteht, um minimale Vibrationen sicherzustellen, ideal für nicht rotierende Teile. Dynamisches Ausbalancieren bewertet rotierende Komponenten, um erhebliche Vibrationen während des Betriebs zu vermeiden, was entscheidend ist, um die Lebensdauer und Effizienz der Maschine zu verbessern.

Warum sind Ausgleichsmaschinen in Branchen wie Luft- und Raumfahrt sowie Automobilindustrie wichtig?

Ausgleichsmaschinen sind in den Bereichen Luft- und Raumfahrt sowie Automobilindustrie von entscheidender Bedeutung, da sie sicherstellen, dass Komponenten wie Kurbelwellen und Turbinenrotoren effizient arbeiten, was Sicherheit und Qualitätsleistung verbessert.

Wie verbessern computergestützte Systeme die Operation von Ausgleichsmaschinen?

Computergestützte Systeme erhöhen die Genauigkeit, reduzieren menschliche Fehler und ermöglichen schnellere Prozesse, wodurch die Zuverlässigkeit und Effizienz der Operation von Ausgleichsmaschinen gesteigert wird.

Welche Wartungsmaßnahmen gibt es für Balanciermaschinen?

Wichtige Wartungsmaßnahmen umfassen regelmäßige Inspektionen, Reinigung, Schmierung und die Verwendung diagnostischer Tests, um Probleme frühzeitig zu erkennen und Ausfälle zu verhindern, wodurch Langzeitzuverlässigkeit und Leistung gesichert werden.

Inhaltsverzeichnis

- Grundlagen der Waagemaschine verstehen

- Wichtige Auswahlkriterien für Ausgleichsmaschinen

- Erweiterte Funktionen und technologische Aspekte

- Betriebliche Faktoren und Wartungsanforderungen

- Kostenanalyse und Implementierungsstrategie

-

Frequently Asked Questions (FAQ)

- Was ist der Unterschied zwischen statischem und dynamischem Ausgleich?

- Warum sind Ausgleichsmaschinen in Branchen wie Luft- und Raumfahrt sowie Automobilindustrie wichtig?

- Wie verbessern computergestützte Systeme die Operation von Ausgleichsmaschinen?

- Welche Wartungsmaßnahmen gibt es für Balanciermaschinen?