Warum eine ordnungsgemäße Kardanwellenausgleichung wichtig ist

Folgen von unausgewogenen Antriebswellen

Wenn Antriebswellen aus dem Gleichgewicht geraten, entstehen reale Probleme für den Fahrzeuglauf und die Reparaturen, die später anfallen. Das durch diese Ungleichgewichte verursachte Vibrieren führt dazu, dass Lager und andere Teile schneller verschleißen, wodurch diese Komponenten oft lange vor ihrem eigentlichen Zeitpunkt ausfallen. Laut Branchendaten entstehen bei Fahrzeugen mit falsch ausgerichteten Antriebswellen im Durchschnitt um etwa 70 Prozent höhere Reparaturkosten. Und es gibt noch ein weiteres Problem – eine schlechte Wuchtabilanz beeinträchtigt den Kraftstoffverbrauch erheblich. Studien zeigen, dass die Kraftstoffeffizienz um etwa 10 bis 15 Prozent sinkt, wenn die Wellen nicht richtig ausbalanciert sind. Eine korrekte Ausrichtung der Antriebswelle von Anfang an ist nicht nur gute Praxis, sie spart langfristig Geld und sorgt gleichzeitig für einen reibungslosen Betrieb des gesamten Antriebsstrangs.

Auswirkungen von Vibrationen auf Fahrzeugkomponenten

Wenn eine Antriebswelle aus dem Gleichgewicht gerät, entstehen Vibrationen, die sich durch den gesamten Fahrzeugkörper ausbreiten und wichtige Komponenten wie Getriebesysteme und Achsteile beeinträchtigen. Im Laufe der Zeit führen diese ständigen Erschütterungen dazu, dass sowohl Elektronikbauteile als auch Metallteile abgenutzt werden, was letztendlich zu kostspieligen Reparaturen und manchmal sogar gefährlichen Situationen im Straßenverkehr führt. Studien zeigen, dass Vibrationsprobleme zu den häufigsten Gründen für Sicherheitsmängel an Fahrzeugen zählen, weshalb regelmäßige Ausgleichsprüfungen unerlässlich sind, um Schäden vorzubeugen. Mechaniker empfehlen, bei der regelmäßigen Wartung in moderne Antriebswellen-Dynamikwuchter zu investieren. Die richtige Umsetzung bedeutet weniger Ausfälle unterwegs und insgesamt verbesserte Fahreigenschaften unter normalen Fahrbedingungen.

Leistungs- und Langlebigkeitsvorteile

Eine korrekte Auswuchtung der Antriebswellen macht einen großen Unterschied hinsichtlich der Fahrzeugleistung und der Lebensdauer der Bauteile. Wenn die Antriebswellen richtig ausgewuchtet sind, laufen sie gleichmäßiger, was weniger Belastung für alle verbundenen Komponenten bedeutet. Die Teile verschleißen dadurch langsamer und müssen nicht so häufig ausgetauscht werden. Zudem helfen ausgewuchtete Wellen auch beim Kraftstoffsparen, da der Motor nicht so stark gegen Vibrationen arbeiten muss. Und da weniger Kraftstoff verbraucht wird, entstehen auch geringere Emissionen – was auch umweltfreundlicher ist. Fachleute für Antriebstechnik betonen immer wieder, dass eine korrekte Auswuchtung deutliche Verbesserungen im Fahrverhalten, insbesondere bei Kurvenfahrten und Gasannahme, bringt. Für den alltäglichen Fahrer lohnt sich die Investition in eine professionelle Auswuchtung langfristig, da teure Reparaturen später vermieden werden. Es ist einfach eine sinnvolle Wartungsmaßnahme, die dafür sorgt, dass Fahrzeuge jahrelang statt nur monatelang zuverlässig laufen.

Statische vs. dynamische Auswuchtmethoden

Grundlagen der statischen Auswuchtverfahren

Bei der Betrachtung des statischen Ausgleichs geht es hauptsächlich darum, wie das Gewicht entlang einer Antriebswelle verteilt ist. Doch dieser Ansatz reicht nicht aus, wenn sich die Dinge mit unterschiedlichen Geschwindigkeiten oder unter wechselnden Betriebsbedingungen bewegen. Das Problem ist, dass der statische Ausgleich diese realen Schwankungen nicht berücksichtigt, wodurch Vibrationen auch nach dem Ausgleichen weiterhin ein Problem darstellen können. Viele Mechaniker haben aus Erfahrung heraus festgestellt, dass statisches Ausgleichen keine Abhilfe bei Vibrationsproblemen in Leistungs-Fahrzeugen oder schwerem Gerät schafft. Deshalb greifen Werkstätten, die an Rennwagen oder Industrieanlagen arbeiten, typischerweise auf dynamische Ausgleichstechniken zurück. Dynamische Antriebswellenausgleichssysteme messen tatsächlich die Vibrationen, während die Welle rotiert, und liefern dadurch deutlich bessere Ergebnisse für einen ruhigen Betrieb.

Überlegenheit des dynamischen Auswuchtens für Antriebswellen

Bei Antriebswellen funktioniert das dynamische Auswuchten viel besser als andere Methoden, da es sowohl Probleme mit statischen als auch mit bewegten Teilen gleicht und auch bei wechselnden Lasten eine gute Balance beibehält. Der größte Vorteil besteht hierbei in der deutlich reduzierten Vibration, was einen großen Unterschied dabei macht, wie lange Autoteile halten, bevor sie ersetzt oder repariert werden müssen. Forschungen zu diesen Verfahren zeigen, dass sie im Vergleich zu älteren statischen Auswuchtmethoden, wie sie in vielen Werkstätten heute noch verwendet werden, deutlich genauer und zuverlässiger sind. Entscheidend ist jedoch, wie gut diese Technik Unwuchten über verschiedene Drehzahlen hinweg ausgleicht und dafür sorgt, dass das gesamte System im Laufe der Zeit gleichmäßiger läuft – und zwar nicht nur bei einer bestimmten Drehzahl.

Grundlagen des Zweiebenenausgleichs

Das Ausgleichen auf zwei Ebenen wird besonders wichtig, wenn es um Antriebswellen geht, da dadurch Unwuchten nicht nur in eine Richtung, sondern sowohl auf horizontaler als auch vertikaler Achse ausgeglichen werden. Diese Methode eignet sich am besten für komplexe Antriebswellenkonfigurationen, bei denen Probleme unter verschiedenen Winkeln während des Betriebs auftreten können. Werkstätten, die auf Ausgleichssysteme mit zwei Ebenen umgestiegen sind, berichten von deutlichen Reduktionen der Vibrationswerte, was gerade bei höheren Drehzahlen entscheidend ist. Wenn dies korrekt umgesetzt wird, läuft die Maschinerie langfristig gleichmäßiger. Mechaniker, die diese Grundlagen verstehen, beobachten zudem weniger Ausfälle, da alles harmonischer zusammenarbeitet, wodurch letztendlich Wartungsintervalle seltener erforderlich sind und langfristig Kosten in den meisten Werkstätten eingespart werden.

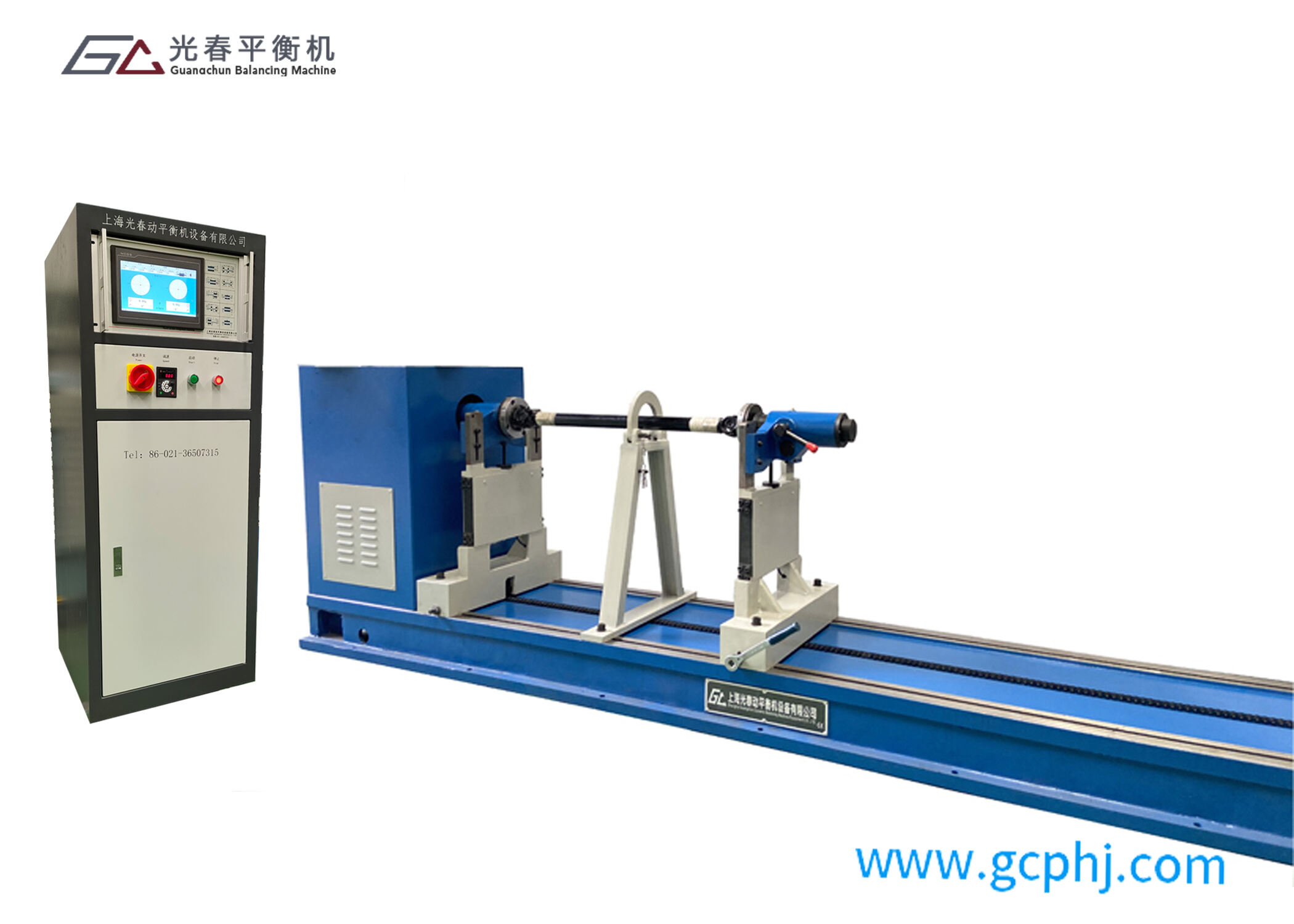

Maschinenauslegung entsprechend den Wellenspezifikationen

Die richtige Auswuchtmaschine, die zu den Größen- und Gewichtsspezifikationen der Antriebswelle passt, spielt eine große Rolle, wenn genaue Ergebnisse erzielt werden sollen. Die Ausrüstung muss in der Lage sein, unterschiedlichste Abmessungen und Gewichte verschiedenster Antriebswellen zu bewältigen, um eine korrekte Auswuchtung durchzuführen. Wenn das nicht gewährleistet ist, läuft schnell etwas schief. Die Messungen werden unzuverlässig, das Auswuchten dauert länger als nötig, und im schlimmsten Fall beginnt das gesamte System während des Betriebs stark zu vibrieren. Die meisten Industriestandards betonen tatsächlich, wie anpassungsfähig Auswuchtmaschinen in ihrem Design sein müssen. Als Beispiel seien hier die dynamischen Auswuchtgeräte für Antriebswellen genannt. Sie sind speziell dafür konzipiert, mit verschiedenen Wellengrößen und -gewichten zu arbeiten. Diese Flexibilität macht sie in vielen Bereichen unverzichtbar. Denken Sie an alles, von Flugzeugteilen bis hin zu Komponenten in herkömmlichen Auto-Motoren, bei denen Präzision oberste Priorität hat.

Digitale Schnittstellen und automatische Korrektursysteme

Heutige Ausgleichstechnik verfügt über digitale Schnittstellen, die die Arbeit für Benutzer erheblich vereinfachen und gleichzeitig die Genauigkeit der Daten verbessern. Die Bildschirme dieser Maschinen liefern sofortige Rückmeldungen und sind sehr einfach zu bedienen, sodass Bediener den Prozess in Echtzeit verfolgen und Einstellungen problemlos anpassen können. Zudem gibt es sogenannte automatische Korrektursysteme, die im Hintergrund arbeiten und bei Bedarf kleine Anpassungen vornehmen, um alles reibungslos laufen zu lassen. Wir haben dies in der Praxis bereits unzählige Male beobachtet. Produktionsstätten, die auf diese automatisierten Systeme umgestiegen sind, berichten typischerweise von weniger Fehlern während der Ausgleichsarbeiten und benötigen weniger Zeit für die Behebung von Problemen. Für die meisten Hersteller ist die Investition in diese Technologie mittlerweile nicht mehr nur eine Frage des Trends, sondern zunehmend notwendig, um die Zuverlässigkeit der Ausgleichsprozesse Tag für Tag sicherzustellen.

Schnellwechsel-Werkzeugaufnahmen und universelle Adapter

Schnellwechsel-Werkzeuge machen bei Auswuchtarbeiten einen großen Unterschied, da sie die Stillstandszeit stark reduzieren. Die Arbeiter können sehr schnell zwischen verschiedenen Wellentypen wechseln, was viel Zeit spart. Betriebe, die Tag für Tag mit voller Kapazität laufen, finden dies äußerst hilfreich, da jede Minute zählt. Universelle Adapter treiben die Sache noch weiter voran, indem sie es ermöglichen, Auswuchtausrüstungen mit nahezu jedem verfügbaren Wellendesign zu verwenden, ohne allzu sehr in die Effizienz einzugreifen. Anwender berichten von erheblichen Steigerungen der Produktivität. Sie erwähnen, dass man nahezu sofort von einem Auftrag zum nächsten wechseln kann, ohne alles zum Stillstand zu bringen, um Anpassungen vorzunehmen. Für Unternehmen, die mit ständig wechselnden Anforderungen konfrontiert sind, bedeutet es einen Vorteil, diese Funktionen richtig umzusetzen, um wettbewerbsfähig zu bleiben und dennoch einen reibungslosen Betrieb unabhängig von den nächsten Herausforderungen aufrechtzuerhalten.

Diagnose- und Kalibriermöglichkeiten

Gute diagnostische Funktionen, die in Auswuchtmaschinen eingebaut sind, helfen dabei, Probleme schnell zu erkennen, bevor sie zu größeren Schwierigkeiten werden. Dies sorgt dafür, dass die Geräte länger und zuverlässiger laufen. Auch die Fähigkeit, diese Maschinen regelmäßig zu kalibrieren, bleibt wichtig, da Messungen im Laufe der Zeit nachlassen können, besonders wenn die Maschinen Tag für Tag stark beansprucht werden. Die meisten Techniker empfehlen, regelmäßige Kalibrierungen in den Standardwartungsplan aufzunehmen, um eine gleichbleibende Leistung zu gewährleisten. Die richtige Umsetzung hilft dabei, Fehler zu reduzieren und stellt sicher, dass die Maschine auf ihrem besten Leistungsniveau arbeitet. Für Unternehmen, die präzise Auswuchtaufgaben in verschiedenen Branchen bewältigen müssen, ist eine ordnungsgemäße Kalibrierung auf lange Sicht einfach wirtschaftlich sinnvoll.

Auswahl von Equipment für unterschiedliche Anwendungen

Kompakte Wellen vs. Schwerlast-Industrieanforderungen

Es ist sehr wichtig, den Unterschied zwischen kompakten und schweren Antriebswellen zu kennen, wenn man für verschiedene Anwendungen die richtige Auswuchtmaschinen auswählt. Kompakte Wellen benötigen Maschinen, die für präzise Arbeiten an kleineren Projekten konzipiert sind, während große industrielle Anwendungen robustere Geräte erfordern, die erhebliches Gewicht und Kraft bewältigen können. Branchendaten zeigen, dass die falsche Wahl der Ausrüstung nicht nur die Arbeitsgeschwindigkeit verringert, sondern langfristig auch höhere Kosten verursacht, aufgrund von zusätzlichem Wartungsaufwand und Produktionsausfällen. Deshalb ist es entscheidend, die Leistungsfähigkeit der Maschine genau an die Anforderungen des jeweiligen Arbeitsauftrags anzupassen. Ein dynamischer Antriebswellenauswuchter ist beispielsweise in bestimmten Situationen gut geeignet, aber völlig ungeeignet für andere. Die richtige Wahl vermeidet Probleme und sorgt dafür, dass die Produktion reibungslos und kosteneffizient abläuft.

Geschwindigkeitsbereich-Betrachtungen für optimales Auswuchten

Die Auswuchttechnik muss unterschiedliche Geschwindigkeitsbereiche bewältigen können, um gute Ergebnisse zu erzielen. Geschwindigkeitsschwankungen verursachen erhebliche Vibrationen, die den gesamten Auswuchtvorgang stören. Bei Hochgeschwindigkeitsmaschinen ist es besonders wichtig, Equipment auszuwählen, das den Anforderungen dieser Geschwindigkeiten gerecht wird. Branchenexperten, die täglich mit dem Auswuchten beschäftigt sind, betonen die Bedeutung dieses Aspekts. Maschinen, die sich gut an verschiedene Geschwindigkeiten anpassen lassen, erhöhen die Flexibilität in der Anwendung. Sie ermöglichen Technikern präzises Auswuchten, auch wenn sich die Bedingungen zwischen den Einsätzen ändern. Diese Flexibilität spart langfristig Zeit und Kosten, ohne dass Kompromisse bei den Qualitätsstandards eingehen müssen, und zwar über alle Arten von Auswuchtanwendungen hinweg.

Produktionsvolumen und Durchsatzanforderungen

Die Übersicht darüber, wie viel und welche Art von Produkten hergestellt werden müssen und welche Geschwindigkeit dafür erforderlich ist, spielt eine große Rolle bei der Auswahl von Ausgleichsmaschinen für Fertigungsbetriebe. Wenn Fabriken hohe Produktionsziele verfolgen, benötigen sie Maschinen, die schnell arbeiten, aber dennoch präzise genug sind, um eine gleichbleibende Produktqualität zu gewährleisten und Verzögerungen zu minimieren. Letztendlich gilt: Wenn die Durchsatzleistung im Vordergrund steht, muss das Ausgleichssystem mit den schnellen Produktionsabläufen mithalten können. Laut aktuellen Branchenberichten erzielen Unternehmen, die die Durchsatzleistung priorisieren, klare Vorteile durch Investitionen in hochwertigere Ausgleichstechnik. Dynamische Antriebswellenausgleichsmaschinen sind hier ein gutes Beispiel – diese Geräte ermöglichen es Herstellern, ihre Produktionsziele zu erreichen, ohne Kompromisse bei der Qualität einzugehen. Das ergibt Sinn, denn niemand möchte fehlerhafte Produkte am Ende der Produktionslinie, nur weil das Ausgleichen nicht korrekt durchgeführt wurde. Unternehmen, die hier gezielt investieren, befinden sich letztendlich sowohl in puncto Kundenzufriedenheit als auch langfristig in finanzieller Hinsicht in einer stärkeren Position.

Betriebliche Best Practices

Richtige Montagetechniken für die Antriebswelle

Beim genauen Ausgleich und der Vermeidung von zusätzlichen Vibrationen spielt die richtige Montage eine große Rolle. Wenn Werkstätten gute Praktiken bei der Antriebswellenmontage befolgen, erzielen sie tatsächlich deutlich bessere Ergebnisse bei der Ausgleichsarbeit. Die meisten erfahrenen Techniker werden jedem, der es hören möchte, sagen, dass das Befolgen der vom Hersteller in den Spezifikationen angegebenen Vorgaben nicht nur empfehlenswert, sondern notwendig ist, damit alles ordnungsgemäß funktioniert und keine Probleme entstehen. Werkstätten, die sich die Zeit nehmen, diese Anweisungen zu befolgen, stellen in der Regel weniger Probleme während des Betriebs fest und bemerken auch Verbesserungen in der Qualität des Endprodukts. Eine fachgerechte Montage macht tatsächlich den Unterschied zwischen reibungslos laufenden Geräten und ständigen Fehlersuchläufen aus.

Fehlerbehebung bei häufigen Auswuchtvorgängen

Korrekturen von Ausgleichsproblemen wie Fehlausrichtung oder schlechte Gewichtsverteilung verhindern rechtzeitig, dass kleine Probleme später zu großen Schwierigkeiten werden. Techniker sollten diese regelmäßig bei Wartungsarbeiten überprüfen, um Maschinen langfristig reibungslos laufen zu lassen. Die meisten Gerätehersteller stellen detaillierte Fehlersuchanleitungen bereit, die Schritt für Schritt erklären, wie man typische Ausgleichsfehler erkennt und behebt. Diese Anleitungen enthalten oft Fotos, die genau zeigen, wie abgenutzte Teile aussehen und an welchen Stellen Nachjustierungen erforderlich sind. Wenn Techniker sich die Zeit nehmen, Probleme frühzeitig zu erkennen, bevor sie eskalieren, spart das Kosten für Notreparaturen und sorgt dafür, dass Produktionslinien ohne unerwartete Stillstände weiterlaufen. Dies ist besonders wichtig für kritische Systeme wie dynamische Antriebswellenausgleichsgeräte, die eine präzise Kalibrierung benötigen, um ordnungsgemäß zu funktionieren.

Regelmäßige Wartung und Support-Systeme

Regelmäßige Wartung sorgt dafür, dass Auswuchtmaschinen ordnungsgemäß laufen und genau dann genaue Messungen liefern, wenn dies am wichtigsten ist. Unternehmen, die gute Wartungsroutinen etablieren, stellen in der Regel fest, dass ihre Geräte länger halten. Die meisten Experten empfehlen, bereits im Voraus einen umfassenden Wartungsplan zu erstellen, anstatt zu warten, bis etwas ausfällt. Dadurch werden unerwartete Stillstände reduziert und der tägliche Betrieb flüssiger gestaltet. Wenn Unternehmen die Wartung priorisieren, schützen sie ihre Investitionen in diese Maschinen und sorgen gleichzeitig für stabile Produktionsabläufe über verschiedene Schichten und Produktionsläufe hinweg.

Advanced Balancing Technologies

Laser Alignment and Precision Measurement

Laser-Ausrichtung stellt eine modernste Technik dar, die eine bessere Genauigkeit bei der Ausrichtung von Wellen bietet, was äußerst wichtig ist, um Vibrationen zu vermeiden und Maschinen gleichmäßig laufen zu lassen. Wenn wir Lasersysteme anstelle herkömmlicher Methoden verwenden, verbessern diese Präzisionsmessgeräte tatsächlich die Feedback-Mechanismen während des Ausgleichsprozesses. Das bedeutet, dass Techniker viel feinere Anpassungen vornehmen können, was letztendlich zu besser ausbalancierten Komponenten führt. Bei Produkten wie Antriebswellen-Dynamikausgleichsmaschinen oder praktisch jeder Art von rotierenden Anlagen empfehlen die meisten Industriefachleute, Lasertechnik in den Ausgleichsprozess einzubinden. Unternehmen, die bereits umgestiegen sind, berichten ebenfalls von deutlichen Verbesserungen in ihren Leistungskennzahlen. Kurz gesagt: Die Laser-Ausrichtung funktioniert einfach besser, um jene kritischen Bauteile in sämtlichen Ingenieuranwendungen korrekt auszugleichen.

Vibrationsanalyse-Integration

Die Schwingungsanalyse spielt bei fortgeschrittenen Auswuchtarbeiten eine wirklich wichtige Rolle. Sie ermöglicht Echtzeit-Überprüfungen des Ausgleichszustandes und erlaubt es, Probleme frühzeitig zu erkennen, bevor sie sich zu größeren Schwierigkeiten entwickeln. Wenn man diesen modernen Ansatz mit traditionellen Auswuchtmethoden kombiniert, entsteht das, was viele Werkstätten als funktionale, ganzheitliche Wartungsstrategie bezeichnen. Fabriken, die mit der Anwendung von Schwingungsanalysen beginnen, stellen oft einen deutlichen Rückgang unplanmäßiger Stillstände fest und sparen zudem Kosten für aufwendige Reparaturen in späteren Phasen. Wir haben dieses Szenario bereits in verschiedenen Branchen beobachtet. Sobald Unternehmen Technologien wie dynamische Antriebswellenauswuchter zusammen mit Standard-Schwingungsanalysen einführen, verändert sich das gesamte Auswuchtsystem. Der Prozess wird dadurch wesentlich präziser, bleibt aber gleichzeitig für den alltäglichen Werkstattbetrieb praktikabel. Maschinen laufen einfach besser und länger, wenn diese Methoden richtig zusammen angewendet werden.

Automatisierte Korrektursysteme

Die Ausgleichstechnologie entwickelt sich schnell hin zu automatischen Korrektursystemen, die Echtzeit-Anpassungen vornehmen, um alles ordnungsgemäß auszugleichen. Diese Systeme laufen mit intelligenten Algorithmen, die Daten analysieren, sobald sie hereinkommen, wodurch der gesamte Ausgleichsprozess effektiver funktioniert und konsistentere Ergebnisse liefert. Branchenstatistiken zeigen, dass Unternehmen, die diese automatisierten Systeme nutzen, insgesamt weniger Fehler und weniger Ausfallzeiten haben, was bedeutet, dass sie Kosten sparen und Aufgaben schneller erledigen. Wenn Unternehmen diese Art von Technologie übernehmen, insbesondere Geräte wie dynamische Wellenausgleichsmaschinen, bleiben sie in ihren Abläufen innovativ führend. Die Maschinen laufen einfach gleichmäßiger, benötigen weniger Wartung und bereiten Produktionsleitern insgesamt weniger Probleme, um Fertigungslinien ohne Unterbrechungen am Laufen zu halten.

FAQ

Was ist ein dynamischer Antriebswellenausgleicher?

Ein dynamischer Antriebswellenausgleicher ist ein Gerät, mit dem Antriebswellen effektiv unter Berücksichtigung sowohl statischer als auch dynamischer Kräfte ausbalanciert werden, um Vibrationen zu minimieren und die Fahrzeugleistung zu verbessern.

Warum ist das dynamische Auswuchten gegenüber dem statischen Auswuchten zu bevorzugen?

Das dynamische Auswuchten berücksichtigt sowohl statische als auch kinetische Effekte und gewährleistet eine optimale Balance unter variablen Lastbedingungen, was das statische Auswuchten nicht erreichen kann.

Welche Auswirkungen hat eine korrekte Auswuchtung auf die Kraftstoffeffizienz?

Eine ordnungsgemäße Auswuchtung reduziert Vibrationen, wodurch die Kraftstoffeffizienz um bis zu 15 % gesteigert werden kann, indem Verschleiß an Fahrzeugkomponenten minimiert wird.

Welche Rolle spielen digitale Schnittstellen in Auswuchtrichtgeräten?

Digitale Schnittstellen verbessern die Benutzerfreundlichkeit und Datengenauigkeit und ermöglichen Echtzeit-Feedback sowie nahtlose Anpassungen während des Auswuchtvorgangs.

Sind Laser-Ausrichtsysteme für Auswuchtoperationen unverzichtbar?

Ja, Laser-Ausrichtung bietet eine höhere Genauigkeit bei der Wellenausrichtung, verhindert Vibrationen und stellt einen optimalen Betrieb sicher.

Inhaltsverzeichnis

- Warum eine ordnungsgemäße Kardanwellenausgleichung wichtig ist

- Statische vs. dynamische Auswuchtmethoden

- Maschinenauslegung entsprechend den Wellenspezifikationen

- Digitale Schnittstellen und automatische Korrektursysteme

- Schnellwechsel-Werkzeugaufnahmen und universelle Adapter

- Diagnose- und Kalibriermöglichkeiten

- Auswahl von Equipment für unterschiedliche Anwendungen

- Betriebliche Best Practices

- Advanced Balancing Technologies

-

FAQ

- Was ist ein dynamischer Antriebswellenausgleicher?

- Warum ist das dynamische Auswuchten gegenüber dem statischen Auswuchten zu bevorzugen?

- Welche Auswirkungen hat eine korrekte Auswuchtung auf die Kraftstoffeffizienz?

- Welche Rolle spielen digitale Schnittstellen in Auswuchtrichtgeräten?

- Sind Laser-Ausrichtsysteme für Auswuchtoperationen unverzichtbar?