Das Verständnis der entscheidenden Rolle des Ausgleichs in der modernen Industrie

In der heutigen schnelllebigen Industrieumgebung spielen Präzision und Effizienz von Rotationsmaschinen eine entscheidende Rolle für den Erfolg in der Fertigung. Dynamischen Ausgleich hat sich als ein wesentlicher Prozess herausgestellt, der eine optimale Leistung, geringere Wartungskosten und eine verlängerte Lebensdauer von Anlagen in verschiedenen industriellen Anwendungen gewährleistet. Von großen Turbinen bis hin zu kleinen Elektromotoren ist die Bedeutung einer ordnungsgemäß ausbalancierten Maschinentechnik nicht hoch genug einzuschätzen.

Wenn Industrieanlagen mit hohen Geschwindigkeiten arbeiten, können bereits minimale Unwuchten erhebliche Vibrationen verursachen, die zu vorzeitigem Verschleiß, erhöhtem Energieverbrauch und potenziellen katastrophalen Ausfällen führen. Die dynamische Wuchtausgleichung begegnet diesen Herausforderungen, indem sie die Massenverteilung in rotierenden Komponenten präzise misst und korrigiert, um einen vibrationsarmen Betrieb bei allen Drehzahlen sicherzustellen.

Die Wissenschaft hinter der Technologie des dynamischen Wuchtausgleichs

Grundlagen des Rotationsausgleichs

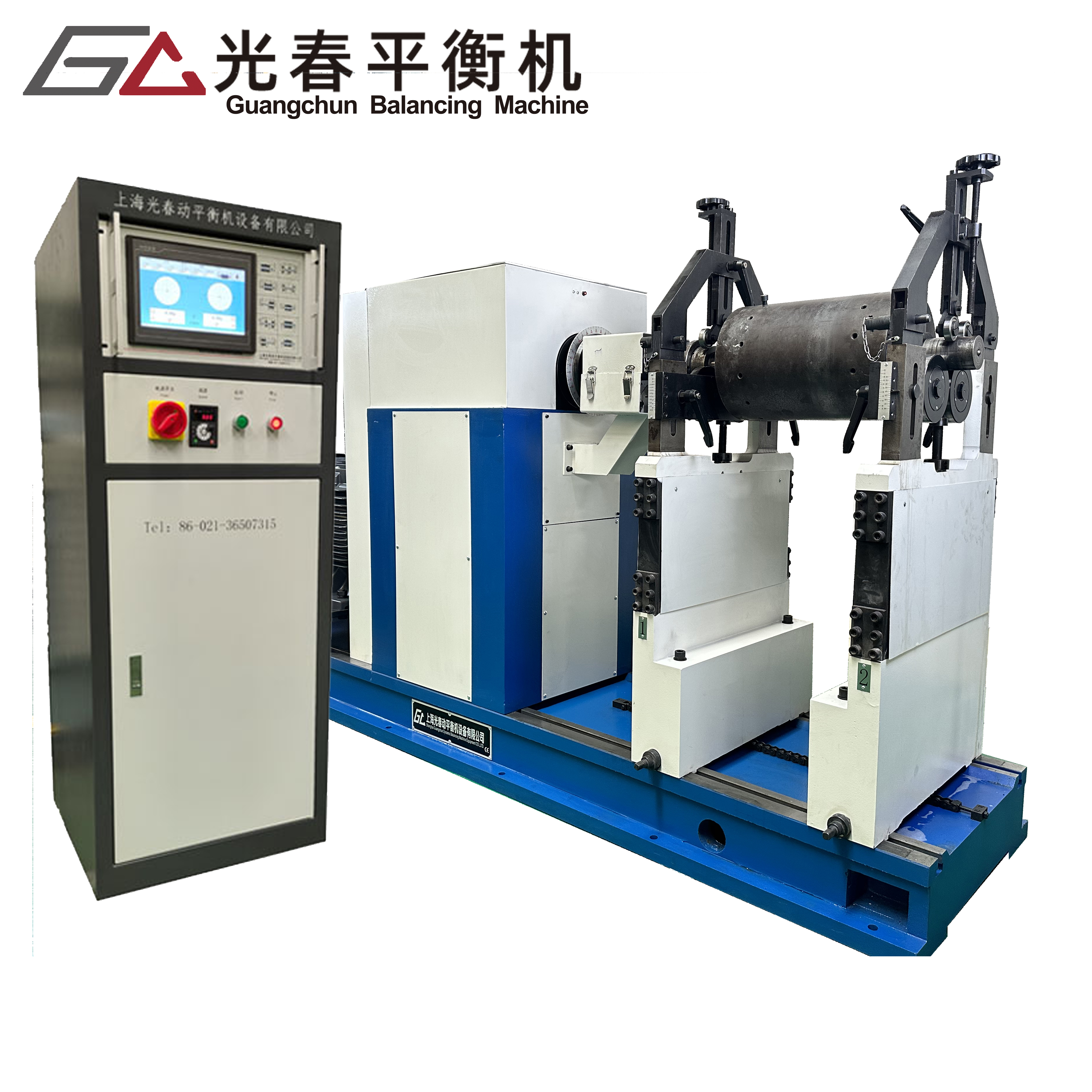

Die dynamische Wuchtausgleichung basiert auf ausgeklügelten physikalischen und ingenieurtechnischen Prinzipien. Im Kern umfasst der Prozess die Messung der Massenverteilung um eine rotierende Achse sowie präzise Anpassungen zur Erzielung des Gleichgewichts. Moderne Wuchtgeräte nutzen fortschrittliche Sensoren und computergestützte Analysen, um selbst mikroskopisch kleine Unwuchten zu erkennen, die die Leistung beeinträchtigen könnten.

Die Technologie misst sowohl statische als auch Momenten-Unwuchten, wobei Kräfte berücksichtigt werden, die in mehreren Ebenen wirken. Dieser umfassende Ansatz stellt sicher, dass die Ausrüstung über den gesamten Drehzahlbereich hinweg – vom Anlauf bis zur maximalen Betriebsgeschwindigkeit – reibungslos läuft.

Fortgeschrittene Messtechniken

Heutige dynamische Auswucht-Systeme verwenden modernste Messtechnologien, darunter Lasersensoren, Beschleunigungssensoren und digitale Signalverarbeitung. Diese Werkzeuge liefern Echtzeitdaten über Schwingungsmuster und ermöglichen es Technikern, exakt die Stellen zu bestimmen, an denen Korrekturen erforderlich sind. Die Genauigkeit dieser Messungen erreicht häufig mikrometergenaue Präzision und gewährleistet so eine optimale Auswuchtqualität.

Computerunterstützte Analysesysteme interpretieren die erfassten Daten und berechnen exakt erforderliche Gewichts- und Positionsänderungen. Diese technologische Weiterentwicklung hat das dynamische Auswuchten von einer Kunst zu einer präzisen Wissenschaft gemacht und liefert durchgängig hervorragende Ergebnisse.

Industrielle Anwendungen und Leistungsvorteile

Verlängerung der Gerätehaltbarkeit

Einer der Hauptvorteile des dynamischen Wuchtens ist seine erhebliche Auswirkung auf die Lebensdauer von Anlagen. Richtig ausgewuchtete Maschinen weisen weniger Verschleiß an Lagern, Dichtungen und anderen kritischen Bauteilen auf. Studien haben gezeigt, dass gut ausgewuchtete Anlagen bis zu dreimal länger halten als unausgewuchtete, was langfristig erhebliche Kosteneinsparungen bedeutet.

Regelmäßige Wartungsprogramme zum dynamischen Wuchten helfen dabei, potenzielle Probleme frühzeitig zu erkennen, bevor sie zu schwerwiegenden Störungen führen, und verhindern unerwartete Ausfälle sowie die Verlängerung der Nutzungsdauer industrieller Anlagen.

Verbesserung der Energieeffizienz

Das dynamische Wuchten trägt erheblich zur Energieeffizienz in industriellen Betrieben bei. Ausgewuchtete Anlagen benötigen weniger Leistung zum Betrieb, da keine Energie durch Vibrationen und Reibung verschwendet wird. Viele Betriebe berichten von Energieeinsparungen von 10–15 %, nachdem umfassende dynamische Wuchtprogramme eingeführt wurden.

Diese Effizienzsteigerungen senken nicht nur die Betriebskosten, sondern tragen auch durch die Verringerung des Gesamtenergieverbrauchs und des CO2-Ausstoßes zu den Zielen der ökologischen Nachhaltigkeit bei.

Implementierungsstrategien und Best Practices

Etablierung von Wartungsprotokollen

Erfolgreiche Programme zur dynamischen Auswuchtung erfordern klar definierte Wartungsprotokolle. Regelmäßige Überwachung und terminierte Auswuchtkontrollen helfen, eine optimale Leistung aufrechtzuerhalten und ein schleichendes Leistungsabnehmen zu verhindern. Branchenexperten empfehlen, umfassende Wartungspläne basierend auf der Ausrüstungsart, den Betriebsbedingungen und historischen Leistungsdaten zu entwickeln.

Die Schulung des Wartungspersonals in den Grundsätzen und Verfahren der dynamischen Auswuchtung gewährleistet eine gleichbleibend hohe Qualität und ermöglicht eine schnelle Reaktion auf mögliche Probleme. Die Dokumentation von Auswuchtvorgängen und -ergebnissen schafft wertvolle historische Daten für zukünftige Referenzen und Analysen.

Qualitätskontrollstandards

Die Implementierung strenger Qualitätskontrollstandards für dynamische Auswuchtoperationen ist entscheidend, um konsistente Ergebnisse zu erzielen. Dazu gehören die regelmäßige Kalibrierung der Auswuchtausrüstung, standardisierte Verfahren für verschiedene Maschinentypen und eine detaillierte Dokumentation aller durchgeführten Auswuchtarbeiten.

Moderne Qualitätssicherungssysteme integrieren häufig digitale Erfassungs- und Analysewerkzeuge, wodurch Betriebe umfassende Aufzeichnungen führen und Trends erkennen können, die auf sich entwickelnde Probleme hinweisen könnten.

Wirtschaftliche Auswirkungen und Return on Investment

Kosten-Nutzen-Analyse

Obwohl die Einführung von Programmen zur dynamischen Wuchtabnahme zunächst Investitionen in Ausrüstung und Schulungen erfordert, übersteigen die langfristigen finanziellen Vorteile in der Regel die Kosten. Geringere Wartungsausgaben, niedrigerer Energieverbrauch und erhöhte Anlagenzuverlässigkeit tragen im Laufe der Zeit zu erheblichen Kosteneinsparungen bei.

Unternehmen, die umfassende dynamische Auswuchtprogramme implementiert haben, berichten oft von Amortisationszeiträumen von weniger als zwei Jahren, wobei sich die Vorteile während der gesamten Betriebsdauer der Anlagen kontinuierlich fortsetzen.

Steigerung der Produktivität

Über direkte Kosteneinsparungen hinaus trägt das dynamische Auswuchten durch reduzierte Stillstandszeiten und verbesserte Anlagenverlässlichkeit zur Steigerung der Produktivität bei. Ausgewuchtete Maschinen arbeiten effizienter, liefern eine höhere Produktqualität und erfordern weniger unerwartete Wartungseingriffe.

Diese Produktivitätssteigerungen führen oft zu einer höheren Kundenzufriedenheit, einer besseren Wettbewerbsposition und gesteigerten Rentabilität industrieller Betriebe.

Häufig gestellte Fragen

Wie oft sollte industrielle Ausrüstung einer dynamischen Wuchtung unterzogen werden?

Die Häufigkeit des dynamischen Auswuchtens hängt von mehreren Faktoren ab, einschließlich der Ausrüstungsart, Betriebsbedingungen und Nutzungsmustern. Im Allgemeinen sollte kritische Hochgeschwindigkeitsausrüstung vierteljährlich überprüft werden, während weniger kritische Maschinen möglicherweise nur eine jährliche Auswuchtung erfordern. Regelmäßige Schwingungsüberwachung kann helfen festzustellen, wann ein Auswuchten erforderlich ist.

Welche Anzeichen deuten darauf hin, dass eine Ausrüstung dynamisch ausgewuchtet werden muss?

Häufige Hinweise sind erhöhte Vibrationen, ungewöhnliche Geräusche, übermäßige Lagererwärmung, verringerte Leistung und erhöhter Energieverbrauch. Eine regelmäßige Schwingungsanalyse kann Unwuchten erkennen, bevor sie gravierend genug sind, um spürbare Symptome zu verursachen.

Kann das dynamische Auswuchten vor Ort durchgeführt werden?

Ja, viele Arten des dynamischen Auswuchtens können vor Ort mit tragbaren Auswuchtausrüstungen durchgeführt werden. Einige spezialisierte Anwendungen erfordern jedoch, dass die Ausrüstung in eine spezielle Auswuchteinrichtung geschickt wird, insbesondere bei hochpräzisen Arbeiten oder sehr großen Maschinen.

Inhaltsverzeichnis

- Das Verständnis der entscheidenden Rolle des Ausgleichs in der modernen Industrie

- Die Wissenschaft hinter der Technologie des dynamischen Wuchtausgleichs

- Industrielle Anwendungen und Leistungsvorteile

- Implementierungsstrategien und Best Practices

- Wirtschaftliche Auswirkungen und Return on Investment

- Häufig gestellte Fragen