Industrielle Lüfterflügel-Wuchtwuchtenmaschinen spielen eine entscheidende Rolle bei der Aufrechterhaltung der Effizienz und Lebensdauer von rotierenden Anlagen in verschiedenen Fertigungssektoren. Diese hochentwickelten Geräte gewährleisten optimale Leistung, indem sie Unwuchten in Lüfterflügeln erkennen und korrigieren, wodurch letztendlich Vibrationen, Energieverbrauch und Verschleiß an Lagern reduziert werden. Da die Industrie weiterhin höhere Präzision und Zuverlässigkeit verlangt, wird die Auswahl der richtigen Wuchtausrüstung zunehmend wichtiger.

Grundlagen der modernen Flügelbalanciertechnologie

Kernfunktionen und Arbeitsprinzipien

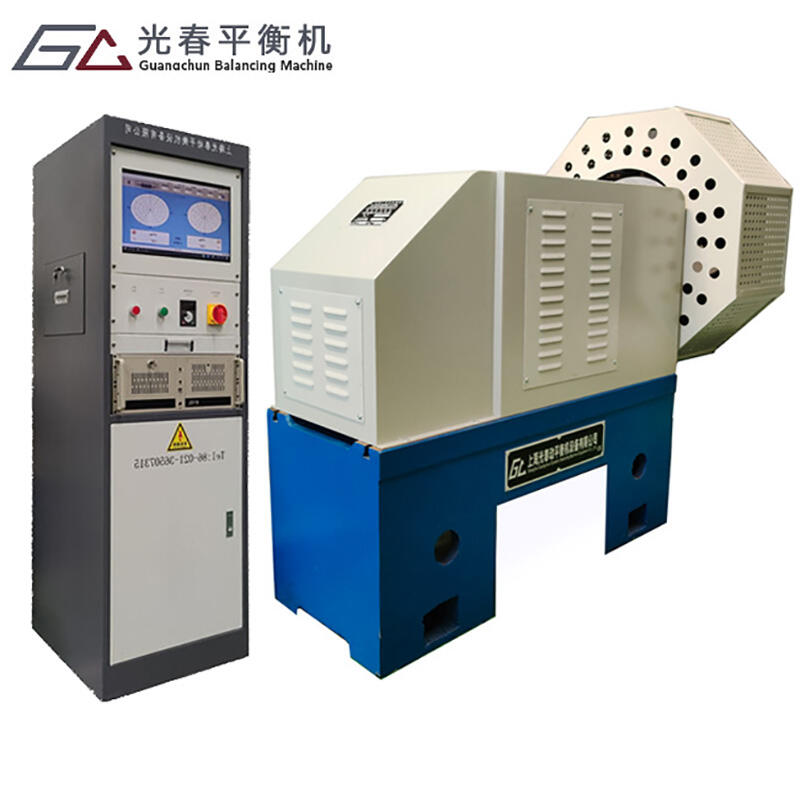

Modern ventilatorblatt-Balanciermaschinen nutzen fortschrittliche Sensoren und computerbasierte Messsysteme, um selbst kleinste Unwuchten zu erkennen. Diese Systeme messen Vibrationsmuster und berechnen präzise Ausgleichsgewichte, die für ein optimales Gleichgewicht erforderlich sind. Die Technologie umfasst sowohl statische als auch dynamische Auswuchtverfahren und gewährleistet eine umfassende Analyse rotierender Komponenten.

Die neueste Generation von Auswuchtausrüstungen verfügt über Echtzeit-Überwachungsfunktionen, wodurch die Bediener während des Messvorgangs Balanceparameter beobachten und anpassen können. Dieses direkte Rückmeldesystem reduziert deutlich die Zeit, die zum Erreichen präziser Auswuchtergebnisse erforderlich ist, und verbessert gleichzeitig die Gesamtgenauigkeit.

Wichtige Funktionen und Fähigkeiten

Moderne Flügelwuchtwuchtmachine verfügen über hochentwickelte digitale Steuerungen und automatisierte Messsysteme. Diese Funktionen ermöglichen eine präzise Datenerfassung und -analyse und gewährleisten konsistente Ergebnisse bei mehreren Wuchtvorgängen. Die Integration fortschrittlicher Softwarelösungen erlaubt detaillierte Berichterstattung und die Nachverfolgung historischer Wuchtungsdaten.

Hochpräzise Sensoren und Messgeräte ermöglichen es diesen Maschinen, Unwuchten zu erkennen, die nur einen Bruchteil eines Gramms betragen. Diese Empfindlichkeit ist entscheidend, um die strengen Toleranzen einzuhalten, die in modernen industriellen Anwendungen erforderlich sind, insbesondere bei Hochgeschwindigkeits-Lüftersystemen.

Leistungsanalyse führender Modelle

Messgenauigkeitsstandards

Hochwertige Auswuchtmaschinen für Lüfter zeigen eine bemerkenswerte Messgenauigkeit, die in der Regel eine Präzision von 0,1 Gramm oder besser erreicht. Diese außergewöhnliche Genauigkeit stellt sicher, dass ausgewuchtete Lüfterbaugruppen über ihren gesamten Drehzahlbereich hinweg vibrationsarm laufen, was die Lebensdauer der Geräte verlängert.

Diese Maschinen nutzen fortschrittliche Kalibrierprotokolle und regelmäßige Verifizierungsverfahren, um ihre hohe Genauigkeit aufrechtzuerhalten. Regelmäßige Kalibrierprüfungen und automatisierte Selbstdiagnoseroutinen gewährleisten eine gleichbleibende Leistung und zuverlässige Ergebnisse.

Drehzahlbereichs-Leistungsmerkmale

Moderne Auswuchtausrüstungen decken einen weiten Bereich an Betriebsdrehzahlen ab, typischerweise von 100 bis 10.000 U/min oder höher. Dieser breite Drehzahlbereich ermöglicht es den Maschinen, verschiedene Lüftergrößen und Anwendungen zu bearbeiten – von kleinen Präzisionslüftern bis hin zu großen industriellen Gebläsen.

Die Möglichkeit, Messungen bei mehreren Drehzahlen durchzuführen, ermöglicht es den Bedienern, die Wuchtqualität über den gesamten Betriebsbereich der Lüfterbaugruppe hinweg zu überprüfen. Diese umfassende Prüfung gewährleistet eine optimale Leistung unter allen Betriebsbedingungen.

Integrations- und Automatisierungsfunktionen

Digitale Steuersysteme

Moderne Lüfterflügel-Wuchtmachine verfügen über hochentwickelte digitale Steuerungssysteme, die viele Aspekte des Wuchtprozesses automatisieren. Diese Systeme bieten intuitive Benutzeroberflächen und programmierbare Ablaufsequenzen, wodurch der Schulungsaufwand für Bediener reduziert und menschliche Fehler minimiert werden.

Fortgeschrittene Regelalgorithmen ermöglichen die automatische Berechnung von Ausgleichsgewichten und deren Positionen, wodurch der Wuchtprozess vereinfacht und konsistente Ergebnisse sichergestellt werden. Solche Systeme verfügen häufig über Datenaufzeichnungsfunktionen zur Qualitätssicherung und Prozessoptimierung.

Netzwerkverbindungsoptionen

Moderne Auswuchtmaschinen verfügen über Netzwerkanschlussfunktionen, die eine Integration in Fabrikmanagementsysteme und Qualitätskontroll-Datenbanken ermöglichen. Diese Konnektivität erlaubt die Fernüberwachung, Datenanalyse und automatisierte Berichterstattung.

Die Möglichkeit, diese Maschinen an zentrale Fertigungsleitsysteme anzuschließen, steigert die Produktivität und ermöglicht die Echtzeit-Verfolgung von Auswuchtprozessen über mehrere Produktionslinien hinweg.

FAQ

Wie hoch ist die typische Lebensdauer von industriellen Lüfterrad-Auswuchtmaschinen?

Industrielle Lüfterrad-Auswuchtmaschinen behalten bei ordnungsgemäßer Wartung typischerweise über einen Zeitraum von 15 bis 20 Jahren ihre Genauigkeit und Zuverlässigkeit. Regelmäßige Kalibrierung und periodische Aktualisierungen der Steuersysteme können diese Lebensdauer erheblich verlängern.

Wie oft sollten Ausgleichsmaschinen kalibriert werden?

Eine professionelle Kalibrierung wird mindestens jährlich empfohlen, bei hochpräzisen Anwendungen oder stark genutzten Umgebungen häufiger. Viele Hersteller empfehlen außerdem monatliche Überprüfungen mithilfe kalibrierter Prüfläufer.

Welche Faktoren beeinflussen die Wuchtgenauigkeit?

Mehrere Faktoren beeinflussen die Wuchtgenauigkeit, darunter Umgebungsbedingungen wie Temperatur und Vibration, der Kalibrierungszustand der Maschine, das Fachwissen des Bedieners sowie der Zustand der Stützlager. Die Aufrechterhaltung stabiler Umgebungsbedingungen und regelmäßige Wartung sind für eine optimale Leistung unerlässlich.