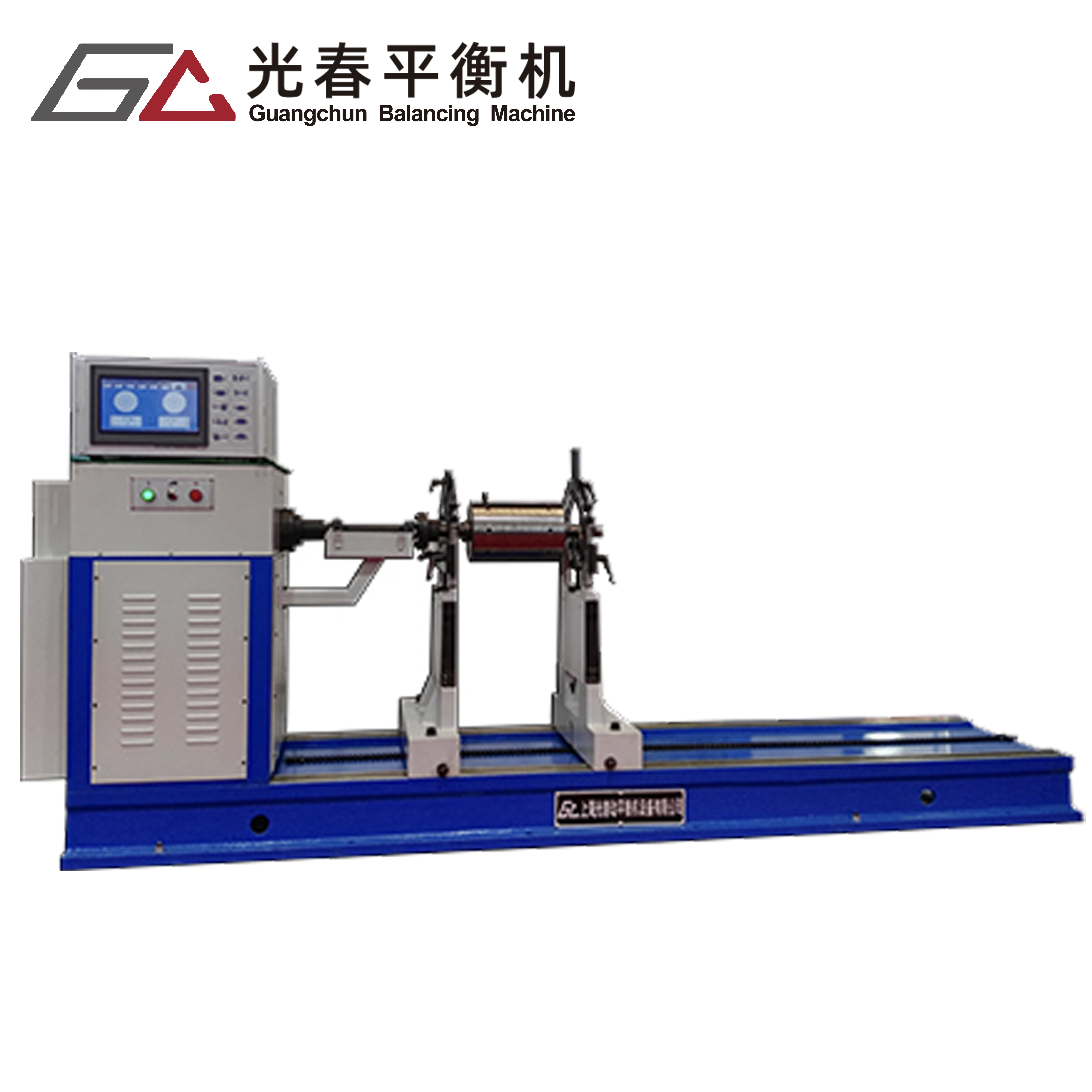

El sector de maquinaria industrial continúa evolucionando con los avances tecnológicos, y las máquinas de equilibrado general siguen a la vanguardia de las operaciones de fabricación de precisión. Estos sistemas sofisticados son esenciales para garantizar un rendimiento óptimo en diversas aplicaciones de equipos rotativos, desde componentes automotrices hasta ensamblajes aeroespaciales. Las instalaciones manufactureras de todo el mundo dependen de soluciones de equilibrado confiables para mantener la calidad del producto, reducir tiempos muertos operativos y cumplir con normas industriales rigurosas.

El proceso de selección de máquinas equilibradoras generales requiere una consideración cuidadosa de múltiples factores, incluyendo los requisitos de capacidad, especificaciones de precisión y entornos operativos. Las instalaciones modernas buscan equipos que ofrezcan versatilidad, precisión y fiabilidad a largo plazo, al tiempo que proporcionan un excelente retorno de la inversión. Comprender las características clave y capacidades de los sistemas contemporáneos de equilibrado permite a los equipos de adquisiciones tomar decisiones informadas que respalden sus objetivos operativos y requisitos de calidad.

Características Esenciales de las Máquinas Equilibradoras Generales Modernas

Tecnología Avanzada de Sensores y Precisión de Medición

Las máquinas equilibradoras modernas incorporan sistemas de sensores de última generación que ofrecen una precisión excepcional en las mediciones en diversas aplicaciones. Estos sensores utilizan tecnología piezoeléctrica avanzada y algoritmos sofisticados de procesamiento de señales para detectar incluso las condiciones mínimas de desequilibrio en componentes rotativos. La integración de múltiples configuraciones de sensores permite un análisis completo de las condiciones de desequilibrio estático y dinámico, garantizando una evaluación exhaustiva de las características de la pieza.

La precisión de medición de los sistemas modernos suele oscilar entre 0,1 y 0,01 gmm por kilogramo, dependiendo de la configuración específica de la máquina y de los requisitos de la aplicación. Este nivel de precisión permite a los fabricantes cumplir con estándares rigurosos de calidad manteniendo al mismo tiempo tasas de producción eficientes. Procedimientos avanzados de calibración y funciones automáticas de compensación mejoran aún más la fiabilidad de las mediciones, reduciendo la dependencia del operador y minimizando los posibles errores humanos.

Sistemas versátiles de manipulación de piezas

La flexibilidad en la adaptación de piezas representa una ventaja fundamental de las máquinas equilibradoras generales de alta calidad. Los sistemas modernos cuentan con estructuras de soporte ajustables, accionamientos de velocidad variable y configuraciones de herramientas adaptables que permiten acomodar diversas geometrías de componentes y rangos de peso. Estas capacidades permiten a las instalaciones procesar múltiples líneas de productos utilizando un único sistema de equilibrado, maximizando la utilización del equipo y la eficiencia operativa.

Los mecanismos de carga y descarga automatizados aumentan aún más la productividad operativa al reducir los tiempos de ciclo y minimizar los requisitos de manipulación manual. Los sistemas neumáticos y servocontrolados de posicionamiento garantizan una colocación consistente de las piezas de trabajo mientras mantienen los estándares de seguridad para el operador. La integración con sistemas de automatización existentes en la línea de producción permite una gestión de flujo de trabajo perfecta y una mayor eficiencia general en la fabricación.

Especificaciones de rendimiento y consideraciones de capacidad

Capacidades de rango de peso y tamaño

Las especificaciones de capacidad de las máquinas equilibradoras generales varían considerablemente según las aplicaciones previstas y los segmentos de mercado objetivo. Los sistemas básicos suelen admitir componentes que pesan entre 0,1 y 50 kilogramos, mientras que los modelos industriales robustos pueden manejar piezas de trabajo que superan los 1000 kilogramos. Las capacidades de diámetro abarcan desde componentes de precisión pequeños que miden apenas unos centímetros hasta grandes conjuntos que alcanzan varios metros de diámetro.

La selección de especificaciones de capacidad adecuadas requiere un análisis cuidadoso de los requisitos de producción actuales y futuros previstos. Sobredimensionar el equipo puede resultar en gastos de capital innecesarios y una precisión reducida en la medición de componentes más pequeños, mientras que subdimensionarlo limita la flexibilidad operativa y el potencial de crecimiento. Los fabricantes experimentados suelen recomendar seleccionar sistemas con un margen de capacidad del 20-30 % para acomodar desarrollos futuros de productos y requisitos imprevistos.

Rango de Velocidad y Rendimiento Dinámico

Los rangos de velocidad operativos representan otra especificación crucial para máquinas de equilibrado generales , ya que diferentes aplicaciones requieren velocidades de rotación específicas para una precisión óptima en las mediciones. Las aplicaciones de baja velocidad, que generalmente oscilan entre 100 y 1000 RPM, son adecuadas para componentes grandes y pesados donde las limitaciones estructurales impiden el funcionamiento a alta velocidad. Las configuraciones de alta velocidad, que operan entre 3000 y 10000 RPM, permiten mediciones precisas de componentes más pequeños y condiciones de desequilibrio dinámico.

Los sistemas de accionamiento con frecuencia variable proporcionan un control preciso de la velocidad y perfiles de aceleración suaves, garantizando la repetibilidad de las mediciones y prolongando la vida útil del equipo. Los sistemas avanzados de aislamiento de vibraciones minimizan las interferencias externas y mantienen la precisión de las mediciones en todo el rango de velocidades. Estas características contribuyen significativamente al rendimiento general del sistema y a la fiabilidad de las mediciones en entornos industriales exigentes.

Integración tecnológica y capacidades de software

Sistemas de control digital e interfaces de usuario

Las máquinas modernas de equilibrado general cuentan con sofisticados sistemas de control digital que agilizan los procedimientos operativos y mejoran las capacidades de medición. Las interfaces intuitivas de pantalla táctil proporcionan a los operadores retroalimentación en tiempo real, visualización completa de datos y funciones de control simplificadas. Estos sistemas incluyen normalmente procedimientos de equilibrado preprogramados para aplicaciones comunes, lo que reduce el tiempo de configuración y minimiza los requisitos de capacitación del operador.

Los paquetes de software avanzados ofrecen amplias capacidades de registro de datos, funciones de control estadístico de procesos e informes completos. La integración con sistemas de planificación de recursos empresariales permite un flujo de datos continuo y apoya las iniciativas de gestión de calidad. Las opciones de conectividad basadas en la nube proporcionan capacidades de monitoreo remoto y funciones de mantenimiento predictivo que aumentan la fiabilidad operativa y reducen el tiempo de inactividad no planificado.

Funciones de Gestión de Calidad y Trazabilidad

Capacidades integrales de gestión de calidad distinguen las máquinas equilibradoras generales premium de los sistemas básicos de medición. Plataformas de software avanzadas ofrecen funciones completas de trazabilidad, incluyendo identificación de piezas, resultados de medición, procedimientos de corrección e información del operador. Estas características cumplen con los requisitos de certificación ISO y permiten auditorías detalladas de calidad cuando lo exijan las especificaciones del cliente o normativas reglamentarias.

Los módulos de control estadístico de procesos analizan tendencias de medición, identifican posibles problemas de calidad y proporcionan indicadores de alerta temprana para actividades de mantenimiento preventivo. La evaluación automática de criterios de aceptación garantiza estándares de calidad consistentes, al tiempo que reduce los requisitos de toma de decisiones por parte del operador. La integración con sistemas de códigos de barras y RFID permite la identificación automatizada de piezas y reduce errores potenciales en la entrada de datos.

Requisitos de Instalación y Consideraciones Operativas

Especificaciones de Cimentación y Ambientales

La instalación adecuada de máquinas equilibradoras generales requiere una atención cuidadosa a los requisitos de cimentación y las condiciones ambientales. Los sistemas de aislamiento de vibraciones exigen cimientos estables y nivelados construidos con hormigón armado o estructuras de acero, capaces de soportar el peso del equipo y las fuerzas operativas. Las especificaciones de la cimentación suelen requerir un espesor de 1,5 a 2 veces las dimensiones de la base de la máquina, con configuraciones adecuadas de pernos de anclaje para una fijación segura del equipo.

Los factores ambientales, incluyendo la estabilidad de la temperatura, el control de la humedad y el aislamiento contra vibraciones, afectan significativamente la precisión de las mediciones y la durabilidad del equipo. Las instalaciones con clima controlado mantienen condiciones operativas constantes protegiendo al mismo tiempo los componentes electrónicos sensibles frente a fluctuaciones de temperatura. Una correcta conexión a tierra eléctrica y el blindaje contra interferencias electromagnéticas garantizan un funcionamiento confiable en entornos industriales con equipos eléctricos pesados y fuentes de interferencia de alta frecuencia.

Requisitos de Mantenimiento y Consideraciones de Servicio

Los procedimientos de mantenimiento rutinario para máquinas equilibradoras generales incluyen la verificación periódica de la calibración, la limpieza de sensores, la inspección de componentes mecánicos y las actualizaciones de software. Los programas de mantenimiento preventivo generalmente recomiendan verificaciones operativas diarias, procedimientos de limpieza semanales, verificación mensual de la calibración e inspecciones completas anuales. Seguir los protocolos de mantenimiento recomendados por el fabricante garantiza un rendimiento constante y prolonga significativamente la vida útil del equipo.

La disponibilidad de soporte técnico representa un factor crítico en la selección de equipos, especialmente para instalaciones que operan en múltiples turnos o con horarios de producción continuos. Los acuerdos de servicio integrales, que incluyen capacidades de diagnóstico remoto, entrega acelerada de piezas y asistencia técnica in situ, minimizan los posibles impactos por tiempos de inactividad. Los programas de capacitación para el personal de mantenimiento permiten desarrollar capacidades internas y reducir la dependencia de proveedores de servicios externos para actividades de mantenimiento rutinarias.

Análisis de Costos y Retorno de la Inversión

Inversión Inicial y Costo Total de Propiedad

La inversión inicial para máquinas generales de equilibrado varía considerablemente según los requisitos de capacidad, las especificaciones de precisión y las características incluidas. Los sistemas de nivel básico adecuados para operaciones a pequeña escala suelen oscilar entre $50,000 y $150,000, mientras que los sistemas industriales de alta capacidad pueden superar los $500,000, incluyendo los costos de instalación y puesta en marcha. Deben incluirse en el presupuesto total del proyecto gastos adicionales como la preparación de la cimentación, la instalación eléctrica y la formación de los operadores.

Los cálculos del costo total de propiedad deben considerar los gastos operativos continuos, incluyendo costos de mantenimiento, requisitos de calibración y posibles mejoras en la productividad. El consumo de energía, que generalmente varía entre 5 y 25 kilovatios según el tamaño del sistema, representa un gasto operativo menor en comparación con los ahorros en mano de obra y las mejoras en calidad. Un análisis financiero completo debe evaluar los períodos de recuperación de inversión basándose en tasas reducidas de desperdicio, mayor eficiencia en la producción y métricas mejoradas de calidad del producto.

Beneficios de Productividad y Mejoras de Calidad

La implementación de máquinas modernas de equilibrado generalmente produce mejoras significativas en productividad gracias a tiempos de ciclo reducidos, procedimientos de operación automatizados y mayor precisión en las mediciones. Los cálculos automáticos de corrección eliminan la necesidad de cálculos manuales y reducen los posibles errores del operador. La integración con sistemas de gestión de producción permite el monitoreo en tiempo real y la optimización de los procesos manufactureros.

Las mejoras de calidad logradas mediante procedimientos de equilibrado de precisión contribuyen significativamente a la satisfacción general del cliente y a la reducción de costos de garantía. Los niveles reducidos de vibración en componentes equilibrados prolongan la vida útil, mejoran las características de rendimiento y minimizan los requisitos de mantenimiento en aplicaciones finales. Estos beneficios justifican a menudo las inversiones en equipos mediante relaciones con clientes mejoradas y costos reducidos de servicio en campo.

Selección de la Máquina de Equilibrado General Adecuada

Evaluación de Requisitos Específicos por Aplicación

La selección exitosa de máquinas equilibradoras generales requiere un análisis exhaustivo de los requisitos específicos de la aplicación, los volúmenes de producción y las especificaciones de calidad. Diferentes industrias presentan desafíos únicos, incluyendo cigüeñales automotrices que requieren alta velocidad, componentes aeroespaciales que demandan una precisión excepcional y rotores de motores eléctricos que necesitan sistemas automatizados de manipulación. Comprender estos requisitos permite una selección informada del equipo que optimice el rendimiento y el retorno de la inversión.

La consulta con ingenieros de aplicaciones experimentados proporciona información valiosa sobre las capacidades del equipo y los posibles desafíos de implementación. Las demostraciones permiten evaluar las características reales de rendimiento utilizando piezas representativas bajo condiciones operativas realistas. Estas evaluaciones ayudan a identificar posibles problemas y a validar la idoneidad del equipo antes de tomar la decisión final de compra.

Selección del Proveedor y Capacidades de Soporte

Elegir el proveedor adecuado para máquinas generales de equilibrado implica evaluar la experiencia técnica, las capacidades de servicio y los compromisos de soporte a largo plazo. Los fabricantes consolidados con amplia experiencia en aplicaciones suelen ofrecer un mejor soporte técnico y cuentan con registros probados de fiabilidad. La disponibilidad de servicio local reduce los tiempos de respuesta y minimiza el impacto de posibles tiempos de inactividad durante problemas con el equipo o actividades de mantenimiento rutinarias.

La cobertura integral de garantía y los acuerdos de servicio aportan valor adicional mediante costos de mantenimiento predecibles y niveles de rendimiento garantizados. Los programas de formación para operadores y personal de mantenimiento aseguran una utilización óptima del equipo y prolongan su vida útil gracias a procedimientos operativos adecuados. El soporte técnico continuo, incluyendo actualizaciones de software y asistencia en aplicaciones, mantiene la capacidad del equipo durante toda su vida operativa.

Tendencias Futuras y Desarrollos Tecnológicos

Integración de Industry 4.0 y Fabricación Inteligente

La evolución de las máquinas generales de equilibrado continúa con una creciente integración de tecnologías de la Industria 4.0, incluyendo inteligencia artificial, aprendizaje automático y análisis avanzado de datos. Estas capacidades permiten la programación predictiva de mantenimiento, la optimización automatizada de la calidad y un monitoreo integral de la producción. Las iniciativas de fabricación inteligente aprovechan la recolección y análisis de datos en tiempo real para optimizar los procedimientos de equilibrado y mejorar la eficiencia operativa general.

La conectividad del Internet de las Cosas permite funciones de monitoreo remoto y almacenamiento de datos basado en la nube para un análisis integral de la producción. Plataformas avanzadas de análisis identifican oportunidades de optimización y ofrecen recomendaciones para mejorar el rendimiento. Estos avances representan la dirección futura de la tecnología de equilibrado y ofrecen ventajas competitivas significativas para los primeros adoptantes en las operaciones de fabricación.

Tecnologías emergentes y oportunidades de innovación

El continuo avance tecnológico en la tecnología de sensores, procesamiento de señales y sistemas de automatización promete mejoras adicionales en las capacidades generales de las máquinas equilibradoras. Una mayor precisión en las mediciones, tiempos de ciclo reducidos y niveles de automatización mejorados seguirán impulsando mejoras en la productividad en diversas aplicaciones manufactureras. La integración con sistemas robóticos y equipos automatizados de manipulación de materiales representa oportunidades significativas de crecimiento para la optimización integral de líneas de producción.

Las consideraciones de sostenibilidad, incluidas las mejoras en eficiencia energética y la reducción de residuos de materiales, contribuyen a la reducción general de costos operativos y a la responsabilidad ambiental. Materiales avanzados y técnicas de fabricación permiten componentes de equipo más precisos y duraderos, que prolongan la vida útil y reducen los requisitos de mantenimiento. Estas innovaciones apoyan la reducción de costos a largo plazo y mejoras en la eficiencia operativa para las instalaciones manufactureras.

Preguntas frecuentes

¿Qué factores deben considerarse al seleccionar máquinas equilibradoras generales para aplicaciones automotrices

Las aplicaciones automotrices requieren máquinas equilibradoras generales con capacidades específicas, incluyendo operación a alta velocidad para cigüeñales y volantes de inercia, sistemas de manipulación automatizados para producción de alto volumen y precisión en la medición para cumplir con los estándares de calidad. Considere una capacidad de peso que varía entre 5 y 200 kilogramos, velocidades de hasta 5000 RPM e integración con sistemas de automatización existentes en la línea de producción para lograr una eficiencia óptima.

¿Con qué frecuencia requieren calibración y mantenimiento las máquinas equilibradoras generales

Las máquinas equilibradoras generales normalmente requieren verificaciones operativas diarias, procedimientos de limpieza semanales, verificación mensual de calibración utilizando estándares de referencia certificados e inspecciones anuales completas que incluyen la calibración de sensores y la evaluación de componentes mecánicos. Los requisitos reales pueden variar según las condiciones de funcionamiento, los volúmenes de producción y las especificaciones del fabricante. El mantenimiento regular garantiza una precisión constante y prolonga significativamente la vida útil del equipo.

¿Cuál es el rango de precisión típico para las máquinas equilibradoras generales modernas?

Las máquinas equilibradoras generales modernas alcanzan una precisión de medición que varía desde 0,1 gmm/kg para aplicaciones industriales estándar hasta 0,01 gmm/kg para aplicaciones de precisión que requieren una exactitud excepcional. La precisión real depende de factores como el diseño de la máquina, la tecnología de los sensores, el entorno operativo y las características de la pieza a trabajar. Niveles más altos de precisión normalmente requieren equipos más sofisticados y condiciones operativas controladas.

¿Pueden integrarse las máquinas generales de equilibrado con los sistemas existentes de gestión de producción?

Sí, las máquinas modernas de equilibrado general cuentan con opciones completas de conectividad, incluyendo interfaces Ethernet, USB y conexiones inalámbricas, que permiten la integración con sistemas de planificación de recursos empresariales, software de gestión de calidad y plataformas de monitoreo de producción. Esta integración permite la recopilación de datos en tiempo real, capacidades de generación automática de informes y funciones completas de trazabilidad, lo que apoya las iniciativas de gestión de calidad y mejora de la eficiencia operativa.

Tabla de Contenido

- Características Esenciales de las Máquinas Equilibradoras Generales Modernas

- Especificaciones de rendimiento y consideraciones de capacidad

- Integración tecnológica y capacidades de software

- Requisitos de Instalación y Consideraciones Operativas

- Análisis de Costos y Retorno de la Inversión

- Selección de la Máquina de Equilibrado General Adecuada

- Tendencias Futuras y Desarrollos Tecnológicos

-

Preguntas frecuentes

- ¿Qué factores deben considerarse al seleccionar máquinas equilibradoras generales para aplicaciones automotrices

- ¿Con qué frecuencia requieren calibración y mantenimiento las máquinas equilibradoras generales

- ¿Cuál es el rango de precisión típico para las máquinas equilibradoras generales modernas?

- ¿Pueden integrarse las máquinas generales de equilibrado con los sistemas existentes de gestión de producción?