چرا متعادل کردن صحیح شفت پروپلر اهمیت دارد

پیامدهای عدم تعادل در شفتهای پروپلر

وقتی شفتهای انتقال قدرت دچار عدم تعادل شوند، مشکلات واقعی برای نحوه کارکرد خودرو و تعمیرات لازم در آینده ایجاد میکنند. ارتعاشات ناشی از این عدم تعادل باعث میشود یاتاقانها و سایر قطعات خیلی سریعتر از حالت عادی فرسوده شوند و اغلب این قطعات بسیار زودتر از موعد مقرر دچار خرابی میشوند. طبق دادههای موجود در صنعت، خودروهایی که شفت انتقال قدرت آنها از راستای مناسب خارج شده، در طول زمان به طور متوسط 70 درصد هزینه تعمیرات بیشتری نسبت به خودروهای سالم دارند. همچنین مشکل دیگری هم وجود دارد – عدم تعادل مناسب شفتها تأثیر قابل توجهی بر مصرف سوخت دارد. تحقیقات نشان میدهند که بازدهی سوخت در صورت عدم تعادل مناسب شفتها بین 10 تا 15 درصد کاهش مییابد. تنظیم صحیح شفت انتقال قدرت از ابتدا تنها یک روش خوب فنی نیست، بلکه در بلندمدت هزینهها را کاهش داده و باعث کارکرد هماهنگ تمام سیستم قدرت میشود.

تأثیر ارتعاش بر اجزای خودرو

هنگامی که یک میل گارد دچار عدم تعادل شود، ارتعاشاتی ایجاد میکند که در کل بدنه خودرو منتشر میشوند و قطعات مهمی مانند سیستمهای ترانسمیسیون و اجزای محور را تحت تأثیر قرار میدهند. با گذشت زمان، این تکانهای مداوم باعث فرسودگی همه چیز از قطعات الکترونیکی تا قطعات فلزی میشوند و در نهایت منجر به تعمیرات گرانقیمت و گاهی اوقات شرایط خطرناکی روی جاده میگردند. مطالعات نشان میدهند که مشکلات ارتعاشی یکی از دلایل اصلی بروز مسائل ایمنی در خودروها هستند و این موضوع باعث میشود انجام منظم بررسیهای تعادل، برای پیشگیری از وقوع فاجعه، ضروری باشد. متخصصان توصیه میکنند که بخشی از برنامههای نگهداری منظم خودرو، سرمایهگذاری در بالانسرهای دینامیکی میل گارد مدرن را نیز در نظر بگیرید. تضمین این موضوع به معنای کاهش خرابیهای آینده در طول مسیر و بهبود کلی در کنترل خودرو در شرایط رانندگی عادی است.

مزایای عملکرد و دوام

در صورتی که میل گشتاور به درستی بالانس شود، عملکرد خودرو و عمر قطعات آن بهبود قابل توجهی پیدا میکند. وقتی میل گشتاور به خوبی بالانس باشد، حرکت آن روانتر بوده و در نتیجه تنش کمتری به قطعات متصل به آن وارد میشود. قطعات کمتر سایش پیدا میکنند و نیازی به تعویض مکرر آنها نخواهد بود. همچنین، میل گشتاور بالانس شده باعث صرفهجویی در مصرف سوخت نیز میشود، چرا که موتور مجبور نیست با ارتعاشات بیشتری کار کند. این موضوع به دلیل کاهش مصرف سوخت، از نظر زیستمحیطی نیز مفیدتر است، چون انتشار آلایندهها کاهش مییابد. متخصصان مکانیک خودرو میگویند که انجام صحیح این بالانس منجر به بهبود قابل ملاحظه در کنترل خودرو در پیچها و واکنش آن به شتاب میشود. برای رانندگان عادی، هزینه کردن روی بالانس دقیق امروز، در آینده از هزینههای گزاف تعمیرات جلوگیری میکند. این کار در واقع یک نگهداری هوشمندانه است که باعث میشود خودروها سالها به جای چند ماه به خوبی کار کنند.

روشهای تعادلدهی استاتیکی در مقابل دینامیکی

درک محدودیتهای تعادلدهی استاتیکی

در بررسی تعادل استاتیک، این مسئله عمدتاً با نحوه توزیع وزن به صورت عمودی در طول یک محور پروانهای سروکار دارد. اما این روش زمانی که اشیاء با سرعتهای مختلف یا در شرایط کاری متغیر در حال حرکت هستند، کافی نیست. مشکل این است که تعادل استاتیک، این تغییرات دنیای واقعی را در نظر نمیگیرد، به این معنی که حتی پس از انجام تعادل، ارتعاشات همچنان میتواند مشکلی باقی بماند. تعمیرکاران زیادی از طریق تجربه دریافتهاند که تعادل استاتیک نمیتواند مشکلات ارتعاشی در خودروهای با عملکرد بالا یا ماشینآلات سنگین را برطرف کند. به همین دلیل، معمولاً کارگاههایی که روی خودروهای مسابقهای یا تجهیزات صنعتی کار میکنند به روشهای تعادل دینامیکی روی میآورند. سیستمهای تعادل دینامیکی محور محرکه در واقع ارتعاشات را در حالی که محور در حال چرخش است اندازهگیری میکنند و نتایج بسیار بهتری برای عملکردی بدون لرزش فراهم میکنند.

برتری متعادلسازی پویا برای میل گشتاور

در مورد میل گردانها، متعادلسازی دینامیکی عملکرد بهتری نسبت به سایر روشها دارد، زیرا هم مشکلات قطعات ساکن و هم قطعات متحرک را در نظر میگیرد و حتی در صورت تغییر بارها، تعادل خوبی را حفظ میکند. مزیت اصلی در اینجا، کاهش سطح ارتعاشات است که تأثیر زیادی در مدت زمانی دارد که قطعات خودرو میتوانند بدون نیاز به تعویض یا تعمیر کار کنند. تحقیقات انجام شده در مورد این تکنیکها نشان میدهد که آنها در مقایسه با رویکردهای قدیمیتر متعادلسازی استاتیکی که امروزه در بسیاری از کارگاهها استفاده میشود، بسیار دقیق و قابل اعتماد هستند. اما آنچه واقعاً اهمیت دارد این است که این تکنیک چگونه ناهمواریها را در تمامی سرعتهای کاری اعمال میکند و این اطمینان را فراهم میکند که کل سیستم با گذشت زمان بهصورت هموارتری کار کند، نه فقط در یک سرعت خاص.

مبانی متعادلسازی دو صفحهای

در مورد میله های انتقال قدرت، تعادل گذاری روی دو صفحه اهمیت زیادی پیدا می کند، زیرا این روش ناهماهنگی ها را در هر دو جهت افقی و عمودی در نظر می گیرد و نه فقط در یک جهت. این روش بهترین نتیجه را در مجموعه های محور محرکه پیچیده ای دارد که مشکلات ممکن است در زوایای مختلفی در حین کار ظاهر شوند. کارگاه هایی که به سیستم های تعادل گذاری دو صفحه ای منتقل شده اند، کاهش قابل توجهی در سطح ارتعاشات گزارش کرده اند، که در مواقعی که تجهیزات با سرعت های بالا کار می کنند بسیار مهم است. دستیابی به این سطح از تعادل به معنای کار کردن روان تر ماشین آلات در طول زمان است. مکانیک هایی که این اصول پایه ای را درک می کنند، تعمیرات کمتری را در طول زمان شاهد هستند، زیرا همه چیز بهتر با هم کار می کند و در نهایت منجر به کاهش فرکانس نگهداری و صرفه جویی در هزینه ها برای بیشتر کارگاه ها می شود.

تطبیق ظرفیت ماشین با مشخصات شفت

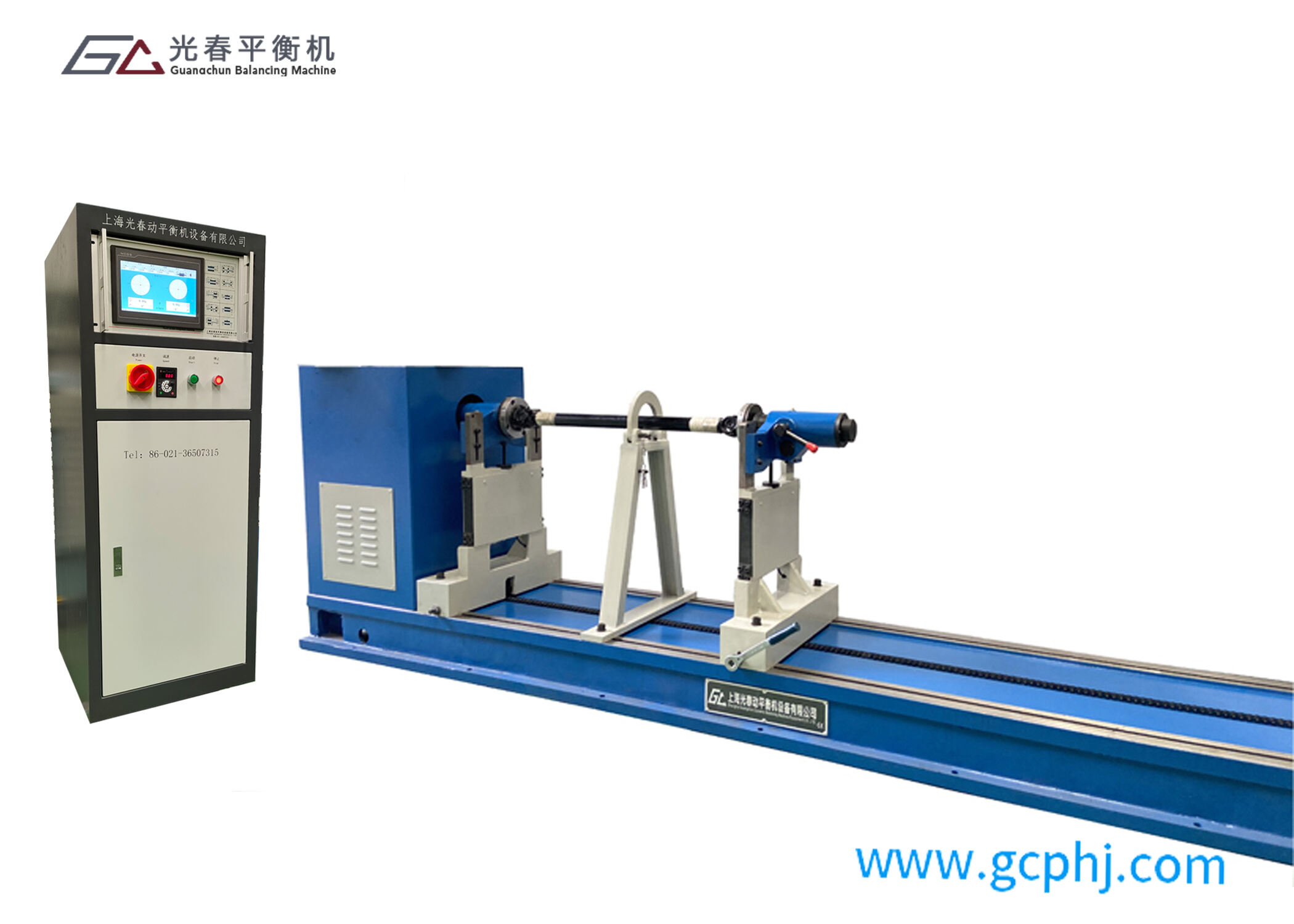

در صورتی که نتایج دقیق مورد نظر باشد، انتخاب تجهیزات بالانس کننده مناسب که با ابعاد و مشخصات وزنی شفت پروپلر مطابقت دارند، اهمیت زیادی دارد. تجهیزات باید بتوانند تمام انواع ابعاد و وزنهای مختلف شفتهای پروپلر را پوشش دهند تا عملیات بالانس به درستی انجام شود. اگر این اتفاق نیفتد، سریعاً مشکلاتی به وجود میآید. نتایج غیرقابل اعتماد، زمان بیشتر برای بالانس و در بدترین حالت، ایجاد ارتعاش شدید در سیستم در حال کار رخ خواهد داد. در واقع استانداردهای صنعتی متعددی وجود دارند که بر لزوم طراحی ماشینهای بالانس قابل انطباق تأکید دارند. به عنوان مثال، بالانسرهای دینامیکی شفتهای محرکه را میتوان نام برد که بهطور خاص برای کار با انواع ابعاد و وزنهای شفت طراحی شدهاند. این انعطافپذیری باعث میشود این دستگاهها در بسیاری از حوزهها بیبدیل باشند. کافی است به قطعات هواپیما تا اجزای داخل موتور خودروهای معمولی فکر کنید که دقت در آنها اصلاً قابل چشمپوشی نیست.

رابطهای دیجیتال و سیستمهای اصلاح خودکار

امروزه تجهیزات متعادلکننده دارای رابطهای دیجیتالی هستند که کاربری را برای افراد بسیار راحتتر کرده و دقت اطلاعات را نیز افزایش میدهند. صفحههای نمایش این دستگاهها بازخورد لحظهای ارائه میدهند و کار با آنها بسیار ساده است، بهطوری که اپراتورها میتوانند فرآیند را زیر نظر داشته باشند و بدون زحمت تنظیمات لازم را انجام دهند. همچنین سیستمهای خودکار اصلاحکنندهای وجود دارند که در پسزمینه کار میکنند و تغییرات کوچک لازم را بهصورت خودکار اعمال میکنند تا همه چیز بهخوبی کار کند. ما این موضوع را در عمل بارها و بارها مشاهده کردهایم. کارخانههایی که به این نوع سیستمهای خودکار تغییر دادهاند، معمولاً شاهد کاهش اشتباهات در انجام کارهای متعادلکننده و صرف زمان کمتر برای رفع مشکلات هستند. برای بیشتر تولیدکنندگان، سرمایهگذاری روی این نوع فناوری دیگر فقط برای پیروی از روند کلی نیست، بلکه برای حفظ قابلیت اطمینان روزانه از فرآیندهای متعادلکننده، ضروری شده است.

ابزار تغییر سریع و آداپتورهای جهانی

اتصالدهی سریع، در هنگام انجام کارهای متعادلسازی تفاوت ایجاد میکند، زیرا زمان توقف را بهطور قابلتوجهی کاهش میدهد. کارگران میتوانند بین انواع مختلفی از میلهها بسیار سریع سویچ کنند که صرفهجویی زیادی در زمان دارد. کارگاههایی که روزانه و بدون وقفه با حداکثر ظرفیت کار میکنند، این قابلیت را بسیار مفید مییابند، چون هر دقیقهای اهمیت دارد. آداپتورهای جهانی کارایی را بیشتر میکنند، زیرا این امکان را فراهم میکنند که تجهیزات متعادلسازی با تقریباً هر طراحی میلهای کار کنند، بدون اینکه خیلی کند شوند. افرادی که واقعاً از این تجهیزات استفاده میکنند، افزایش چشمگیری در بهرهوری گزارش میدهند. آنها اشاره میکنند که قادرند تقریباً بلافاصله از یک کار به کار دیگری منتقل شوند، بدون اینکه نیاز باشد تمام فرآیند را برای تنظیمات متوقف کنند. برای شرکتهایی که با تقاضاهای مداوم در حال تغییر سروکار دارند، داشتن این قابلیتها بهخوبی به معناستیشان از پیشی گرفتن و حفظ روند کاری بدون وقفه در میان تغییرات احتمالی است.

تواناییهای تشخیص و کالیبراسیون

ویژگیهای تشخیصی خوبی که در ماشینهای بالانس کردن وجود دارد به سرعت مشکلات را قبل از اینکه به سردرد بزرگتری تبدیل شوند، شناسایی میکنند و این امر باعث میشود تجهیزات مدت زمان بیشتری و بهصورت مطمئنتری کار کنند. توانایی کالیبره کردن منظم این ماشینها نیز بسیار مهم است، زیرا اندازهگیریها با گذشت زمان دچار انحراف میشوند، بهویژه زمانی که ماشینها روزانه و بهصورت پیوسته مورد استفاده قرار گیرند. اکثر تکنسینها پیشنهاد میدهند که بررسیهای دورهای کالیبراسیون را در برنامههای نگهداری استاندارد قرار دهند تا عملکرد همه چیز بهصورت یکنواخت حفظ شود. انجام صحیح این کار به کاهش اشتباهات کمک میکند و مطمئن میشود که ماشین در بهترین سطح ممکن کار کند. برای شرکتهایی که در صنایع مختلف با کارهای بالانس دقیق سروکار دارند، کالیبراسیون مناسب در بلندمدت از نظر تجاری کاملاً منطقی است.

انتخاب تجهیزات برای کاربردهای مختلف

شافتهای کمپکت در مقابل نیازهای صنعتی سنگین

در انتخاب تجهیزات تعادلسنجی برای کارهای مختلف، شناخت تفاوت بین محورهای کمپکت و محورهای سنگین بسیار مهم است. محورهای کمپکت نیازمند دستگاههایی هستند که برای کارهای ظریف روی پروژههای کوچک طراحی شدهاند، در حالی که کاربردهای صنعتی بزرگ به تجهیزات مقاومتری نیاز دارند که بتوانند وزن و نیروی زیادی را تحمل کنند. دادههای صنعتی نشان میدهند که استفاده نادرست از تجهیزات تنها سرعت کار را کاهش نمیدهد، بلکه در بلندمدت هزینههای بیشتری را نیز به دلیل نگهداری بیشتر و از دست دادن ساعات تولید به همراه دارد. به همین دلیل، تطبیق قابلیتهای دستگاه با نیازهای دقیق کار، تفاوت بزرگی ایجاد میکند. به عنوان مثال، یک دستگاه تعادلسنج دینامیکی برای موارد خاص مناسب است اما ممکن است کاملاً نامناسب برای کاربردهای دیگر باشد. انتخاب صحیح این موضوع، باعث کاهش مشکلات و همچنین ادامه روند عملیات بدون هزینههای اضافی میشود.

در نظر گرفتن محدوده سرعت برای تعادل بهینه

تجهیزات مورد نیاز برای تعادلسازی باید بتوانند در محدودههای مختلف سرعت کار کنند تا نتایج خوبی به دست آید. ناهماهنگیهای سرعتی مشکلات جدی ارتعاشی ایجاد میکنند که تمام فرآیند تعادلسازی را به هم میزنند. در کار با ماشینآلات پرسرعت، انتخاب تجهیزاتی که با نیازهای سرعتی مطابقت دارند بسیار مهم است. کارشناسان صنعتی که به طور روزانه با تعادلسازی کار میکنند، اهمیت زیادی را به این موضوع نسبت میدهند. ماشینهایی که با انواع سرعتها سازگاری خوبی دارند، عملیات را بسیار انعطافپذیرتر میکنند. این امر به فنیکنها این امکان را میدهد که حتی در شرایط متفاوت بین کارها، تعادل دقیقی به دست آورند. این انعطافپذیری در بلندمدت زمان و هزینه را صرفهجویی میکند و در عین حال استانداردهای کیفی را در تمام کاربردهای تعادلسازی حفظ میکند.

حجم تولید و الزامات عبور از فرآیند

درک اینکه چه مقدار از تولید مواد لازم است و چه سرعتی مورد نیاز است، نقش مهمی در انتخاب تجهیزات تعادلسازی برای عملیات تولیدی ایفا میکند. وقتی کارخانهها اهداف جدی تولیدی دارند، به ماشینآلاتی نیاز دارند که سریع کار کنند اما همچنان دقت لازم را داشته باشند تا کیفیت محصولات یکنواخت باقی بماند و تاخیرهای زیادی رخ ندهد. در نهایت، اگر حجم تولید بیشترین اهمیت را داشته باشد، سیستم تعادلسازی باید بتواند با آن سرعت تولید بالا همگام شود. بر اساس گزارشهای اخیر صنعتی، شرکتهایی که به حجم تولید اولویت میدهند، مزایای واقعی از سرمایهگذاری روی فناوری بهتر تعادلسازی کسب میکنند. به عنوان مثال، دستگاههای تعادلساز دینامیکی شفت تراول را در نظر بگیرید؛ این دستگاهها به تولیدکنندگان اجازه میدهند تا اهداف تولید خود را بدون قربانی کردن استانداردهای کیفیت فراموش نکنند. این امر منطقی است، چون هیچکس نمیخواهد محصولات معیوبی از خط تولید خارج شود فقط به این دلیل که تعادلسازی به درستی انجام نشده است. شرکتهایی که در این زمینه به درستی سرمایهگذاری میکنند، اغلب موقعیت قویتری از نظر تأمین نیازهای مشتری و کسب درآمد بیشتر در آینده پیدا میکنند.

بهترین روشهای عملیاتی

روشهای صحیح نصب محور پروپلر

در رابطه با تعادل دقیق و جلوگیری از ارتعاشات اضافی، نصب صحیح نقش بسیار مهمی ایفا میکند. زمانی که مراکز تعمیری اصول خوبی را در نصب میلگرد پیچ دنبال میکنند، در واقع نتایج بهتری از کار تعادلبندی خود خواهند داشت. بیشتر تکنسینهای با تجربه به هر کسی که دوست داشته باشد گوش دهد، میگویند که پیروی از دستورالعملهای تولیدکننده در مشخصات فنی تنها یک کار خوب نیست، بلکه ضروری است تا همه چیز به خوبی کار کند و مشکلات احتمالی در آینده ایجاد سردرد نکند. مراکز تعمیری که وقت میگذارند و این دستورالعملها را دنبال میکنند، عموماً شاهد کاهش مشکلات در زمان کارکرد و بهبود کیفیت محصول نهایی هستند. نصب صحیح واقعاً تفاوت بزرگی بین تجهیزاتی که به راحتی کار میکنند و جلسات مداوم عیبیابی ایجاد میکند.

رفع اشکالات متداول تعادل

رفع مسائل تعادل مانند عدم ترازی یا توزیع نامناسب وزن بهموقع از تبدیل شدن مشکلات کوچک به سردردهای بزرگ جلوگیری میکند. تکنسیونها باید در حین بازرسیهای نگهداری منظم، به دنبال این موارد باشند تا ماشینآلات بهصورت پیوسته و بدون مشکل کار کنند. اغلب سازندگان تجهیزات دستورالعملهای تشخیص و رفع مسائل را در اختیار قرار میدهند که گام به گام نحوه شناسایی و رفع اشکالات متداول تعادل را توضیح میدهند. این راهنماها اغلب شامل تصاویری هستند که دقیقاً نشان میدهند قطعات فرسوده چه شکلی هستند و کجای آنها نیاز به تنظیم دارد. وقتی تکنسیونها وقت میگذارند تا مشکلات را قبل از بروز اشکالات بزرگتر تشخیص دهند، هزینههای تعمیرات اضطراری کاهش مییابد و خطوط تولید بدون خاموشیهای غیرمنتظره به کار خود ادامه میدهند. این موضوع بهویژه برای سیستمهای حیاتی مانند متعادلکنندههای دینامیکی شفت توان بسیار مهم است که نیازمند کالیبراسیون دقیق برای عملکرد صحیح هستند.

تعمیر و نگهداری دورهای و سیستمهای پشتیبانی

نگهداری منظم باعث میشود دستگاههای بالانس بهدرستی کار کنند و در زمانهای حیاتی اطلاعات دقیقی ارائه دهند. شرکتهایی که روالهای خوب نگهداری را ایجاد میکنند معمولاً عمر بیشتری از تجهیزات خود به دست میآورند. بیشتر کارشناسان پیشنهاد میدهند که یک برنامه نگهداری قوی از قبل تهیه شود، به جای اینکه منتظر بمانید چیزی خراب شود، که این امر باعث کاهش توقفهای غیرمنتظره و هموارتر شدن عملیات روزانه میشود. وقتی کسبوکارها نگهداری را اولویت میدهند، از سرمایه خود در دستگاهها محافظت میکنند و میزان تولید را در شیفتها و مراحل مختلف تولید پایدار نگه میدارند.

فناوریهای پیشرفته بالانس

هممحوری لیزری و اندازهگیری دقیق

همترازی لیزری نماینده فناوری پیشرفتهای است که دقت بیشتری در همتراز کردن شفتها فراهم میکند، چیزی که از نظر جلوگیری از ارتعاشات و حفظ عملکرد هموار ماشینآلات بسیار مهم است. وقتی از سیستمهای لیزری به جای روشهای سنتی استفاده میکنیم، این ابزارهای اندازهگیری دقیق در واقع نحوه عملکرد بازخورد را در طی فرآیند تعادلسازی بهبود میبخشند. این امر به تکنسینها این امکان را میدهد که تنظیمات بسیار ظریفتری انجام دهند و در نهایت منجر به اجزای بهتر تعادلیافته شوند. برای چیزهایی مثل دینامیک بالانسرهای شفت انعطافپذیر یا تقریباً هر نوع تجهیز دوار دیگر، بیشتر متخصصان صنعت توصیه میکنند که فناوری لیزری را در روال تعادلسازی به کار ببرند. شرکتهایی که این تغییر را انجام دادهاند، بهبودهای قابل توجهی در ارقام عملکردی خود گزارش کردهاند. نتیجه اینکه، همترازی لیزری در تعادلسازی دقیق این اجزای حیاتی در تمام کاربردهای مهندسی عملکرد بهتری دارد.

یکپارچهسازی تحلیل ارتعاشی

تجزیه و تحلیل ارتعاشات نقش بسیار مهمی در کارهای پیشرفته متعادلسازی ایفا میکند. این امر امکان انجام بررسیهای زندهنما از میزان تعادل اشیاء را فراهم میکند و مشکلات را در مرحله اولیه شناسایی میکند، قبل از اینکه به مشکلات بزرگتری تبدیل شوند. ترکیب این روش مدرن با روشهای سنتی متعادلسازی، استراتژی نگهداری جامعی را ایجاد میکند که بسیاری از کارگاهها آن را یک روش عملی و پایدار میدانند. کارخانههایی که شروع به استفاده از تجزیه و تحلیل ارتعاشات میکنند، معمولاً شاهد کاهش قابل توجهی در توقفات غیر برنامهریزی شده و همچنین صرفهجویی در هزینههای تعمیرات گرانقیمت در آینده هستند. ما این موضوع را در صنایع مختلف مشاهده کردهایم. زمانی که شرکتها فناوری متعادلکننده دینامیکی شفت قدرت را همراه با تجزیه و تحلیل استاندارد ارتعاشات به کار میگیرند، کل فرآیند متعادلسازی دچار تغییر میشود. این فرآیند بسیار دقیقتر میشود در حالی که همچنان عملی و قابل استفاده در کارگاههای روزمره باقی میماند. ماشینآلات زمانی که این رویکردها به درستی با یکدیگر پیادهسازی شوند، بهتر کار میکنند و عمر بیشتری دارند.

سیستم های اصلاح خودکار

فناوری تعادلگذاری به سرعت در حال حرکت به سمت سیستمهای اصلاح خودکار است که تنظیمات بلادرنگ انجام میدهند تا موارد به درستی متعادل بمانند. این سیستمها با الگوریتمهای هوشمندی کار میکنند که دادهها را در زمان واقعی پردازش میکنند، بنابراین فرآیند تعادلگذاری بهتر کار کرده و نتایج یکنواختتری ارائه میدهد. آمار صنعتی نشان میدهد که شرکتهایی که از این سیستمهای خودکار استفاده میکنند، خطاهای کمتری دارند و زمان توقف کمتری را در مجموع تجربه میکنند، که به معنای صرفهجویی در هزینهها و انجام کارها در زمان کوتاهتر است. وقتی کسبوکارها این نوع فناوری را به کار میگیرند، به خصوص مواردی مانند دستگاههای تعادلگذار دینامیکی شفت، در عملیات خود پیش از رقبا قرار میگیرند. دستگاهها به راحتی بیشتری کار میکنند، نیاز به تعمیرات کمتری دارند و عموماً مشکلات کمتری برای مدیران کارخانهها ایجاد میکنند که در تلاشند تا خطوط تولید را بدون وقفه نگه دارند.

سوالات متداول

تعادلساز دینامیکی محور چیست؟

تعادلساز دینامیکی محور، دستگاهی است که برای تعادلسازی دقیق محورها استفاده میشود و هم نیروهای ایستا و هم نیروهای دینامیکی را در نظر میگیرد تا ارتعاشات را به حداقل برساند و عملکرد خودرو را بهبود بخشد.

چرا متعادلسازی دینامیکی نسبت به متعادلسازی استاتیکی ترجیح داده میشود؟

متعادلسازی دینامیکی هم اثرات استاتیکی و هم سینماتیکی را در بر میگیرد و تعادل بهینهای را تحت شرایط بار متغیر فراهم میکند که متعادلسازی استاتیکی قادر به دستیابی به آن نیست.

تعادل مناسب چگونه بر بازدهی سوخت تأثیر میگذارد؟

تعادل مناسب ارتعاشات را کاهش میدهد، که میتواند باعث کاهش سایش قطعات خودرو و بهبود بازدهی سوخت تا 15 درصد شود.

رابطهای دیجیتال در تجهیزات متعادلسازی چه نقشی ایفا میکنند؟

رابطهای دیجیتال کاربرپسندی و دقت دادهها را افزایش میدهند و امکان بازخورد زنده و تنظیمات بدون وقفه را در حین فرآیند متعادلسازی فراهم میکنند.

سیستمهای ترازیابی لیزری در عملیات متعادلسازی ضروری هستند؟

بله، ترازیابی لیزری دقت بالاتری در تراز محور فراهم میکند، از مشکلات ارتعاشی جلوگیری میکند و عملکرد بهینه را تضمین میکند.

فهرست مطالب

- چرا متعادل کردن صحیح شفت پروپلر اهمیت دارد

- روشهای تعادلدهی استاتیکی در مقابل دینامیکی

- تطبیق ظرفیت ماشین با مشخصات شفت

- رابطهای دیجیتال و سیستمهای اصلاح خودکار

- ابزار تغییر سریع و آداپتورهای جهانی

- تواناییهای تشخیص و کالیبراسیون

- انتخاب تجهیزات برای کاربردهای مختلف

- بهترین روشهای عملیاتی

- فناوریهای پیشرفته بالانس

- سوالات متداول