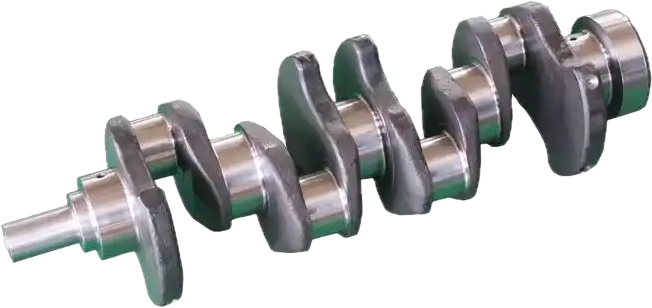

روشهای ضروری برای عملکرد بهینه در بالانس میل لنگ

دقت و قابلیت اطمینان ماشینهای تعادلکننده میللنگ نقش حیاتی در تولید خودرو و صنعت دارند. این تجهیزات پیچیده نیازمند نگهداری دقیق هستند تا اطمینان حاصل شود که اندازهگیریها دقیق بوده و عملکردی مداوم دارند. آگاهی از رویههای صحیح نگهداری نه تنها عمر تجهیزات را افزایش میدهد، بلکه نتایج دقیق تعادلسنجی را تضمین میکند که با استانداردهای سختگیرانه صنعتی سازگارند.

دستگاههای مدرن تعادلسنجی میل لنگر حاوی سنسورها و سیستمهای اندازهگیری پیشرفتهای هستند که نیازمند توجه منظم میباشند. صرفنظر از اینکه شما از یک سیستم تعادلسنجی افقی یا عمودی استفاده میکنید، اجرای یک استراتژی جامع نگهداری برای حفظ دقت کالیبراسیون و جلوگیری از توقفهای پرهزینه ضروری است. بیایید به بررسی موارد اساسی حفظ این ابزارهای دقیق در بهترین شرایط عملکردی بپردازیم.

اصول نگهداری پیشگیرانه

روتینهای بازرسی روزانه

برقراری یک روتین روزانه قوی بازرسی، پایه و اساس نگهداری مؤثر دستگاههای تعادلسنجی میل لنگر را تشکیل میدهد. اپراتورها باید هر شیفت کاری را با بررسی تسمههای محرکه به منظور اطمینان از تنظیم صحیح و علائم سایش آغاز کنند. سطوح یاتاقان نیازمند بازرسی دقیق برای هرگونه صدای غیرعادی یا لرزشهایی است که ممکن است نشانه مشکلات در حال توسعه باشد. علاوه بر این، عملکرد صحیح تمام محافظهای ایمنی و مکانیزمهای توقف اضطراری باید تأیید شود.

تمیزی نقش بسیار مهمی در حفظ دقت ایفا میکند. اپراتورها باید قبل و بعد از استفاده، سنسورهای اندازهگیری، غلتکهای نگهدارنده و سطوح کار را بهطور کامل تمیز کنند. هرگونه آلودگی یا ذرات فلزی میتواند دقت بالانس را بهطور قابل توجهی تحت تأثیر قرار دهد و به مؤلفههای حساس آسیب برساند. همچنین نقاط مرجع کالیبراسیون دستگاه باید تمیز شده و در برابر آلودگی محافظت شوند.

مدیریت光滑

روغنکاری مناسب برای عملکرد صحیح و دقیق دستگاههای بالانس میله میل لنگ ضروری است. تمام نقاط یاتاقان، مکانیزمهای محرک و قطعات متحرک باید مطابق مشخصات سازنده در زمانبندی منظم روغنکاری شوند. استفاده از درجه و نوع صحیح روغن بسیار مهم است - روغنهای سنتتیک اغلب حفاظت بهتری برای قطعات با سرعت بالا فراهم میکنند.

تیمهای نگهداری باید سوابق دقیقی از روانکاری نگه دارند و یک برنامهریزی منظم برای تزغیه روغن اجرا کنند. بیشازحد روانکاری میتواند به اندازه روانکاری ناکافی مشکلساز باشد و به طور بالقوه منجر به آسیب به آببندی یا آلودگی سیستمهای اندازهگیری شود. پایش منظم سطح و کیفیت روغن به جلوگیری از خرابیهای غیرمنتظره تجهیزات کمک میکند.

روشهای پیشرفته کالیبراسیون

تأیید سیستم اندازهگیری

کالیبراسیون منظم دستگاههای تعادلسنجی میله میللنگ، دقت و قابلیت اطمینان مداوم را تضمین میکند. فرآیند جامع کالیبراسیون شامل بررسی ترازسنجی سنسورها، کنترل خطیبودن سیستم اندازهگیری و تأیید دقت محاسبات تعادل است. کالیبراسیون باید با استفاده از روتورهای مرجع مورد تأیید و بهطور خاص طراحیشده برای تجهیزات شما انجام شود.

دستگاههای مدرن بالانسینگ اغلب قابلیت خودتشخیصی دارند که به شناسایی انحراف در سیستمهای اندازهگیری کمک میکند. با این حال، بررسی دستی همچنان ضروری است. نگهداری از سوابق دقیق کالیبراسیون به پیگیری روندهای عملکرد بلندمدت و پیشبینی مشکلات احتمالی قبل از تأثیر آنها بر کیفیت تولید کمک میکند.

نگهداری نرمافزار و الکترونیک

سیستمهای الکترونیکی موجود در دستگاههای بالانس کردن میل بادامک نیازمند بهروزرسانیها و نگهداریهای منظم هستند. پچهای نرمافزاری اغلب شامل بهبودهای مهمی در الگوریتمهای اندازهگیری و پایداری سیستم میشوند. پشتیبانگیری از دادههای پیکربندی و تنظیمات کالیبراسیون، حفاظت ضروری در برابر خرابی سیستم یا از بین رفتن دادهها فراهم میکند.

آزمایش منظم تمامی رابطهای الکترونیکی، از جمله دکمههای توقف اضطراری و قفلهای ایمنی، عملکرد قابل اعتمادی را تضمین میکند. تیمهای نگهداری باید عملکرد صحیح صفحههای نمایش، دستگاههای ورودی و اتصالات شبکه را بررسی کنند. کنترلهای محیطی برای کابینتهای الکترونیکی، از جمله فیلترهای هوا و سیستمهای خنککننده، نیاز به بازرسی و تمیزکاری دورهای دارند.

مدیریت چرخه عمر قطعات

استراتژیهای تعویض قطعات فرسوده

ایجاد رویکردی پیشگیرانه نسبت به تعویض قطعات فرسوده به جلوگیری از خرابیهای غیرمنتظره در دستگاههای بالانس شاتون کمک میکند. قطعات حیاتی مانند یاتاقانهای نگهدارنده، تسمههای محرک و سیستمهای ترمز دارای عمر خدماتی قابل پیشبینی هستند. ایجاد یک فهرست دقیق از قطعات یدکی و اجرای فواصل زمانی برنامهریزیشده برای تعویض، اختلالات تولید را به حداقل میرساند.

نظارت بر عملکرد اجزا از طریق بازرسیهای منظم به شناسایی علائم اولیه سایش کمک میکند. تحلیل ارتعاشات و نظارت بر دما میتواند بینش ارزشمندی درباره وضعیت یاتاقانها فراهم کند. نگهداری از سوابق دقیق تعمیرات برای هر جزء اصلی، بهینهسازی برنامههای تعویض و برنامهریزی بودجه را تسهیل میکند.

برنامهریزی ارتقا و مدرنسازی

فناوری دستگاههای بالانس کردن میللنگر بهطور مداوم در حال تحول است و فرصتهایی برای بهبود عملکرد از طریق ارتقاهای استراتژیک فراهم میکند. ارزیابی گزینههای مدرنسازی موجود، به حفظ قابلیتهای رقابتی و همچنین افزایش عمر تجهیزات کمک میکند. ارتقای سیستمهای کنترل اغلب دقت اندازهگیری بهتر و رابط کاربری بهبودیافتهای را فراهم میکنند.

برنامهریزی برای ارتقاءهای آینده نیازمند توجه دقیق به سازگاری و بازده سرمایهگذاری است. همکاری نزدیک با سازندگان تجهیزات، پیادهسازی موفق ویژگیهای جدید را در کنار حفظ قابلیت اطمینان سیستم تضمین میکند. ارزیابی منظم قابلیتهای ماشینآلات در مقایسه با الزامات فعلی صنعت، به شناسایی زمان بهینه برای ارتقاءهای بزرگ کمک میکند.

سوالات متداول

ماشینهای تعادلسنج شاتون باید چند وقت یکبار کالیبراسیون کامل شوند؟

کالیبراسیون تخصصی باید حداقل هر سه ماه یکبار انجام شود، همراه با بررسیهای تأییدی اضافی ماهانه یا پس از هر تعمیرات عمده. عملیات با حجم بالا ممکن است به کالیبراسیون مکررتری نیاز داشته باشند تا دقت بهینه حفظ شود.

علائمی که نشاندهنده نیاز فوری به نگهداری هستند چیست؟

نشانههای کلیدی شامل لرزشهای غیرمعمول، اندازهگیریهای ناسازگار، پیامهای خطا غیرمنتظره، سروصداهای غیرعادی در حین کار، یا فرسودگی قابل مشاهده در یاتاقانهای نگهدارنده است. هر یک از این علائم باید باعث بازرسی فوری و پاسخ تعمیر و نگهداری شود.

چگونه اپراتورها میتوانند طول عمر قطعات دستگاه تعادلسنجی را به حداکثر برسانند؟

اپراتورها میتوانند با رعایت رویههای صحیح گرم کردن دستگاه، نگهداری محیط کار در شرایط تمیز، پایبندی به حدود بار مشخصشده و گزارش سریع هرگونه رفتار غیرعادی دستگاه، عمر قطعات را افزایش دهند. آموزش منظم در مورد تکنیکهای صحیح عملیات نیز به جلوگیری از سایش زودهنگام کمک میکند.

چه اسنادی باید برای رعایت الزامات نگهداری نگه داشته شوند؟

باید سابقههای جامعی از تمامی کالیبراسیونها، فعالیتهای نگهداری، تعویض قطعات و بهروزرسانیهای نرمافزاری نگهداری شود. این سوابق باید شامل تاریخها، اطلاعات تکنسین، کارهای انجامشده و هرگونه اندازهگیری یا نتایج آزمون مرتبط باشند.