درک نقش حیاتی تعادل در صنعت مدرن

در محیط صنعتی امروزی که سرعت زیادی دارد، دقت و کارآیی تجهیزات دوار نقش محوری در موفقیت تولید ایفا میکند. توازن پویا بالانس شدن به فرآیندی ضروری تبدیل شده است که عملکرد بهینه، کاهش هزینههای نگهداری و افزایش عمر تجهیزات را در کاربردهای صنعتی مختلف تضمین میکند. از توربینهای بزرگ گرفته تا موتورهای الکتریکی کوچک، اهمیت ماشینآلات بهخوبی بالانسشده نمیتواند بیش از حد تأکید شود.

هنگامی که تجهیزات صنعتی با سرعتهای بالا کار میکنند، حتی ناهمسانیهای بسیار جزئی نیز میتوانند ایجاد ارتعاشات قابل توجهی کنند که منجر به فرسودگی زودهنگام، مصرف انرژی بیشتر و خرابیهای بالقوه جدی میشود. تعادلسازی دینامیکی این چالشها را با اندازهگیری دقیق و اصلاح توزیع جرم در اجزای دوار برطرف میکند و عملکرد هموار ماشین را در تمامی سرعتها تضمین میکند.

علم پشت فناوری تعادلسازی دینامیکی

اصول تعادل دورانی

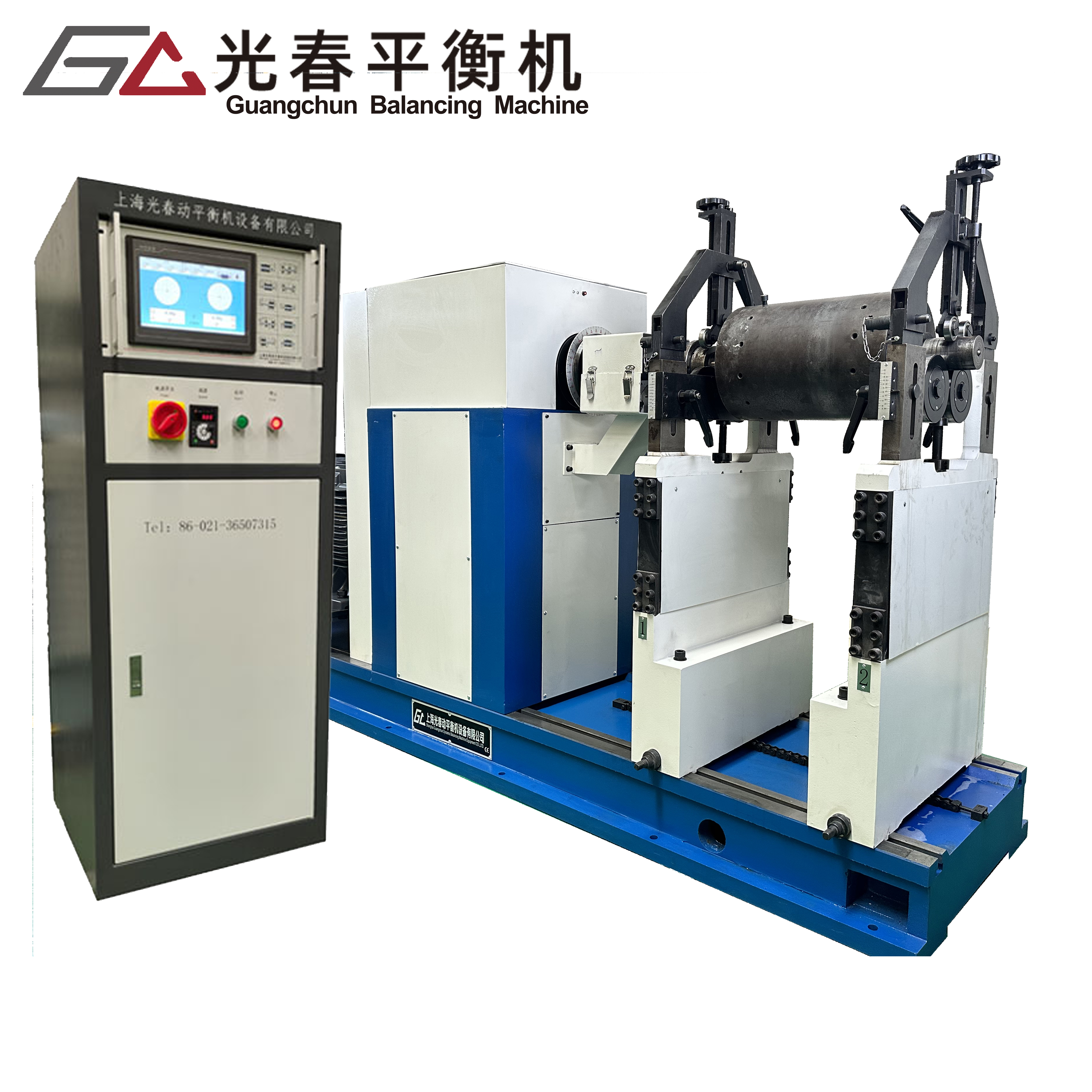

تعادلسازی دینامیکی متکی به اصول پیشرفته فیزیک و مهندسی است. در مرکز این فرآیند، اندازهگیری توزیع جرم حول یک محور دوار و انجام تنظیمات دقیق برای دستیابی به تعادل قرار دارد. تجهیزات مدرن تعادلسازی از حسگرهای پیشرفته و تحلیل کامپیوتری برای تشخیص ناهمسانیهای میکروسکوپی که ممکن است بر عملکرد تأثیر بگذارند، استفاده میکنند.

این فناوری، عدم تعادلهای ایستا و جفت را اندازهگیری میکند و نیروهای وارد بر چندین صفحه را در نظر میگیرد. این رویکرد جامع تضمین میکند که تجهیزات بهصورت نرم و بدون لرزش در تمام محدوده سرعت، از شتابدهی اولیه تا حداکثر سرعت عملیاتی، کار کنند.

تکنیکهای اندازهگیری پیشرفته

سیستمهای متعادلسازی پویا در امروزه از فناوریهای پیشرفته اندازهگیری از جمله سنسورهای لیزری، شتابسنجها و پردازش سیگنال دیجیتال استفاده میکنند. این ابزارها دادههای زمان واقعی درباره الگوهای ارتعاش فراهم میکنند و به تکنسینها اجازه میدهند تا دقیقاً محلهای مورد نیاز برای اصلاح را شناسایی کنند. دقت این اندازهگیریها اغلب به دقت سطح میکرون میرسد و کیفیت بهینه تعادل را تضمین میکند.

سیستمهای تحلیل کمکشده با رایانه، دادههای جمعآوریشده را تفسیر کرده و دقیقاً مقدار وزن و موقعیت اصلاحات مورد نیاز را محاسبه میکنند. این پیشرفت فناوری، متعادلسازی پویا را از یک هنر به یک علم دقیق تبدیل کرده و نتایجی بهطور مداوم برتر ارائه میدهد.

کاربردهای صنعتی و مزایای عملکردی

افزایش طول عمر تجهیزات

یکی از مزایای اصلی بالانس دینامیکی، تأثیر قابل توجه آن بر طول عمر تجهیزات است. ماشینآلات بهدرستی بالانسشده، سایش کمتری در یاتاقانها، آببندها و سایر اجزای حیاتی تجربه میکنند. مطالعات نشان دادهاند که تجهیزات خوب بالانسشده میتوانند تا سه برابر بیشتر از همتایان بدون بالانس عمر کنند که این امر به معنای صرفهجویی قابل توجه در هزینهها در طول زمان است.

برنامههای منظم نگهداری بالانس دینامیکی به شناسایی مشکلات احتمالی قبل از تبدیل شدن به مشکلات جدی کمک میکنند و از خرابیهای غیرمنتظره جلوگیری کرده و عمر عملیاتی تجهیزات صنعتی را افزایش میدهند.

بهبودهای بهره وری انرژی

بالانس دینامیکی سهم قابل توجهی در بهرهوری انرژی در عملیات صنعتی دارد. تجهیزات بالانسشده به توان کمتری برای کار کردن نیاز دارند، زیرا انرژی صرف غلبه بر ارتعاش و اصطکاک نمیشود. بسیاری از واحدها پس از اجرای برنامههای جامع بالانس دینامیکی، صرفهجویی در انرژی به میزان ۱۰ تا ۱۵ درصد را گزارش کردهاند.

این بهبودهای کارایی نه تنها هزینههای عملیاتی را کاهش میدهند، بلکه با کاهش مصرف انرژی و ردپای کربن، به اهداف پایداری محیط زیستی نیز کمک میکنند.

رویکردهای پیادهسازی و بهترین روشها

برقراری پروتکلهای نگهداری

برنامههای موفق بالانس دینامیکی نیازمند پروتکلهای نگهداری به خوبی تعریف شده هستند. نظارت منظم و بررسیهای برنامهریزی شده تعادل به حفظ عملکرد بهینه و جلوگیری از تخریب تدریجی کمک میکنند. متخصصان صنعت توصیه میکنند که برنامههای جامع نگهداری را بر اساس نوع تجهیزات، شرایط کاری و دادههای عملکرد تاریخی توسعه دهید.

آموزش پرسنل نگهداری در زمینه اصول و رویههای بالانس دینامیکی، کیفیت یکنواخت را تضمین کرده و امکان پاسخ سریع به مشکلات احتمالی را فراهم میکند. ثبت رویهها و نتایج بالانس، دادههای تاریخی ارزشمندی را برای مراجعه و تحلیل آینده ایجاد میکند.

استانداردهای کنترل کیفیت

اجرای استانداردهای کنترل کیفیت سفت و محکم برای عملیات بالانس دینامیکی برای دستیابی به نتایج یکنواخت ضروری است. این شامل کالیبراسیون منظم تجهیزات بالانس، رویههای استاندارد شده برای انواع مختلف ماشینآلات و مستندسازی دقیق تمام کارهای انجامشده در زمینه بالانس میشود.

سیستمهای مدرن کنترل کیفیت اغلب ابزارهای ردیابی و تحلیل دیجیتال را به کار میگیرند که به مراکز امکان میدهد تا ضبطهای جامعی داشته باشند و روندهایی را شناسایی کنند که ممکن است نشانه مشکلات در حال توسعه باشند.

تأثیر اقتصادی و بازده سرمایهگذاری

تحلیل هزینه-سود

اگرچه اجرای برنامههای بالانس دینامیکی نیازمند سرمایهگذاری اولیه در تجهیزات و آموزش است، مزایای مالی بلندمدت معمولاً بسیار بیشتر از هزینهها است. کاهش هزینههای نگهداری، مصرف انرژی پایینتر و قابلیت اطمینان بیشتر تجهیزات، به صرفهجویی قابل توجهی در طول زمان منجر میشود.

شرکتهایی که برنامههای جامع متعادلسازی پویا را اجرا کردهاند، اغلب دوره بازگشت سرمایه کمتر از دو سال را گزارش میدهند و مزایای مستمر در طول عمر عملیاتی تجهیزات بهطور مداوم افزایش مییابد.

بهبود بهرهوری

فراتر از صرفهجویی مستقیم در هزینهها، متعادلسازی پویا با کاهش زمان توقف و بهبود قابلیت اطمینان تجهیزات، به افزایش بهرهوری کمک میکند. ماشینآلات متعادل شده بهصورت کارآمدتری کار میکنند، خروجی با کیفیت بالاتری تولید میکنند و نیاز به مداخلات تعمیر و نگهداری غیرمنتظره کمتری دارند.

این بهبودهای بهرهوری اغلب به رضایت بیشتر مشتریان، موقعیت رقابتی بهتر و سودآوری افزایش یافته برای عملیات صنعتی تبدیل میشود.

سوالات متداول

تجهیزات صنعتی چند وقت یکبار باید تحت فرآیند متعادلسازی پویا قرار گیرند؟

فرکانس تعادلسازی دینامیکی به عوامل متعددی بستگی دارد، از جمله نوع تجهیزات، شرایط کاری و الگوهای استفاده. به طور کلی، تجهیزات حساس و پرسرعت باید هر سه ماه یکبار بررسی شوند، در حالی که ماشینآلات کماهمیتتر ممکن است تنها نیاز به تعادلسازی سالانه داشته باشند. نظارت منظم بر ارتعاشات میتواند به تعیین زمان لازم برای تعادلسازی کمک کند.

نشانههایی که نشان میدهند تجهیزات به تعادلسازی دینامیکی نیاز دارند چیست؟

نشانههای رایج شامل افزایش ارتعاشات، صداهای غیرعادی، دمای بالای یاتاقانها، کاهش عملکرد و افزایش مصرف انرژی است. تحلیل منظم ارتعاشات میتواند مشکلات عدم تعادل را قبل از بروز علائم قابل توجه تشخیص دهد.

آیا میتوان تعادلسازی پویا را در محل انجام داد؟

بله، بسیاری از انواع تعادلسازی دینامیکی را میتوان در محل و با استفاده از تجهیزات قابل حمل انجام داد. با این حال، برخی کاربردهای تخصصی ممکن است نیازمند ارسال تجهیزات به مراکز اختصاصی تعادلسازی باشند، به ویژه برای کارهای با دقت بالا یا ماشینآلات بسیار بزرگ.