در صنایع خودرو و هوافضا که به سرعت در حال تحول هستند، تعادلسازی دقیق توربینهای توربوشارژر برای عملکرد بهینه و طول عمر بیشتر امری حیاتی شده است. دستگاههای تعادلسازی توربین توربوشارژر مدرن، راهحلهای مهندسی پیچیدهای هستند که تضمین میکنند این اجزای دوار حیاتی با حداقل ارتعاش و حداکثر بازدهی کار کنند. این دستگاههای تخصصی، نحوه رویکرد تولیدکنندگان و مراکز خدماتی به نگهداری توربوشارژر و کنترل کیفیت تولید را دگرگون کردهاند. تقاضا برای تجهیزات تعادلسازی با دقت بالا به طور مداوم در حال افزایش است، زیرا موتورهای توربوشارژری به طور فزایندهای در خودروهای سواری، کامیونهای تجاری، کاربردهای دریایی و سیستمهای تولید انرژی صنعتی رواج یافتهاند. آشنایی با قابلیتها و ویژگیهای دستگاههای پیشرو در تعادلسازی توربین توربوشارژر به کسبوکارها کمک میکند تا تصمیمات آگاهانهای بگیرند که مستقیماً بر کارایی عملیاتی و رضایت مشتری تأثیر میگذارد.

فناوری پیشرفته تعادلسازی دقیق

قابلیتهای اسپیندل سرعت بالا

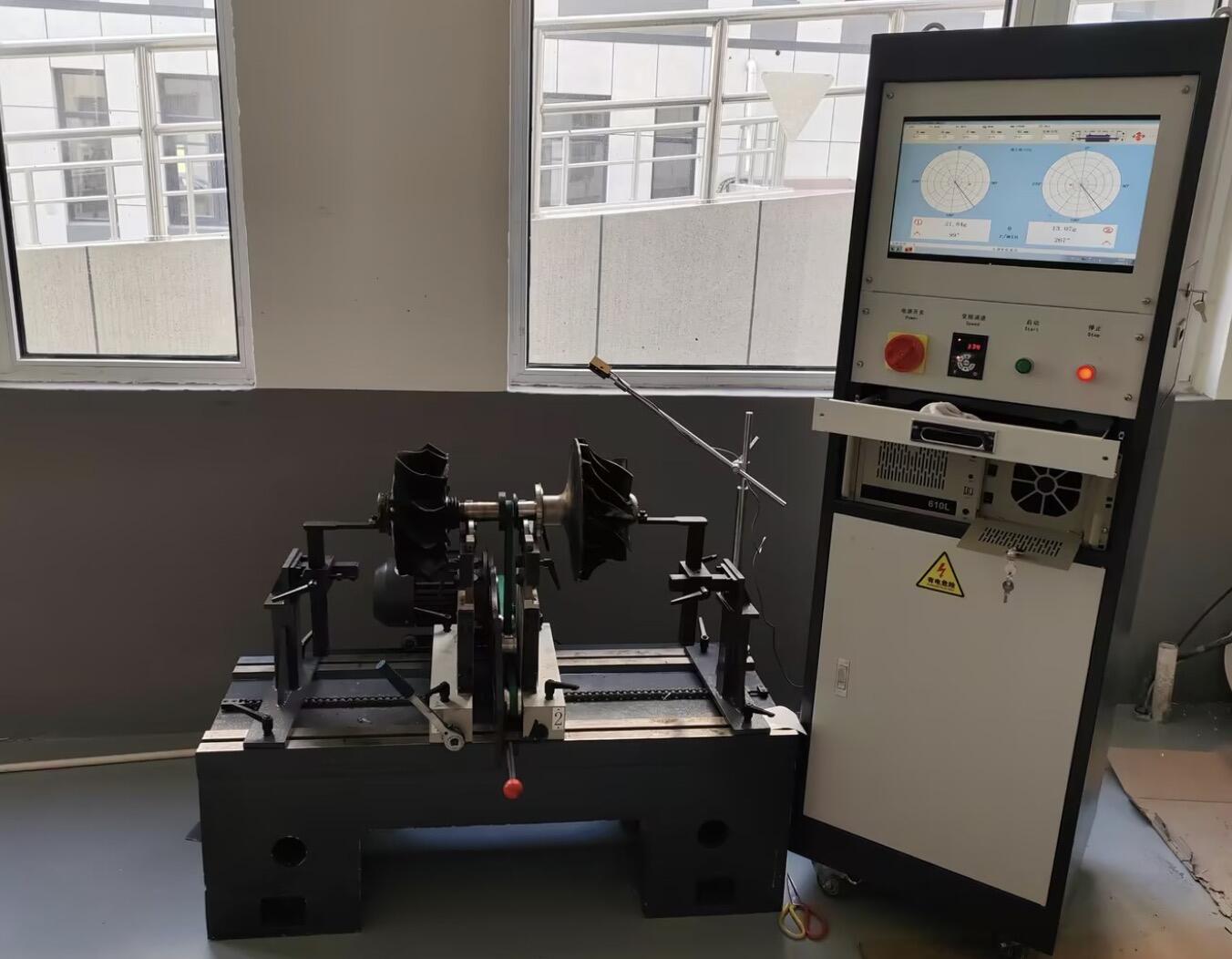

پایه و اساس دستگاههای متعادلکننده توربوشارژر و توربین برجسته، سیستمهای اسپیندل با سرعت بالا است که میتوانند ویژگیهای عملیاتی قطعات توربوشارژر را پوشش دهند. سیستمهای متعادلکننده درجه یک دارای اسپیندلهای موتوردار هستند که قادر به دستیابی به سرعتهای تا 80,000 دور بر دقیقه یا بیشتر میباشند و این امر شرایط واقعی کاری توربوشارژرهای مدرن را تأمین میکند. این اسپیندلها از فناوریهای پیشرفته یاتبها از جمله یاتبهای هوایی یا مجموعههای یاتب گلولهای دقیق بهره میبرند تا اصطکاک را به حداقل برسانند و اندازهگیریهای دقیق را در طول فرآیند متعادلسازی تضمین کنند. سیستمهای جبران دما در این دستگاهها، اثرات انبساط حرارتی را در نظر میگیرند که در غیر این صورت میتوانند دقت اندازهگیری را در سرعتهای چرخشی بالا تحت تأثیر قرار دهند.

تولیدکنندگان پیشرو سیستمهای پیشرفته جداسازی ارتعاش را به کار میگیرند که سیستم اندازهگیری را از اختلالات خارجی جدا میکنند و نتایجی سازگار و قابل تکرار تضمین میکنند. سیستمهای محرکه Spindle معمولاً از درایوهای فرکانس متغیر با الگوریتمهای دقیق کنترل سرعت استفاده میکنند که چرخش پایدار را در طول کل فرآیند بالانس حفظ میکنند. دستگاههای مدرن همچنین قابلیت شتابگیری و کاهش خودکار را دارند که به تدریج قطعه آزمون را شتاب میدهند و از چرخ توربینهای ظریف در برابر تنش مکانیکی ناگهانی محافظت میکنند و در عین حال دادههای جامع ارتعاش را در کل محدوده سرعت جمعآوری میکنند.

سیستمهای تصحیح چندصفحهای

دستگاههای مدرن بالانس کردن توربوشارژر و توربین، در قابلیتهای اصلاح چندصفحهای برجسته هستند و هم عدم تعادل ایستا و هم عدم تعادل دینامیکی را که معمولاً در مونتاژهای توربوشارژر رخ میدهد، برطرف میکنند. این سیستمها از چندین سنسور لرزش که بهصورت استراتژیک در اطراف مجموعه شفت قرار گرفتهاند، استفاده میکنند تا اطلاعات جامعی از عدم تعادل را از صفحات مختلف چرخش ثبت کنند. الگوریتمهای پیشرفته پردازش سیگنال، روابط دامنه و فاز سیگنالهای لرزش را تحلیل میکنند تا وزنهای دقیق اصلاحی و محل بهینه قرارگیری آنها روی مجموعه روتور تعیین شود.

نرمافزار محاسبه تصحیح مورد استفاده در دستگاههای بالانس پیشرفته، از روشهای ضریب تأثیر بهره میبرد که تعاملات پیچیده بین وزنههای تصحیح اعمالشده در صفحات مختلف را در نظر میگیرد. این رویکرد ریاضی تضمین میکند که تصحیحات انجامشده در یک صفحه، شرایط تعادل در صفحات مجاور را بهصورت منفی تحت تأثیر قرار ندهند و در نتیجه کیفیت تعادل کلی بهتری حاصل شود. بسیاری از سیستمهای مدرن همچنین دارای قابلیت محاسبه خودکار وزنه تصحیح با بررسی تحملات هستند و زمانی که وزنههای تصحیح محاسبهشده از حدود ازپیشتعیینشده فراتر روند، اپراتورها را هشدار میدهند؛ هشداری که ممکن است نشانه مشکلات مکانیکی اساسی در قطعه مورد آزمون باشد.

کاربردهای صنعتی و استانداردهای عملکرد

تولید توربوشارژر خودرو

صنعت خودرو بزرگترین بخش بازار را تشکیل میدهد ماشینهای تعادل توربوشارژر توربین که در آن تولیدکنندگان نیازمند فرآیندهای کنترل کیفیت سازگار برای تأمین مشخصات دقیق OEM هستند. سیستمهای متعادلساز تولیدی باید بتوانند نیازهای عبور حجم بالای تولید را فراهم کنند و در عین حال دقت اندازهگیری را در محدودههای باریک، معمولاً بین ۰٫۱ تا ۰٫۵ گرم در هر صفحه اصلاح، حفظ کنند. این دستگاهها بهصورت یکپارچه با خطوط تولید خودکار کار میکنند و دارای سیستمهای بارگیری پنوماتیکی یا سرووی هستند که مونتاژ توربوشارژرها را بهطور دقیق و قابل تکرار برای آزمایش در جای خود قرار میدهند.

سیستمهای مدیریت کیفیت در این دستگاهها بهصورت خودکار نتایج بالانس را مستند میکنند و گزارشهای دقیقی تولید میکنند که شامل اندازهگیریهای قبل و بعد، اطلاعات وزن تصحیحی و وضعیت انطباق با مشخصات تعیینشده است. سیستمهای پیشرفته دارای قابلیت کنترل آماری فرآیند هستند که روند بالانس را در طول زمان نظارت کرده و شاخصهای هشدار زودهنگامی برای انحراف احتمالی فرآیند یا سایش ابزار فراهم میکنند. ادغام این دستگاهها با سیستمهای برنامهریزی منابع سازمانی، امکان نظارت لحظهای بر تولید و ردیابی کیفیت در سراسر فرآیند تولید را فراهم میآورد.

خدمات پس از فروش و بازسازی

مراکز خدماتی شارژر توربینی و واحدهای بازسازی بهشدت به ماشینهای متعادلکننده توربین توربوشارژر متکی هستند که میتوانند طرحهای متنوع توربوشارژر از تولیدکنندگان مختلف را پشتیبانی کنند. این کاربردها به سیستمهای ابزارگیری انعطافپذیر نیاز دارند که بتوانند به سرعت با پیکربندیهای مختلف محور، چیدمان یاتاقانها و کلیه هندسههای مونتاژ سازگار شوند. ماشینهای متعادلکننده متمرکز بر خدمات معمولاً دارای طراحی تجهیزات ماژولار با قابلیت تعویض سریع هستند که زمان راهاندازی بین مدلهای مختلف توربوشارژر را به حداقل میرسانند.

قابلیتهای تشخیصی دستگاههای مدرن بالانسینگ در کاربردهای خدماتی بسیار ارزشمند هستند، جایی که تکنسینها باید قبل از تعیین رویههای تعمیر مناسب، وضعیت قطعات توربوشارژر استفادهشده را ارزیابی کنند. ویژگیهای پیشرفته تحلیل ارتعاشات میتوانند حالات خاص خرابی مانند سایش یاتاقان، تغییر شکل محور یا آسیب به چرخ توربین را شناسایی کنند که ممکن است از طریق بازرسی بصری بلافاصله مشخص نشوند. این بینشهای تشخیصی به تکنسینهای خدماتی اجازه میدهند تا برآوردهای دقیق تعمیر ارائه دهند و اقدامات اصلاحی مناسب را برای بازگرداندن عملکرد توربوشارژر به مشخصات اولیه توصیه کنند.

ویژگیهای کلیدی و معیارهای انتخاب

دقت اندازهگیری و تکرارپذیری

دقت اندازهگیری دستگاههای بالانس توربین توربوشارژر به طور مستقیم بر کیفیت قطعات بالانس شده و کارایی کلی عملیات تولید یا خدمات تأثیر میگذارد. سیستمهای بالانس باکیفیت، تکرارپذیری اندازهگیری را در محدوده ±0.05 گرم یا بهتر فراهم میکنند و نتایج سازگاری را در چرخههای آزمون متعدد از قطعات یکسان تضمین مینمایند. دستیابی به این سطح از دقت نیازمند سنسورهای ارتعاش پیشرفته است، که معمولاً شتابسنج یا ترانسدوسربوده و دارای حساسیت بالا و مشخصات عالی پاسخ فرکانسی در محدوده سرعت عملیاتی کاربردهای توربوشارژر هستند.

عوامل محیطی تأثیر قابل توجهی بر دقت اندازهگیری دارند و لذا نیازمند بررسی دقیق الزامات نصب و شرایط کاری هستند. ماشینهای بالانس پیشرفته از الگوریتمهای جبران دما بهره میبرند که بهصورت خودکار اندازهگیریها را بر اساس تغییرات دمای محیط تنظیم میکنند. سیستمهای جداسازی ارتعاشی، از جمله پلتفرمهای جداسازی هوایی یا فعال، اثرات اختلالات خارجی ناشی از ماشینآلات مجاور یا ارتعاشات ساختمان را به حداقل میرسانند. رویههای منظم کالیبراسیون با استفاده از استانداردهای مرجع مورد تأیید، دقت بلندمدت اندازهگیری و انطباق با استانداردهای کیفی مربوطه را تضمین میکنند.

ادغام نرمافزار و رابط کاربری

دستگاههای مدرن بالانس کردن توربوفشار، دارای بستههای نرمافزاری پیچیدهای هستند که فرآیند بالانس را سادهتر کرده و قابلیتهای جامع مدیریت داده را فراهم میکنند. رابطهای لمسی شهودی، اپراتورها را در طول رویههای استاندارد بالانس راهنمایی میکنند و احتمال خطاهای رویهای را کاهش داده و نتایج یکنواختی را بدون توجه به سطح تجربه اپراتور تضمین میکنند. این سیستمها معمولاً شامل رویههای بالانس از پیش برنامهریزیشده برای مدلهای متداول توربوفشار هستند که تنظیمات سرعت مناسب، پارامترهای اندازهگیری و معیارهای پذیرش را نیز در بر میگیرند.

ویژگیهای مدیریت داده امکان ثبت دقیق تمام عملیات بالانسینگ، از جمله شناسایی قطعات، پارامترهای آزمون، نتایج اندازهگیری و اقدامات اصلاحی انجامشده را فراهم میکنند. سیستمهای پیشرفته امکان ادغام با سیستمهای مدیریت کیفیت و سیستمهای اجرای تولید را دارند و جریان یکپارچه داده را در محیط تولید یا خدمات فراهم میکنند. قابلیتهای تشخیص از راه دور به تولیدکنندگان تجهیزات اجازه میدهند تا پشتیبانی فنی و کمک در عیبیابی ارائه دهند و زمان توقف را به حداقل رسانده و عملکرد بهینه ماشین را تضمین کنند.

نظرات مربوط به نگهداری و عملیات

نیازهای نگهداری پیشگیرانه

عملکرد مطمئن ماشینهای بالانس توربوشارژر و توربین نیازمند برنامههای جامع نگهداری پیشگیرانه است که هم مؤلفههای مکانیکی و هم الکترونیکی را در بر میگیرند. مونتاژهای اسپیندل نقاط حیاتی نگهداری محسوب میشوند و نیازمند بازرسی منظم وضعیت بلبرینگها، عملکرد سیستم روغنکاری و در صورت وجود، کشش تسمهٔ درایو هستند. عملکرد با سرعت بالا به مرور زمان باعث سایش قابل توجه این قطعات میشود و انجام نگهداری برنامهریزیشده برای حفظ دقت اندازهگیری و جلوگیری از خرابیهای پرهزینه ضروری است.

سنسورهای ارتعاش و الکترونیک اندازهگیری نیازمند بررسی دورهای کالیبراسیون با استفاده از استانداردهای معتبر هستند تا دقت مستمر آنها تضمین شود. عوامل محیطی مانند نوسانات دما، سطح رطوبت و آلودگی میتوانند در طول زمان عملکرد سنسور را تحت تأثیر قرار دهند. انجام دورهای رویههای تمیزکاری و اقدامات محافظتی به حفظ عملکرد بهینه سنسور و افزایش عمر مفید قطعات کمک میکند. ثبت و مستندسازی تمام فعالیتهای نگهداری، امکان تحلیل روند و بهینهسازی فواصل نگهداری را بر اساس شرایط عملیاتی واقعی و سابقه عملکرد قطعات فراهم میکند.

آموزش و صلاحیت اپراتور

استفاده مؤثر از دستگاههای تعادلسازی توربوشارژر و توربین نیازمند آموزش جامع اپراتور است که هم اصول نظری تعادلسازی و هم رویههای عملیاتی ماشین را پوشش میدهد. برنامههای آموزشی باید شامل تکنیکهای صحیح برخورد با قطعات، پروتکلهای ایمنی و رویههای عیبیابی برای مشکلات متداول عملیاتی باشد. درک رابطه بین ویژگیهای عدم تعادل و الگوهای ارتعاشی به اپراتورها اجازه میدهد تا نقصهای احتمالی قطعات را فراتر از شرایط ساده عدم تعادل شناسایی کنند.

بهروزرسانیهای آموزشی مستمر تضمین میکنند که اپراتورها با بهبودهای نرمافزاری، رویههای جدید تعادلسازی و استانداردهای در حال تحول صنعت همگام بمانند. بسیاری از سازندگان تجهیزات بستههای آموزشی جامعی ارائه میدهند که شامل آموزش عملی، مستندات دقیق و پشتیبانی فنی مستمر است. سرمایهگذاری در توسعه شایستگی اپراتورها بهطور مستقیم با بهرهوری بهتر، کاهش نرخ ضایعات و افزایش اثربخشی کلی تجهیزات مرتبط است.

مدلها و فناوریهای پیشرو در بازار

سیستمهای تولید با ظرفیت بالا

دستگاههای تعادلسازی توربوشارژر/توربین جهت کارخانههای تولیدی با حجم بالا، دارای ویژگیهای پیشرفته اتوماسیون هستند که حداکثر ظرفیت تولید را فراهم میکنند و در عین حال استانداردهای کیفی یکنواخت را حفظ میکنند. این سیستمها معمولاً دارای پیکربندیهای چندمحوره هستند که امکان تعادلسازی همزمان چندین قطعه را فراهم میکنند و بهطور قابل توجهی زمان چرخه تولید در کاربردهای تولید انبوه را کاهش میدهند. سیستمهای بارگیری و تخلیه خودکار که با شبکه نقالهها ادغام شدهاند، جریان بدون وقفه مواد را در سراسر فرآیند تعادلسازی فراهم میکنند.

سیستمهای پیشرفته تولید، قابلیتهای نظارت بر فرآیند در زمان واقعی را شامل میشوند که شاخصهای کلیدی عملکرد مانند زمان چرخه، نرخ بازده اولیه و اثربخشی کلی تجهیزات را ردیابی میکنند. ویژگیهای کنترل آماری فرآیند بهصورت خودکار روندهایی را شناسایی میکنند که ممکن است نشاندهنده انحراف فرآیند یا بدتر شدن وضعیت تجهیزات باشند و اجازه اقدامات پیشگیرانه در نگهداری را قبل از بروز مشکلات کیفی فراهم میکنند. ادغام با سیستمهای تولیدی سازمانی، دید جامعی نسبت به عملیات تعادلسازی و تأثیر آنها بر کارایی کلی تولید فراهم میکند.

راهحلهای قابل حمل و انعطافپذیر

دستگاههای تعادلسازی توربوشارژر و توربین قابل حمل، کاربردهای تخصصی را پوشش میدهند که در آنها امکان انتقال آسان قطعات به ایستگاههای ثابت تعادلسازی وجود ندارد یا نیاز به قابلیتهای خدمات در محل احساس میشود. این سیستمها با کاهش مقداری دقت اندازهگیری و ظرفیت، در عوض انعطافپذیری بیشتر در جابجایی و نصب را فراهم میکنند. سیستمهای قابل حمل مدرن، قابلیتهای اندازهگیری لازم برای بسیاری از کاربردهای تعمیر و خدمات را فراهم میآورند و در عین حال امکان تعادلسازی در محل را با راحتی بیشتری فراهم میکنند.

سیستمهای تعادلسازی انعطافپذیر که برای کاربردهای تحقیق و توسعه یا تولید با حجم پایین طراحی شدهاند، دارای ساختار ماژولار هستند که میتوانند محدوده گستردهای از ابعاد و پیکربندیهای قطعات را پشتیبانی کنند. این سیستمها معمولاً دارای ارتفاع شفت قابل تنظیم، آرایشهای متغیر در فیکسچر و قابلیتهای جامع اندازهگیری هستند که هم عملیات متعارف تعادلسازی و هم تحلیل دقیق ارتعاشات را برای اهداف توسعه قطعات پشتیبانی میکنند. انعطافپذیری این سیستمها، آنها را بهویژه برای سازمانهایی که با طرحهای متنوع توربوشارژر کار میکنند یا در حال توسعه فناوریهای جدید توربوشارژر هستند، بسیار ارزشمند میسازد.

سوالات متداول

دستگاههای مدرن تعادلسازی توربین توربوشارژر چه سطح دقتی میتوانند داشته باشند

دستگاههای مدرن تعادلسازی توربوشارژر و توربین میتوانند در کاربردهای تولیدی، تکرارپذیری اندازهگیری در حدود ±0.05 گرم یا بهتر را به دست آورند و برخی سیستمهای تخصصی به دقتهای بالاتری نیز دست مییابند. دقت واقعی به عواملی مانند کیفیت شفت، جداسازی ارتعاشات، فناوری سنسور و شرایط محیطی بستگی دارد. سیستمهای پریمیوم از جبرانکننده دما و پردازش پیشرفته سیگنال استفاده میکنند تا دقت یکنواختی را در شرایط عملیاتی متغیر حفظ کنند.

این دستگاهها چگونه با اندازهها و پیکربندیهای مختلف توربوشارژر سازگار میشوند

دستگاههای متعادلکننده توربین توربوشارژر معمولاً دارای سیستمهای ماژولار با اجزای قابل تنظیم هستند که میتوانند قطرهای مختلف شفت، چیدمان یاتاقانها و هندسه کلی مونتاژ را پشتیبانی کنند. بسیاری از سیستمها ابزارهای تعویض سریع دارند که امکان انتقال سریع در تنظیمات بین مدلهای مختلف توربوشارژر را فراهم میکنند. سیستمهای پیشرفته ممکن است قابلیت تنظیم خودکار ماژولار را داشته باشند که زمان راهاندازی را کاهش داده و خطاهای احتمالی اپراتور را در تغییر پیکربندی حذف میکنند.

برای عملکرد بهینه دستگاه چه نیازهای نگهداری لازم است

نگهداری معمولی ماشینهای تعادلسنج توربوشارژر شامل بازرسی و روانکاری بلبرینگهای شفت، بررسی کالیبراسیون سنسورهای ارتعاشی، تمیز کردن سطوح اندازهگیری و بهروزرسانی نرمافزار است. برنامههای نگهداری پیشگیرانه معمولاً از روتینهای روزانه تمیزکاری و بازرسی تا رویههای کالیبراسیون جامع سالانه متغیر است. مستندسازی صحیح نگهداری و تحلیل روند، بهینهسازی فواصل نگهداری و شناسایی مشکلات احتمالی قبل از اینکه بر دقت اندازهگیری یا در دسترس بودن ماشین تأثیر بگذارد، را تسهیل میکند.

آیا این ماشینها میتوانند با سیستمهای موجود مدیریت تولید یکپارچه شوند

بله، دستگاههای مدرن تعادلسنج توربوشارژر و توربین معمولاً دارای گزینههای ارتباطی جامع از جمله اترنت، ارتباطات سریال و پروتکلهای فیلدباس صنعتی هستند که امکان ادغام بدون درز با سیستمهای اجرای تولید، سیستمهای مدیریت کیفیت و پلتفرمهای برنامهریزی منابع سازمانی را فراهم میکنند. این ادغام، نظارت بلادرنگ بر تولید، جمعآوری خودکار دادهها و ردیابی جامع در سراسر فرآیند تولید یا خدمات را فراهم میکند. بسیاری از سیستمها همچنین قابلیت تشخیص از راه دور را برای پشتیبانی فنی بهتر و کمک در عیبیابی فراهم میکنند.