Comprendre les Principes Fondamentaux des Machines d'Équilibrage

Équilibrage Statique vs Dynamique : Différences Fondamentales

L'équilibrage statique signifie fondamentalement maintenir la machine immobile pendant l'inspection, ce qui permet de réduire les vibrations indésirables dans les pièces non rotatives. Cette méthode donne de bons résultats pour des éléments tels que les pales d'éventail ou les roues de voiture, qui doivent rester stables lorsqu'elles ne sont pas en mouvement. En revanche, l'équilibrage dynamique concerne les pièces en rotation. Le problème survient lorsque ces dernières ne sont pas correctement équilibrées, ce qui génère des vibrations importantes pendant leur fonctionnement. Pensez par exemple aux rotors de turbine ou aux vilebrequins de moteur. Si ceux-ci ne sont pas correctement équilibrés dès le départ, ils s'useront beaucoup plus rapidement que la normale, pouvant même causer des dommages sérieux à l'équipement environnant.

Ces méthodes d'équilibrage font vraiment une différence quant aux performances des machines dans le temps. Prenons l'équilibrage dynamique, il empêche ces problèmes de roulements gênants qui affectent de nombreux systèmes tournants. Les machines durent plus longtemps et fonctionnent mieux globalement une fois ce problème résolue. Les industries ont tendance à choisir différentes approches d'équilibrage en fonction du type d'équipement avec lequel elles travaillent au quotidien. Les fabricants aérospatiaux et les constructeurs automobiles, par exemple, ont absolument besoin de l'équilibrage dynamique pour les pièces moteur. Ils savent par expérience qu'appliquer correctement cet équilibrage signifie des opérations plus sûres et de meilleures performances moteur à long terme. Les enjeux sont tout simplement trop élevés pour ne pas réaliser correctement l'équilibrage dans ces applications critiques.

Applications communes à tous les secteurs d’activité

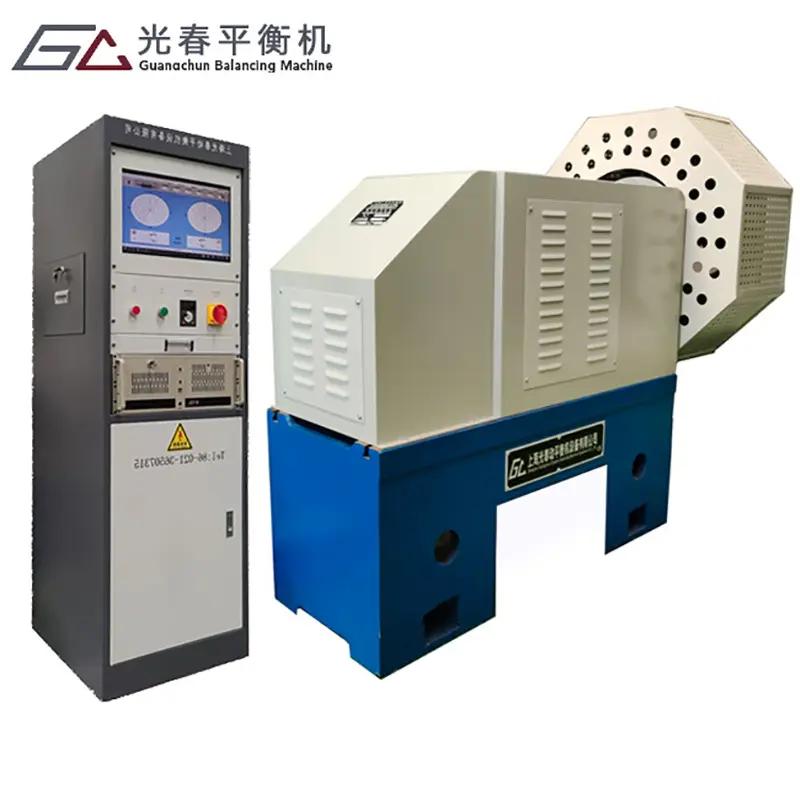

Les machines d'équilibrage interviennent dans de nombreux secteurs aujourd'hui, allant des automobiles aux avions, et même à la fabrication de machines lourdes. Prenons l'exemple de l'industrie automobile, où ces appareils sont largement utilisés pour équilibrer correctement les vilebrequins lors de la construction des moteurs. Et que dire des avions ! Les techniciens chargés de l'entretien des réacteurs ont besoin de machines d'équilibrage pour vérifier l'équilibre des rotors dans les turbines : en effet, si quelque chose dévie de sa trajectoire, disons simplement que personne ne souhaite une panne moteur en plein vol. En bref, ces machines permettent à tout le système de fonctionner en douceur, sans provoquer de vibrations inutiles susceptibles d'endommager les composants avec le temps.

Les données sectorielles montrent que les machines d'équilibrage sont assez répandues dans les différents secteurs de la fabrication, et indiquent que la production est plus importante et le fonctionnement plus fluide lorsque les équipements restent correctement équilibrés. Observons ce qui se passe en pratique : les machines qui maintiennent un bon équilibre ont tendance à tomber moins souvent en panne et nécessitent moins de réparations avec le temps, un aspect important pour les fabricants soucieux de maintenir une production continue tout en réalisant des bénéfices. Au-delà des économies réalisées sur les pièces et la main-d'œuvre, les systèmes équilibrés rendent les lieux de travail plus sûrs pour les employés et réduisent le gaspillage d'énergie. C'est pourquoi la plupart des usines ne peuvent plus fonctionner correctement sans un certain type de dispositif d'équilibrage de nos jours.

Critères de sélection critiques pour les machines d'équilibrage

Capacité de poids et spécifications de taille

Le choix de la bonne machine d'équilibrage commence par l'examen des types de pièces à équilibrer. Le poids et les dimensions jouent un rôle essentiel à ce niveau, car différentes machines peuvent supporter des charges variées et s'adapter à des tailles diverses. Par expérience, certaines machines conçues pour des pièces grandes et lourdes ne sont tout simplement pas adaptées pour des travaux plus petits, faute d'espace suffisant. Il est donc crucial de bien connaître les caractéristiques techniques telles que la capacité maximale de charge et la compatibilité du châssis avec les dimensions réelles des pièces à traiter. En fin de compte, personne ne souhaite une machine qui peine à accomplir des tâches élémentaires ou qui affiche des performances insuffisantes simplement parce qu'elle n'a pas été correctement choisie en fonction des exigences du travail.

Exigences de précision pour différents cas d'utilisation

Les machines d'équilibrage nécessitent différents niveaux de précision selon leur utilisation réelle. Prenons l'exemple des moteurs automobiles par rapport aux ventilateurs industriels. Les moteurs requièrent généralement des tolérances bien plus strictes que les ventilateurs, en raison de la sensibilité des composants moteurs aux déséquilibres. Choisir la bonne machine consiste à trouver celle qui atteint ces cibles de précision spécifiques pour la tâche à accomplir. Au cours des dernières années, les progrès technologiques et les techniques de mesure améliorées ont rendu les machines d'équilibrage beaucoup plus précises qu'auparavant. Les entreprises doivent également porter attention aux certifications de qualité et respecter les normes du secteur si elles souhaitent que leurs machines atteignent systématiquement ces niveaux de précision. Lorsque tous ces aspects sont correctement pris en compte, les fabricants disposent alors d'équipements qui fonctionnent efficacement jour après jour, sans rencontrer de problèmes futurs liés au non-respect des exigences standard.

Fonctionnalités avancées et considérations technologiques

Systèmes informatisés contre opération manuelle

Les systèmes d'équilibrage informatisés ont véritablement transformé la manière dont nous abordons les travaux d'équilibrage des machines, apportant une meilleure précision, des fonctions automatiques et un suivi bien plus efficace qu'auparavant. Les méthodes manuelles dépendent largement de la personne qui effectue le travail à un moment donné, alors que les systèmes contrôlés par ordinateur fournissent systématiquement les mêmes résultats, réduisant ainsi les erreurs humaines. Prenons l'exemple de l'équilibrage des moteurs, où même de légères imperfections peuvent perturber l'ensemble du fonctionnement. Ces systèmes automatisés accélèrent le processus car ils réalisent les ajustements et les calibrations bien plus rapidement que ne le pourrait un opérateur humain. À travers divers secteurs industriels, on observe clairement une tendance vers une automatisation croissante des tâches d'équilibrage. Les fabricants cherchent à rester compétitifs et à produire davantage en moins de temps, ce qui explique pourquoi de nombreux ateliers effectuent cette transition. Les entreprises qui adoptent ces solutions basées sur l'informatique constatent des améliorations en termes de précision ainsi que d'efficacité globale des processus. C'est pourquoi un nombre croissant d'usines préfère aujourd'hui utiliser des équipements d'équilibrage informatisés pour répondre aux exigences rapides et exigeantes de l'industrie moderne.

Machines spécialisées pour des environnements uniques

L'aéronautique et les opérations sous-marines dépendent largement d'équipements spéciaux d'équilibrage, car ces secteurs font face à des conditions de fonctionnement extrêmement difficiles. Pensez à quel point il peut faire chaud ou froid dans l'espace ou en profondeur dans l'océan, des environnements où les machines standard échoueraient simplement. Des progrès récents en science des matériaux et en technologie de détection ont rendu possible le fonctionnement fiable de ces machines dans des conditions aussi hostiles. Prenons l'exemple de la fabrication aéronautique. Les systèmes d'équilibrage doivent y intégrer des caractéristiques spéciales, notamment des mécanismes d'ajustement thermique et des composants de détection très sensibles, afin de maintenir une mesure précise malgré les variations rapides des conditions. Sous l'eau, les fabricants installent des boîtiers parfaitement étanches pour empêcher l'eau salée de détériorer les composants internes avec le temps. Toutes ces adaptations spécifiques permettent aux machines d'équilibrage de durer plus longtemps tout en fournissant des mesures précises, quel que soit l'environnement rude dans lequel elles sont placées. Quand les entreprises comprennent vraiment les exigences spécifiques de leur marché, elles parviennent à concevoir des solutions d'équilibrage qui dépassent les exigences de base et commencent à fixer de nouvelles normes dans ces domaines spécialisés.

Facteurs opérationnels et exigences de maintenance

Calibrage et cohérence des mesures

Il est très important de maintenir correctement les machines d'équilibrage calibrées pour des mesures précises. Lorsque cette maintenance de base est négligée, les machines commencent à fournir des relevés qui ne correspondent plus. La plupart des ateliers s'en tiennent à des vérifications régulières pendant lesquelles ils ajustent les capteurs et règlent les pièces usées au fil du temps. Pour les fabricants, des mesures constantes signifient moins de rejets sur la chaîne de production, car même de petites erreurs peuvent entraîner de gros problèmes par la suite. Les experts de l'ISO maîtrisent parfaitement ces aspects et recommandent par exemple des recalibrations annuelles ou chaque fois que des travaux majeurs ont été effectués sur l'équipement lui-même. Suivre ces recommandations ne consiste pas seulement à cocher des cases : cela permet réellement de maintenir un fonctionnement optimal sur l'ensemble de l'usine et conduit à de meilleurs produits finaux.

Pratiques d'entretien pour une fiabilité à long terme

Le bon fonctionnement des machines d'équilibrage nécessite un entretien régulier que la plupart des opérateurs considèrent comme essentiel. Des inspections régulières, l'élimination des débris et l'application de lubrifiant frais permettent très souvent de détecter de petits problèmes avant qu'ils ne deviennent des pannes majeures à long terme. Lorsque les machines commencent effectivement à présenter des anomalies, un bon dépannage implique généralement d'effectuer au préalable quelques diagnostics basiques, permettant ainsi aux techniciens de réparer rapidement la cause du problème, sans avoir à attendre une panne complète. La plupart des manuels techniques contiennent d'ailleurs des instructions claires et étape par étape pour assurer correctement l'entretien de ces machines. Suivre ces recommandations n'est pas seulement une question de conformité réglementaire ; cela permet réellement d'augmenter significativement la durée de vie des équipements. Nous avons constaté que des entreprises parvenaient à réaliser des économies importantes sur le long terme en respectant simplement les plannings d'entretien prévus, plutôt que de laisser fonctionner les machines jusqu'à ce qu'elles tombent complètement en panne.

Analyse coûts et stratégie de mise en œuvre

Calcul du ROI pour les environnements industriels

Comprendre le retour sur investissement des machines d'équilibrage aide les entreprises à évaluer les économies ou gains financiers possibles lorsque ces appareils sont utilisés dans des environnements de fabrication. Lors de l'analyse des calculs de ROI, deux facteurs principaux se distinguent : la réduction du temps d'arrêt dû aux pannes et l'amélioration globale de la qualité des produits, ce qui permet aux usines de produire davantage sans interruption. Prenons l'exemple des fabricants de pièces automobiles : nombreux sont ceux à avoir constaté un fonctionnement plus fluide de leurs lignes de production après l'installation de systèmes d'équilibrage, entraînant des marges bénéficiaires accrues. Des données réelles appuient également cela. Une récente enquête menée auprès d'ateliers de métallurgie a montré que ceux ayant investi dans la technologie d'équilibrage ont constaté une réduction moyenne des coûts de maintenance d'environ 30 % sur cinq ans. Au-delà des avantages immédiats, l'équilibrage effectué dès le départ protège réellement les machines à long terme. Les machines tombent moins souvent en panne, les techniciens passent moins de temps à résoudre des problèmes, et surtout, les équipements durent plus longtemps qu'ils ne le feraient autrement.

Installation et formation des opérateurs

L'installation correcte des machines d'équilibrage et la formation appropriée des opérateurs quant à leur utilisation font toute la différence quant à l'efficacité réelle de ces systèmes. Lorsque des professionnels prennent en charge l'installation, ils respectent des protocoles de sécurité qui protègent tout le monde, tout en assurant un fonctionnement fluide des machines sans problèmes imprévus. La formation des opérateurs est tout aussi essentielle, car elle permet aux employés d'apprendre à utiliser l'équipement au quotidien, de résoudre les petits problèmes qui surviennent et d'exploiter pleinement les capacités des machines. Les membres du personnel bien formés commettent généralement moins d'erreurs pendant les opérations, ce qui donne de meilleurs résultats globaux. En outre, les travailleurs formés comprennent les routines d'entretien et les procédures de sécurité, ce qui leur permet de protéger à la fois le matériel coûteux et leurs collègues sur le site. Les entreprises qui investissent du temps dès le départ dans un paramétrage et une formation adéquats constatent généralement plus rapidement des retours en termes de gains de productivité issus de leurs opérations d'équilibrage.

Frequently Asked Questions (FAQ)

Quelle est la différence entre l'équilibrage statique et dynamique ?

L'équilibrage statique implique que la machine reste immobile pour minimiser les vibrations, idéal pour les pièces non rotatives. L'équilibrage dynamique évalue les composants rotatifs pour éviter des vibrations importantes pendant le fonctionnement, crucial pour améliorer la durée de vie et l'efficacité de la machine.

Pourquoi les machines d'équilibrage sont-elles importantes dans les industries comme l'aéronautique et l'automobile ?

Les machines d'équilibrage sont essentielles dans les industries aéronautique et automobile car elles assurent que des composants comme les vilebs soient efficaces, améliorant la sécurité et la qualité des performances.

Comment les systèmes informatisés améliorent-ils les opérations des machines d'équilibrage ?

Les systèmes informatisés augmentent la précision, réduisent les erreurs humaines et permettent des processus plus rapides, augmentant ainsi la fiabilité et l'efficacité des opérations des machines d'équilibrage.

Quelles sont certaines pratiques d'entretien pour les machines d'équilibrage ?

Les pratiques clés d'entretien incluent des inspections régulières, le nettoyage, la lubrification et l'utilisation de tests diagnostiques pour identifier les problèmes tôt et prévenir les pannes, en assurant une fiabilité et une performance à long terme.

Table des Matières

- Comprendre les Principes Fondamentaux des Machines d'Équilibrage

- Critères de sélection critiques pour les machines d'équilibrage

- Fonctionnalités avancées et considérations technologiques

- Facteurs opérationnels et exigences de maintenance

- Analyse coûts et stratégie de mise en œuvre

-

Frequently Asked Questions (FAQ)

- Quelle est la différence entre l'équilibrage statique et dynamique ?

- Pourquoi les machines d'équilibrage sont-elles importantes dans les industries comme l'aéronautique et l'automobile ?

- Comment les systèmes informatisés améliorent-ils les opérations des machines d'équilibrage ?

- Quelles sont certaines pratiques d'entretien pour les machines d'équilibrage ?