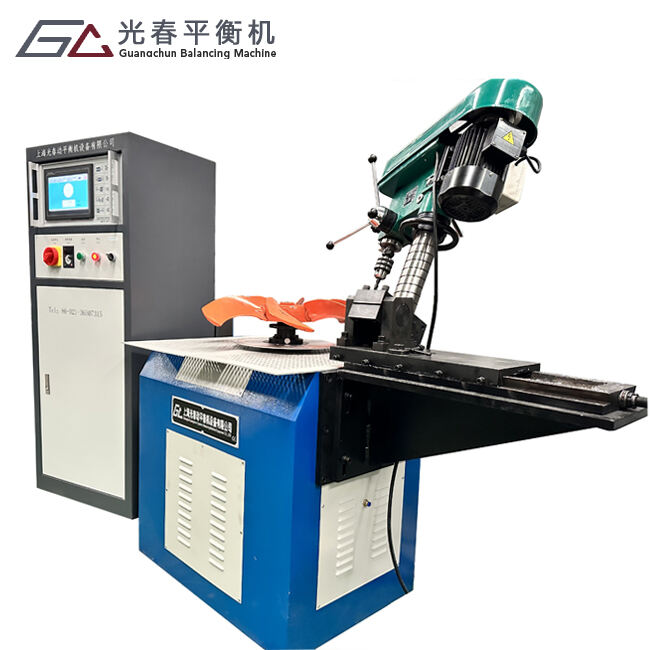

Les machines industrielles d'équilibrage de turbines de turbocompresseurs représentent une infrastructure critique dans les installations de fabrication modernes, nécessitant des protocoles de maintenance rigoureux afin d'assurer des performances optimales et une durée de vie prolongée. Ces machines sophistiquées jouent un rôle essentiel dans les industries automobile, aérospatiale et de production d'énergie, où l'équilibrage de précision influence directement la fiabilité des équipements et les normes de sécurité. La maintenance adéquate des machines d'équilibrage de turbines de turbocompresseurs implique des procédures d'inspection systématiques, la vérification de l'étalonnage et des protocoles d'entretien préventif qui minimisent les temps d'arrêt tout en maximisant la précision des mesures. La compréhension des exigences fondamentales en matière de maintenance pour ces instruments de précision permet aux opérateurs de garantir une qualité d'équilibrage constante, de réduire les coûts opérationnels et d'éviter les pannes coûteuses des équipements.

Protocoles d'inspection et de nettoyage quotidiens

Évaluation de l'état de surface

Un contrôle régulier de la surface des machines d'équilibrage de turbine de turbocompresseur permet d'éviter l'accumulation de contaminants pouvant compromettre la précision des mesures et les performances mécaniques. Les opérateurs doivent examiner toutes les surfaces accessibles à la recherche de résidus d'huile, de particules métalliques ou de débris étrangers susceptibles d'interférer avec les composants de mesure sensibles. Les protocoles de nettoyage quotidiens doivent inclure un essuyage complet des surfaces de mesure à l'aide de chiffons sans peluches et de solvants appropriés recommandés par le fabricant. Le boîtier de broche et les surfaces des paliers nécessitent une attention particulière, car toute contamination dans ces zones affecte directement la précision de rotation et peut entraîner des erreurs de mesure lors des opérations d'équilibrage.

L'inspection visuelle des connexions électriques et des panneaux de commande constitue un autre élément essentiel des procédures de maintenance quotidienne des machines d'équilibrage de turbocompresseurs-turbines. Des connexions lâches, des câbles endommagés ou des signes d'arc électrique peuvent indiquer des problèmes en cours de développement nécessitant une attention immédiate. Les opérateurs doivent vérifier tous les dispositifs d'arrêt d'urgence, les systèmes de verrouillage de sécurité et les protections afin de s'assurer qu'ils fonctionnent correctement et offrent une protection adéquate pendant le fonctionnement de la machine. La documentation des résultats des inspections quotidiennes permet d'établir des tendances en matière de maintenance et de planifier une maintenance prédictive en fonction des modes d'usure observés et des taux de dégradation des composants.

Procédures de vérification de l'étalonnage

Les vérifications quotidiennes d'étalonnage garantissent que les machines d'équilibrage des turbines de turbocompresseurs conservent une précision de mesure dans les tolérances spécifiées pendant toute la durée des périodes d'exploitation prolongées. Les procédures d'étalonnage standard impliquent généralement l'utilisation de masses étalons certifiées placées en des positions connues afin de vérifier la capacité de la machine à détecter et mesurer avec précision les déséquilibres. Ces contrôles de vérification doivent suivre les protocoles spécifiés par le fabricant et utiliser des normes d'étalonnage traçables afin de maintenir la traçabilité des mesures et la conformité aux systèmes de management de la qualité. L'enregistrement des résultats d'étalonnage dans les journaux de maintenance fournit des données précieuses pour suivre la dérive des mesures et planifier des services d'étalonnage complets.

La stabilisation de la température représente un autre facteur crucial dans la vérification de l'étalonnage des machines d'équilibrage des turbines de turbocompresseurs, car les effets thermiques peuvent fortement influencer la précision des mesures. Les machines doivent bénéficier d'un temps de préchauffage suffisant avant d'effectuer les vérifications d'étalonnage, en particulier dans des environnements où les variations de température sont importantes. Les facteurs environnementaux tels que l'humidité, les vibrations provenant d'équipements voisins et les courants d'air peuvent également affecter la stabilité des mesures et doivent être maîtrisés ou compensés pendant les procédures d'étalonnage. Une surveillance régulière de l'environnement permet de maintenir des conditions de fonctionnement constantes, favorisant ainsi des résultats fiables lors de la vérification de l'étalonnage.

Entretien des composants mécaniques

Entretien de la broche et des roulements

L'ensemble de la broche constitue le cœur des machines d'équilibrage de turbines de turbocompresseurs et nécessite une attention particulière en matière de maintenance afin de préserver la précision de rotation et d'allonger la durée de service. La lubrification appropriée des roulements de la broche doit suivre les intervalles spécifiés par le fabricant et utiliser des lubrifiants homologués, capables d'assurer des performances optimales sous diverses conditions de charge et de vitesse. Une sur-lubrification peut entraîner un frottement excessif et un échauffement, tandis qu'une lubrification insuffisante conduit à une usure prématurée des roulements et à une défaillance potentielle de la broche. Une surveillance régulière de la température de la broche pendant le fonctionnement permet d'identifier les problèmes de lubrification ou la détérioration des roulements avant qu'une défaillance catastrophique ne se produise.

Les mesures de battement de broche fournissent une évaluation quantitative de la précision mécanique et aident à déterminer le moment où une rénovation ou un remplacement de la broche devient nécessaire. Des comparateurs de précision ou des systèmes de mesure laser peuvent détecter de légères variations de la concentricité de la broche qui pourraient ne pas être visibles en fonctionnement normal, mais qui pourraient affecter significativement la précision d'équilibrage. L'établissement de mesures de battement de référence pour les machines neuves ou récemment entretenues d'équilibrage des turbines de turbocompresseurs permet aux opérateurs de suivre la dégradation mécanique au fil du temps et de planifier des interventions de maintenance avant que les spécifications de précision ne soient dépassées.

Entretien du système de transmission

L'entretien du moteur d'entraînement garantit que les machines d'équilibrage de turbine de turbocompresseur fonctionnent à des vitesses spécifiées avec une vibration minimale et des caractéristiques d'accélération régulières. L'inspection régulière des balais, des collecteurs et des connexions électriques du moteur permet d'éviter des pannes inattendues pouvant interrompre les plannings de production. Les variateurs de fréquence nécessitent un contrôle périodique des ventilateurs de refroidissement, des dissipateurs thermiques et des composants électriques internes afin de maintenir une gestion thermique adéquate et des performances électriques optimales. Le réglage et le remplacement de la tension de la courroie d'entraînement aux intervalles recommandés préviennent les problèmes de transmission de puissance qui pourraient affecter la régularité de l'opération d'équilibrage.

L'alignement du couplage entre les moteurs d'entraînement et les ensembles de broche nécessite une vérification périodique afin de prévenir l'usure prématurée des roulements et d'assurer une transmission de puissance fluide. Un mauvais alignement génère des vibrations indésirables qui peuvent compromettre la précision des mesures et créer des contraintes supplémentaires sur les composants mécaniques de toute la chaîne de transmission. Les outils d'alignement laser permettent une mesure précise de l'alignement du couplage et facilitent des réglages exacts qui minimisent les contraintes mécaniques. L'entretien adéquat des accouplements inclut un examen régulier à la recherche de signes d'usure, de fissures ou de détérioration pouvant indiquer la nécessité d'un remplacement ou de services de réalignement.

Entretien et étalonnage du système électronique

Maintenance et alignement des capteurs

Les capteurs de vibration sur les machines d'équilibrage des turbocompresseurs nécessitent un examen et un nettoyage réguliers afin de maintenir leur sensibilité et d'éviter la dégradation du signal, ce qui pourrait compromettre la précision des mesures. L'intégrité du montage des capteurs doit être vérifiée périodiquement afin d'assurer un couplage mécanique correct avec la structure de la machine et d'éviter les connexions lâches qui pourraient générer des erreurs de mesure. Les câbles doivent être inspectés afin de détecter tout signe de dommage, de corrosion ou d'usure pouvant provoquer des problèmes intermittents de signal pendant le fonctionnement. Les câbles blindés utilisés dans les circuits de capteurs requièrent une attention particulière afin de préserver leur immunité aux interférences électromagnétiques et la qualité du signal.

La vérification de l'étalonnage du capteur consiste à comparer les signaux de sortie du capteur avec des signaux de référence connus afin de confirmer la précision et la linéarité des mesures sur toute la plage de fonctionnement prévue. Un équipement d'essai électronique capable de générer des signaux précis de simulation de vibrations permet d'effectuer des tests complets des capteurs sans nécessiter de sources mécaniques de vibration. Les caractéristiques de compensation en température doivent être vérifiées pour les capteurs fonctionnant dans des environnements présentant des variations thermiques importantes, car les effets thermiques peuvent provoquer une dérive de mesure dans les capteurs sensibles machines d'équilibrage de turbine de turbocompresseur . La documentation des tendances de performance des capteurs aide à prédire le moment où des interventions de réétalonnage ou de remplacement deviennent nécessaires.

Diagnostics du système de contrôle

Les diagnostics du système de contrôle pour les machines d'équilibrage des turbocompresseurs impliquent un test systématique des circuits d'entrée et de sortie afin de vérifier le bon fonctionnement des fonctions de mesure et de contrôle. Les routines de diagnostic intégrées fournies par les fabricants peuvent détecter des problèmes naissants dans les circuits électroniques avant qu'ils ne provoquent des défaillances opérationnelles. La sauvegarde régulière des logiciels du système de contrôle et des paramètres de configuration protège contre la perte de données et permet un rétablissement rapide du système après une défaillance de composants électroniques. Les mises à jour logicielles et correctifs de sécurité doivent être appliqués conformément aux recommandations du fabricant afin de maintenir la fiabilité du système et la protection contre les cybermenaces.

Les tests de l'interface de communication garantissent un échange de données correct entre les machines d'équilibrage des turbocompresseurs et des turbines et les systèmes externes tels que les bases de données de gestion de la qualité ou les réseaux de contrôle de production. Les problèmes de connectivité réseau peuvent interrompre les fonctions de journalisation et de rapport des données, qui soutiennent les exigences d'assurance qualité et de surveillance de la production. La vérification régulière des circuits d'arrêt d'urgence et des dispositifs de verrouillage de sécurité permet de s'assurer que les systèmes de protection fonctionnent correctement et offrent une protection adéquate du personnel pendant le fonctionnement de la machine. La documentation des résultats des tests de diagnostic crée des dossiers de maintenance précieux qui facilitent le dépannage et les procédures de réclamation sous garantie.

Contrôle environnemental et considérations relatives aux installations

Gestion de la Température et de l'Humidité

Le contrôle environnemental autour des machines d'équilibrage des turbocompresseurs et turbines influence significativement la précision des mesures et la durée de vie du matériel par ses effets sur la stabilité mécanique et la performance électronique. Les fluctuations de température provoquent une dilatation et une contraction thermiques des composants mécaniques, pouvant entraîner des erreurs de mesure et des contraintes mécaniques. Le maintien d'une température ambiante stable dans les plages spécifiées par le fabricant exige des systèmes de chauffage, de ventilation et de climatisation adaptés, capables de gérer les charges thermiques dégagées par les équipements d'équilibrage et les machines associées. La maîtrise de l'humidité empêche la formation de condensation sur les composants électroniques sensibles et réduit les risques de corrosion des pièces mécaniques.

La gestion de la qualité de l'air comprend des systèmes de filtration qui éliminent les contaminants aériens susceptibles d'interférer avec les fonctions de mesure de précision ou d'accélérer l'usure des composants. Les particules de poussière peuvent s'accumuler sur des surfaces sensibles et nuire à la précision des mesures, tandis que les vapeurs chimiques provenant de procédés voisins pourraient provoquer la corrosion ou la dégradation des composants électroniques. Une surveillance régulière des conditions environnementales à l'aide d'instruments étalonnés fournit des données permettant d'optimiser les systèmes de contrôle des installations et d'identifier les facteurs environnementaux susceptibles d'affecter les performances des machines. L'enregistrement des données environnementales crée des historiques qui facilitent le diagnostic des pannes et aident à identifier des corrélations entre les conditions environnementales et les tendances de précision des mesures.

Isolement vibratoire et considérations structurelles

La conception de la fondation et les systèmes d'isolation vibratoire protègent les machines d'équilibrage des turbocompresseurs et turbines des sources de vibrations externes pouvant compromettre la précision des mesures et la stabilité mécanique. Une conception adéquate de la fondation implique une masse et une rigidité suffisantes pour résister aux forces vibratoires générées pendant les opérations d'équilibrage, tout en isolant la machine des vibrations du bâtiment causées par d'autres équipements. Des plots d'isolation vibratoire ou des systèmes d'isolation active peuvent être nécessaires dans les installations présentant des niveaux de vibration ambiante importants ou lorsque plusieurs machines fonctionnent à proximité.

Un examen régulier des composants de fixation et des systèmes d'isolation garantit l'efficacité continue des mesures de contrôle des vibrations et empêche la dégradation pouvant permettre aux vibrations externes d'affecter les performances de la machine. Des modifications structurelles apportées aux bâtiments ou des changements dans le fonctionnement des équipements voisins peuvent modifier l'environnement vibratoire et nécessitent une réévaluation de l'adéquation du système d'isolation. Une surveillance périodique des vibrations à l'aide d'instruments sensibles permet de quantifier les niveaux de vibration ambiante et de vérifier que les systèmes d'isolation conservent leur efficacité au fil du temps. L'entretien adéquat de la structure comprend l'inspection des boulons d'ancrage, de l'intégrité de la fondation et des composants du système d'isolation afin d'éviter les problèmes mécaniques susceptibles d'affecter la stabilité de la machine.

Planification et tenue des dossiers de maintenance préventive

Élaboration d'un planning d'entretien

La planification efficace de la maintenance préventive pour les machines d'équilibrage des turbocompresseurs et turbines combine les recommandations du fabricant avec l'expérience opérationnelle et les facteurs environnementaux propres à chaque installation. Les intervalles de maintenance doivent tenir compte du niveau d'utilisation, des conditions de fonctionnement et de la criticité des opérations d'équilibrage pour les processus de production. Les machines à forte utilisation fonctionnant dans des environnements exigeants nécessitent généralement des intervalles de maintenance plus fréquents que celles utilisées occasionnellement pour des contrôles qualité ou des applications de recherche. Des considérations saisonnières, telles que les températures extrêmes ou les variations d'humidité, peuvent nécessiter un ajustement des calendriers de maintenance afin de prendre en compte l'impact environnemental sur les performances des équipements.

La planification de la maintenance basée sur les risques privilégie les composants et systèmes critiques ayant le plus grand impact sur la disponibilité des machines et la précision des mesures. L'analyse statistique des données historiques de maintenance permet d'identifier les composants présentant des modes de défaillance prévisibles et d'optimiser les intervalles de remplacement afin de minimiser à la fois les coûts de maintenance et les pannes inattendues. La coordination avec les plannings de production garantit que les activités de maintenance planifiées ont lieu pendant les périodes de demande opérationnelle réduite, limitant ainsi les perturbations de production. Des procédures de maintenance d'urgence doivent être mises en place pour gérer les défaillances imprévues tout en minimisant les risques pour la sécurité et les dommages aux équipements.

Exigences en matière de documentation et de conformité

Une documentation complète sur la maintenance des machines d'équilibrage des turbocompresseurs et turbines soutient la conformité réglementaire, les exigences de garantie et les initiatives d'amélioration continue. Les dossiers de maintenance doivent inclure des descriptions détaillées des travaux effectués, des pièces remplacées, des résultats d'étalonnage, ainsi que toute observation concernant l'état de la machine ou les tendances de performance. Les systèmes de documentation numérique permettent un stockage, une récupération et une analyse efficaces des données, tout en assurant une sauvegarde contre la perte d'informations. Des formats de rapport standardisés facilitent l'analyse et la comparaison des données entre plusieurs machines ou installations.

Les exigences en matière de conformité réglementaire varient selon les secteurs d'activité et les emplacements géographiques, mais incluent généralement la documentation de la traçabilité de l'étalonnage, les essais des systèmes de sécurité et les résultats de la surveillance environnementale. Les exigences du système de management de la qualité peuvent imposer des procédures de maintenance spécifiques ainsi que des formats de documentation afin de conserver le statut de certification. La préparation régulière aux audits implique l'organisation des dossiers de maintenance et la vérification que tous les documents requis sont à jour et facilement accessibles. Les dossiers de formation du personnel de maintenance doivent attester de leur compétence pour réaliser les procédures de maintenance requises et utiliser les outils ou équipements spécialisés nécessaires au service des machines d'équilibrage des turbocompresseursturbines.

FAQ

À quelle fréquence les machines d'équilibrage des turbocompresseursturbines doivent-elles subir un étalonnage complet ?

L'étalonnage complet des machines d'équilibrage de turbocompresseurs turbines s'effectue généralement annuellement ou semestriellement, selon le niveau d'utilisation et les exigences de précision. Les applications à haute précision ou les environnements à usage intensif peuvent nécessiter un étalonnage trimestriel afin de maintenir la traçabilité des mesures et les spécifications d'exactitude. Le calendrier d'étalonnage doit suivre les recommandations du fabricant tout en tenant compte des exigences réglementaires et des normes du système de management de la qualité. Des vérifications régulières entre les étalonnages formels permettent d'identifier les dérives de mesure et de déterminer si un calendrier d'étalonnage accéléré est nécessaire.

Quels sont les problèmes d'entretien les plus fréquents sur les machines d'équilibrage de turbocompresseurs turbines ?

Les problèmes courants d'entretien incluent l'usure des roulements dans les ensembles de broche, la dérive ou la contamination des capteurs, la détérioration des courroies d'entraînement et le vieillissement des composants électroniques. Les facteurs environnementaux tels que les fluctuations de température, les vibrations provenant d'équipements voisins et la contamination due aux processus de fabrication contribuent à une usure accélérée et à une dégradation des performances. Un entretien préventif régulier visant ces modes de défaillance courants réduit considérablement les interruptions imprévues et maintient la précision des mesures. Une formation adéquate des opérateurs et le respect des procédures de fonctionnement recommandées permettent de minimiser les problèmes d'entretien causés par une utilisation ou une manipulation inappropriée.

Comment les opérateurs peuvent-ils savoir quand les machines d'équilibrage des turbocompresseurs nécessitent un entretien majeur ?

Les indicateurs clés incluent une variation croissante des mesures, des difficultés à obtenir des lectures stables, un faux-rond excessif de la broche, des bruits ou vibrations inhabituels pendant le fonctionnement, ainsi qu'un décalage de calibration en dehors des tolérances acceptables. Une augmentation de la température pendant le fonctionnement normal peut indiquer des problèmes de roulement ou des problèmes de lubrification nécessitant une attention immédiate. Une surveillance régulière des performances et une comparaison avec les mesures de référence permettent d'identifier des tendances de dégradation progressive avant qu'elles n'affectent la qualité de production. Une évaluation par un service professionnel doit être envisagée lorsque plusieurs symptômes apparaissent ou lorsque les tentatives de dépannage ne parviennent pas à résoudre les problèmes de performance.

Quels facteurs environnementaux ont le plus grand impact sur la performance des machines d'équilibrage des turbines de turbocompresseurs ?

La stabilité de la température a l'impact le plus important sur la précision des mesures en raison des effets de dilatation thermique sur les composants mécaniques et de la dérive électronique dans les circuits de mesure. Les vibrations provenant d'équipements voisins peuvent perturber les mesures sensibles et provoquer une usure mécanique prématurée. Le taux d'humidité affecte la fiabilité des composants électroniques et peut entraîner des problèmes de condensation dans les ensembles mécaniques de précision. Les problèmes de qualité de l'air, tels que la poussière, les vapeurs chimiques ou les particules en suspension excessives, peuvent contaminer les surfaces sensibles et accélérer la dégradation des composants. Des systèmes de contrôle environnemental adéquats prennent en compte ces facteurs afin de maintenir des performances optimales des machines et d'allonger la durée de vie des équipements.

Table des Matières

- Protocoles d'inspection et de nettoyage quotidiens

- Entretien des composants mécaniques

- Entretien et étalonnage du système électronique

- Contrôle environnemental et considérations relatives aux installations

- Planification et tenue des dossiers de maintenance préventive

-

FAQ

- À quelle fréquence les machines d'équilibrage des turbocompresseursturbines doivent-elles subir un étalonnage complet ?

- Quels sont les problèmes d'entretien les plus fréquents sur les machines d'équilibrage de turbocompresseurs turbines ?

- Comment les opérateurs peuvent-ils savoir quand les machines d'équilibrage des turbocompresseurs nécessitent un entretien majeur ?

- Quels facteurs environnementaux ont le plus grand impact sur la performance des machines d'équilibrage des turbines de turbocompresseurs ?