Comprendre le rôle critique de l'équilibrage dans l'industrie moderne

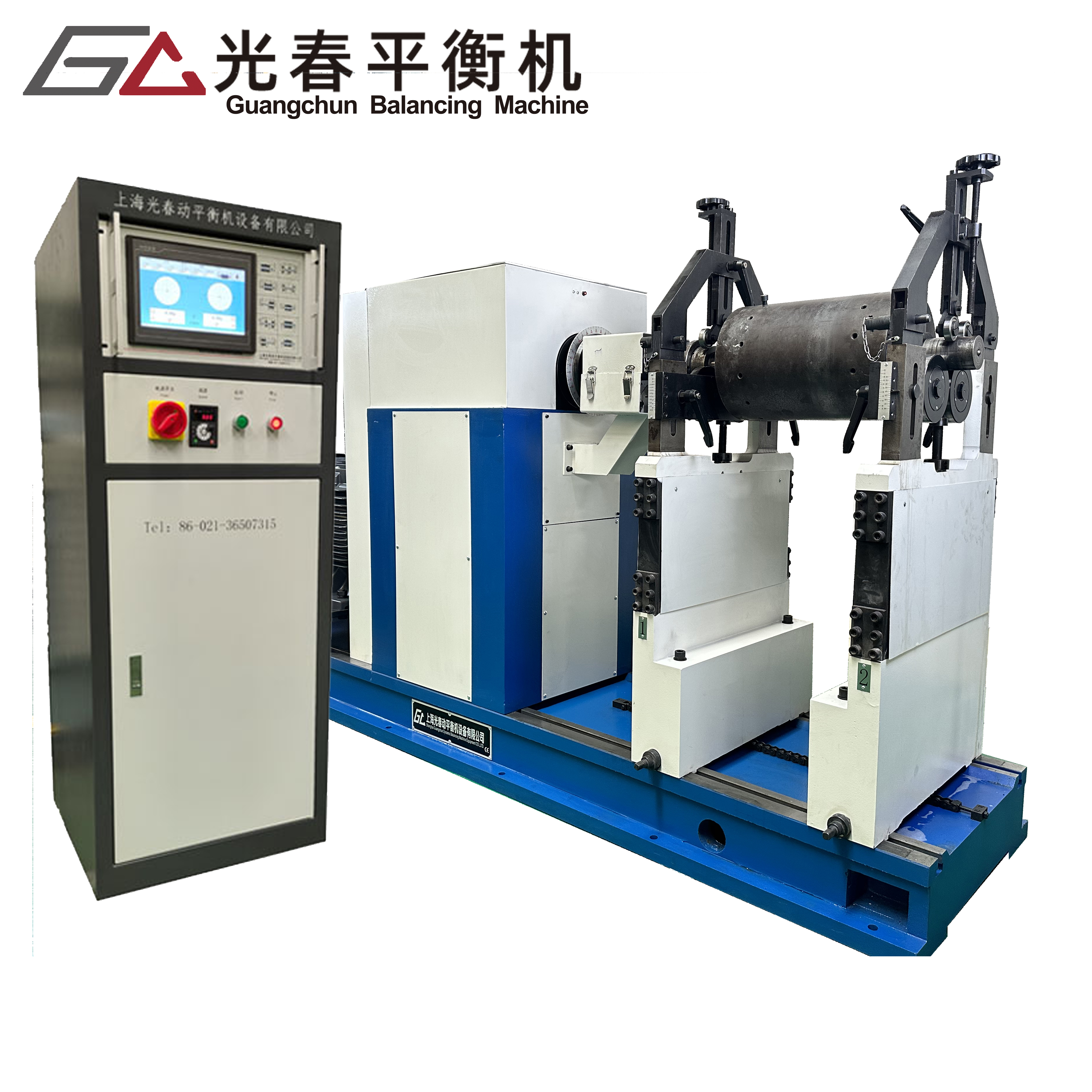

Dans l'environnement industriel actuel en évolution rapide, la précision et l'efficacité des équipements tournants jouent un rôle essentiel dans la réussite de la fabrication. Équilibrage dynamique l'équilibrage s'est imposé comme un processus essentiel garantissant des performances optimales, une réduction des coûts de maintenance et une durée de vie prolongée des équipements dans diverses applications industrielles. Des turbines géantes aux petits moteurs électriques, l'importance d'une machine correctement équilibrée ne peut être surestimée.

Lorsque les équipements industriels fonctionnent à haute vitesse, même des déséquilibres minimes peuvent provoquer des vibrations importantes, entraînant une usure prématurée, une consommation d'énergie accrue et des pannes potentiellement catastrophiques. L'équilibrage dynamique résout ces problèmes en mesurant et en corrigeant précisément la répartition de masse des composants rotatifs, garantissant un fonctionnement fluide à toutes les vitesses.

La science derrière la technologie de l'équilibrage dynamique

Principes de l'équilibre rotatif

L'équilibrage dynamique repose sur des principes sophistiqués de physique et d'ingénierie. Fondamentalement, ce processus consiste à mesurer la répartition de la masse autour d'un axe de rotation et à effectuer des ajustements précis afin d'atteindre l'équilibre. Les équipements modernes d'équilibrage utilisent des capteurs avancés et des analyses informatiques pour détecter des déséquilibres microscopiques pouvant affecter les performances.

La technologie mesure les déséquilibres statiques et dynamiques, en tenant compte des forces agissant dans plusieurs plans. Cette approche complète garantit un fonctionnement fluide des équipements sur toute leur plage de vitesse, du démarrage à la vitesse maximale de fonctionnement.

Techniques de Mesure Avancées

Les systèmes d'équilibrage dynamique actuels utilisent des technologies de mesure de pointe, notamment des capteurs laser, des accéléromètres et un traitement numérique du signal. Ces outils fournissent des données en temps réel sur les motifs de vibration, permettant aux techniciens d'identifier précisément les emplacements nécessitant des corrections. La précision de ces mesures atteint souvent le niveau du micron, assurant une qualité d'équilibrage optimale.

Les systèmes d'analyse assistée par ordinateur interprètent les données recueillies et calculent exactement les corrections de masse et de position requises. Ce progrès technologique a transformé l'équilibrage dynamique d'un art en une science précise, offrant des résultats constamment supérieurs.

Applications industrielles et avantages en matière de performance

Une plus grande longévité des équipements

L'un des principaux avantages de l'équilibrage dynamique réside dans son impact significatif sur la durée de vie du matériel. Un équipement correctement équilibré subit moins d'usure au niveau des roulements, des joints et autres composants critiques. Des études ont montré que du matériel bien équilibré peut durer jusqu'à trois fois plus longtemps que des équipements déséquilibrés, ce qui représente des économies substantielles à long terme.

Les programmes réguliers de maintenance par équilibrage dynamique permettent d'identifier d'éventuels problèmes avant qu'ils ne deviennent graves, évitant ainsi les pannes imprévues et prolongeant la durée de fonctionnement du matériel industriel.

Améliorations de l'efficacité énergétique

L'équilibrage dynamique contribue de manière importante à l'efficacité énergétique dans les opérations industrielles. Un équipement équilibré nécessite moins d'énergie pour fonctionner, car l'énergie n'est pas gaspillée à vaincre les vibrations et le frottement. De nombreux sites industriels signalent des économies d'énergie de 10 à 15 % après la mise en œuvre de programmes complets d'équilibrage dynamique.

Ces gains d'efficacité réduisent non seulement les coûts opérationnels, mais contribuent également aux objectifs de durabilité environnementale en diminuant la consommation d'énergie globale et l'empreinte carbone.

Stratégies de mise en œuvre et bonnes pratiques

Établissement des protocoles de maintenance

Les programmes réussis d'équilibrage dynamique exigent des protocoles de maintenance bien définis. Une surveillance régulière et des vérifications d'équilibre planifiées permettent de maintenir des performances optimales et d'éviter une dégradation progressive. Les experts du secteur recommandent d'élaborer des plannings de maintenance complets basés sur le type d'équipement, les conditions d'exploitation et les données historiques de performance.

La formation du personnel de maintenance aux principes et procédures d'équilibrage dynamique garantit une qualité constante et permet une intervention rapide en cas de problèmes potentiels. La documentation des procédures et résultats d'équilibrage crée une base de données historique précieuse pour référence future et analyse.

Normes de Contrôle Qualité

La mise en œuvre de normes strictes de contrôle qualité pour les opérations d'équilibrage dynamique est essentielle pour obtenir des résultats constants. Cela inclut l'étalonnage régulier des équipements d'équilibrage, des procédures standardisées pour les différents types de machines, et une documentation détaillée de tous les travaux d'équilibrage effectués.

Les systèmes modernes de contrôle qualité intègrent souvent des outils numériques de suivi et d'analyse, permettant aux installations de conserver des registres complets et d'identifier des tendances pouvant indiquer l'apparition de problèmes.

Impact économique et retour sur investissement

Analyse coûts-avantages

Bien que la mise en place de programmes d'équilibrage dynamique nécessite un investissement initial dans du matériel et une formation, les avantages financiers à long terme dépassent généralement largement les coûts. Une réduction des frais de maintenance, une consommation énergétique plus faible et une fiabilité accrue des équipements contribuent à des économies significatives au fil du temps.

Les entreprises ayant mis en œuvre des programmes complets d'équilibrage dynamique signalent souvent des périodes de retour sur investissement inférieures à deux ans, avec des avantages continus qui s'accumulent tout au long de la durée de fonctionnement du matériel.

Améliorations de la productivité

Au-delà des économies directes, l'équilibrage dynamique contribue à une productivité accrue grâce à une réduction des temps d'arrêt et à une meilleure fiabilité du matériel. Les machines équilibrées fonctionnent plus efficacement, produisent une sortie de meilleure qualité et nécessitent moins d'interventions de maintenance imprévues.

Ces gains de productivité se traduisent souvent par une satisfaction client améliorée, un meilleur positionnement concurrentiel et une rentabilité accrue pour les opérations industrielles.

Questions fréquemment posées

À quelle fréquence les équipements industriels doivent-ils subir un équilibrage dynamique ?

La fréquence de l'équilibrage dynamique dépend de plusieurs facteurs, notamment le type d'équipement, les conditions de fonctionnement et les modes d'utilisation. En général, les équipements critiques à haute vitesse doivent être vérifiés trimestriellement, tandis que les machines moins critiques peuvent nécessiter un équilibrage annuel. Une surveillance régulière des vibrations peut aider à déterminer quand un équilibrage est nécessaire.

Quels sont les signes indiquant qu'un équipement a besoin d'un équilibrage dynamique ?

Les indicateurs courants incluent une augmentation des vibrations, des bruits inhabituels, une température excessive des roulements, une baisse de performance et une consommation accrue d'énergie. Une analyse régulière des vibrations peut détecter les problèmes de déséquilibre avant qu'ils ne deviennent suffisamment graves pour provoquer des symptômes visibles.

L'équilibrage dynamique peut-il être effectué sur site ?

Oui, de nombreux types d'équilibrage dynamique peuvent être effectués sur site à l'aide d'équipements portatifs. Toutefois, certaines applications spécialisées peuvent exiger que l'équipement soit envoyé dans un centre d'équilibrage dédié, en particulier pour des travaux de haute précision ou pour des machines très volumineuses.

Table des Matières

- Comprendre le rôle critique de l'équilibrage dans l'industrie moderne

- La science derrière la technologie de l'équilibrage dynamique

- Applications industrielles et avantages en matière de performance

- Stratégies de mise en œuvre et bonnes pratiques

- Impact économique et retour sur investissement

- Questions fréquemment posées