Les machines d'équilibrage de pales de ventilateur industrielles jouent un rôle crucial dans le maintien de l'efficacité et de la longévité des équipements tournants dans divers secteurs manufacturiers. Ces dispositifs sophistiqués garantissent des performances optimales en détectant et en corrigeant les déséquilibres des pales de ventilateur, réduisant ainsi les vibrations, la consommation d'énergie et l'usure des roulements. Alors que les industries exigent une précision et une fiabilité accrues, le choix de l'équipement d'équilibrage adéquat devient de plus en plus important.

Comprendre la technologie moderne d'équilibrage des pales de ventilateur

Principes de fonctionnement essentiels

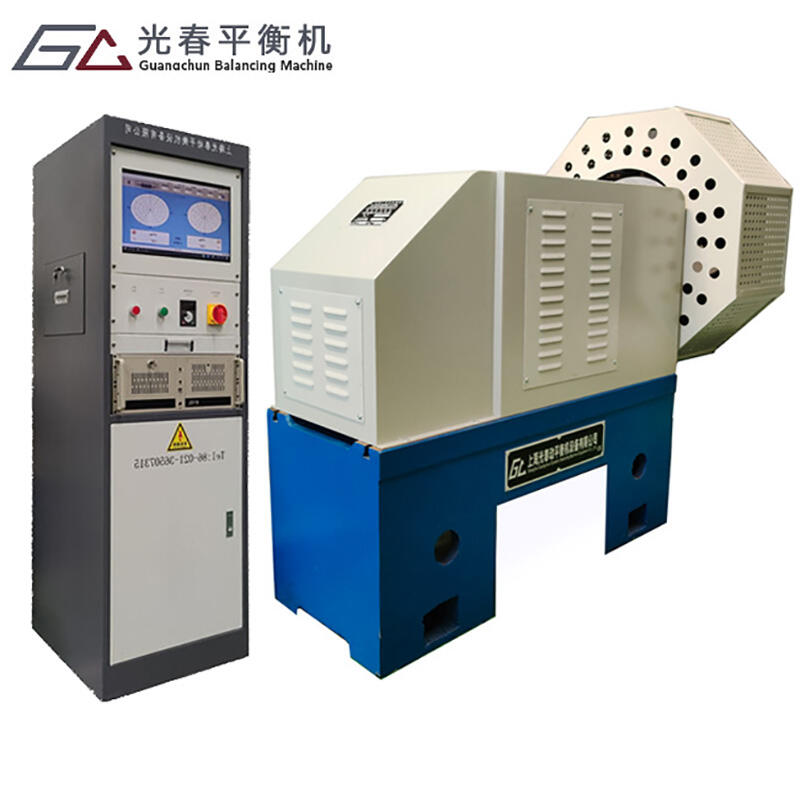

Moderne machines pour l'équilibrage des pales d'éventail utilisent des capteurs avancés et des systèmes de mesure informatisés pour détecter même les déséquilibres minimes. Ces systèmes mesurent les motifs de vibration et calculent avec précision les masses correctrices nécessaires pour atteindre un équilibre optimal. La technologie intègre des fonctionnalités de balancement statique et dynamique, assurant une analyse complète des composants en rotation.

La dernière génération d'équipements d'équilibrage dispose de capacités de surveillance en temps réel, permettant aux opérateurs d'observer et d'ajuster les paramètres d'équilibre pendant le processus de mesure. Ce système de retour immédiat réduit considérablement le temps nécessaire pour obtenir des mesures d'équilibre précises tout en améliorant la précision globale.

Principales fonctionnalités et capacités

Les machines modernes d'équilibrage des pales de ventilateur intègrent des commandes numériques sophistiquées et des systèmes automatisés de mesure. Ces fonctionnalités permettent une collecte et une analyse de données précises, garantissant des résultats constants lors de multiples opérations d'équilibrage. L'intégration de solutions logicielles avancées autorise des rapports détaillés et le suivi des données historiques d'équilibrage.

Des capteurs et instruments de mesure de haute précision permettent à ces machines de détecter des déséquilibres inférieurs à un gramme. Ce niveau de sensibilité est essentiel pour respecter les tolérances strictes requises dans les applications industrielles modernes, notamment dans les systèmes de ventilateurs à grande vitesse.

Analyse des performances des principaux modèles

Normes de précision de mesure

Les machines de précision pour l'équilibrage des pales de ventilateur offrent une remarquable exactitude de mesure, atteignant généralement une précision de 0,1 gramme ou meilleure. Cette précision exceptionnelle garantit que les ensembles de pales équilibrés fonctionnent sans à-coups sur toute leur plage de vitesses, réduisant les vibrations et prolongeant la durée de vie du matériel.

Ces machines utilisent des protocoles de calibration avancés et des procédures régulières de vérification afin de maintenir leur haut niveau de précision. Des contrôles de calibration réguliers ainsi que des routines automatisées d'autodiagnostic assurent des performances constantes et des résultats fiables.

Capacités de plage de vitesse

Les équipements modernes d'équilibrage supportent une large gamme de vitesses de fonctionnement, généralement comprises entre 100 et 10 000 tr/min ou plus. Cette large plage de vitesse permet à ces machines de traiter diverses tailles de ventilateurs et applications, allant des petits ventilateurs de précision aux grands soufflants industriels.

La possibilité d'effectuer des mesures à plusieurs vitesses permet aux opérateurs de vérifier la qualité d'équilibrage sur toute la plage de fonctionnement de l'ensemble du ventilateur. Ce test complet garantit des performances optimales dans toutes les conditions de fonctionnement.

Fonctionnalités d'intégration et d'automatisation

Systèmes de contrôle numériques

Les machines modernes d'équilibrage des pales de ventilateur intègrent des systèmes de commande numérique sophistiqués qui automatisent de nombreux aspects du processus d'équilibrage. Ces systèmes offrent des interfaces utilisateur intuitives et des séquences de fonctionnement programmables, réduisant ainsi les besoins de formation des opérateurs et minimisant les erreurs humaines.

Des algorithmes de commande avancés permettent le calcul automatique des masses de correction et de leurs positions, simplifiant le processus d'équilibrage et assurant des résultats constants. Ces systèmes incluent souvent des fonctions d'enregistrement des données à des fins de contrôle qualité et d'amélioration des processus.

Options de connectivité réseau

Les machines d'équilibrage modernes intègrent des fonctionnalités de connectivité réseau qui permettent leur intégration avec les systèmes de gestion d'usine et les bases de données de contrôle qualité. Cette connectivité autorise la surveillance à distance, l'analyse des données et des fonctions de rapport automatisé.

La possibilité de connecter ces machines à des systèmes centraux de gestion de production améliore la productivité et permet un suivi en temps réel des opérations d'équilibrage sur plusieurs lignes de production.

FAQ

Quelle est la durée de vie typique des machines industrielles d'équilibrage de pales de ventilateur ?

Les machines industrielles d'équilibrage de pales de ventilateur conservent généralement leur précision et leur fiabilité pendant 15 à 20 ans avec un entretien approprié. Une étalonnage régulier et des mises à jour périodiques des systèmes de commande peuvent considérablement prolonger cette durée de vie.

À quelle fréquence les machines d'équilibrage doivent-elles être calibrées ?

Un étalonnage professionnel est recommandé au moins une fois par an, avec des intervalles plus fréquents pour les applications de haute précision ou dans des environnements à usage intensif. De nombreux fabricants recommandent également des vérifications mensuelles à l'aide de rotors étalonnés.

Quels facteurs influencent la précision de l'équilibrage ?

Plusieurs facteurs influencent la précision de l'équilibrage, notamment les conditions environnementales telles que la température et les vibrations, l'état de calibration de la machine, l'expertise de l'opérateur et l'état des paliers de support. Le maintien de conditions environnementales stables et une maintenance régulière sont essentiels pour des performances optimales.