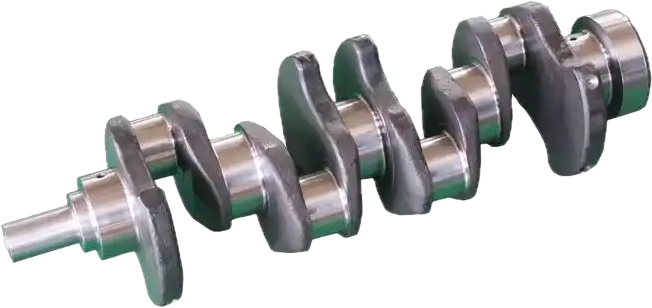

Osnovne prakse za optimalnu učinkovitost uravnoteženja kolenastog vratila

Preciznost i pouzdanost uređaji za balansiranje kolenastih vratila imaju ključnu ulogu u automobilskoj i industrijskoj proizvodnji. Ovi sofisticirani uređaji zahtijevaju pažljivo održavanje kako bi se osigurala točna mjerenja i dosljedan rad. Poznavanje odgovarajućih postupaka održavanja ne samo da produžuje vijek trajanja opreme, već također jamči precizne rezultate uravnoteženja koji zadovoljavaju stroge industrijske standarde.

Suvremene mašine za balansiranje kolenastog vratila uključuju napredne senzore i mjerni sustav koji zahtijevaju redovitu pažnju. Bez obzira koristite li horizontalni ili vertikalni sustav za balansiranje, provedba sveobuhvatne strategije održavanja ključna je za održavanje točnosti kalibracije i sprječavanje skupih zastoja. Proučimo ključne aspekte održavanja ovih preciznih instrumenata u vrhunskom radnom stanju.

Temele preventivnog održavanja

Protokoli dnevnih inspekcija

Uspostavljanje pouzdane dnevne rutine provjere čini temelj učinkovitog održavanja mašina za balansiranje kolenastog vratila. Operatori bi trebali svaki smjeni početak započeti provjerom pogonskih remena na ispravan napon i znakove habanja. Ležajne površine zahtijevaju pažljivu provjeru radi neobičnih zvukova ili vibracija koje bi mogle ukazivati na postojeće probleme. Također, svi sigurnosni poklopci i mehanizmi za hitno zaustavljanje moraju se provjeriti radi ispravnog funkcioniranja.

Čistoća ima ključnu ulogu u održavanju točnosti. Operateri bi trebali temeljito čistiti mjerne senzore, nosive valjke i radne površine prije i nakon uporabe. Svaki otpad ili metalne čestice mogu znatno utjecati na točnost balansiranja i potencijalno oštetiti osjetljive komponente. Također bi referentne točke kalibracije stroja trebalo protresti i zaštititi od onečišćenja.

Upravljanje mašnim ulja

Pravilna podmazivanja ključna su za glatko i točno funkcioniranje strojeva za balansiranje kolenastih vratila. Sve točke ležajeva, pogonski mehanizmi i pokretne komponente zahtijevaju planirano podmazivanje prema specifikacijama proizvođača. Korištenje ispravne vrste i klase podmazivača je neophodno – sintetička ulja često pružaju bolju zaštitu za komponente s visokom brzinom.

Timovi za održavanje trebaju voditi detaljne zapise o podmazivanju i implementirati sustavni raspored namazivanja. Prekomjerno podmazivanje može biti jednako problematično kao i nedovoljno podmazivanje, potencijalno uzrokujući oštećenje brtvila ili zagađenje mjernih sustava. Redovito praćenje razine ulja i njegove kvalitete pomaže u sprječavanju neočekivih kvarova opreme.

Napredne kalibracijske procedure

Verifikacija mjernog sustava

Redovita kalibracija strojeva za uravnoteženje radilice osigurava daljnju točnost i pouzdanost. Kompleksan kalibracijski proces uključuje provjeru poravnanja senzora, kontrolu linearnosti mjernog sustava te potvrdu točnosti izračuna uravnoteženja. Kalibraciju treba provoditi korištenjem certificiranih glavnih rotora posebno dizajniranih za vašu opremu.

Suvremene balansne mašine često imaju mogućnost samodijagnostike koja pomaže u otkrivanju odstupanja u mjernim sustavima. Međutim, ručna provjera ostaje neophodna. Vođenje detaljnih zapisa o kalibraciji pomaže u praćenju dugoročnih trendova rada i predviđanju mogućih problema prije nego što utječu na kvalitetu proizvodnje.

Održavanje softvera i elektronike

Elektronički sustavi u balansnim strojevima za radilice zahtijevaju redovite ažuriranja i održavanje. Softverske nadopune često uključuju važna poboljšanja algoritama mjerenja i stabilnosti sustava. Sigurnosno kopiranje konfiguracijskih podataka i postavki kalibracije pruža bitnu zaštitu od kvarova sustava ili gubitka podataka.

Redovno testiranje svih elektroničkih sučelja, uključujući tipke za hitno zaustavljanje i sigurnosne blokade, osigurava pouzdan rad. Timovi za održavanje trebaju provjeriti ispravno funkcioniranje zaslona, ulaznih uređaja i mrežnih veza. Kontrola okoliša za elektroničke ormariće, uključujući filtre zraka i hlađenje, zahtijeva razdobljene inspekcije i čišćenje.

Upravljanje životnim ciklusom komponenti

Strategije zamjene dijelova podložnih trošenju

Razvijanje proaktivnog pristupa zamjeni dijelova podliježnih habanju pomaže u sprječavanju neočekivanih kvarova na strojevima za uravnoteženje radilice. Ključni komponenti poput ležajeva nosača, pogonskih remena i kočionih sustava imaju predvidljivo trajanje rada. Izrada detaljnog popisa rezervnih dijelova i provedba planiranih intervala zamjene svodi na minimum prekide u proizvodnji.

Praćenje rada komponenti putem redovnih pregleda pomaže u prepoznavanju ranih znakova habanja. Analiza vibracija i nadzor temperature mogu pružiti korisne uvide u stanje ležajeva. Vođenje detaljnih servisnih zapisa za svaki važniji dio pomaže u optimizaciji rasporeda zamjene i planiranja budžeta.

Planiranje nadogradnje i modernizacije

Tehnologija u strojevima za uravnoteženje radilice stalno se razvija, nudeći mogućnosti za poboljšanje performansi kroz strategijske nadogradnje. Procjena dostupnih opcija modernizacije pomaže u održavanju konkurentnosti uz produljenje vijeka trajanja opreme. Nadogradnje upravljačkih sustava često pružaju veću točnost mjerenja i poboljšane sučelja za operatera.

Planiranje budućih nadogradnji zahtijeva pažljivo razmatranje kompatibilnosti i povrata ulaganja. Bliskim surađivanjem s proizvođačima opreme osigurava se uspješna implementacija novih značajki uz održavanje pouzdanosti sustava. Redovita procjena mogućnosti strojeva u odnosu na trenutačne industrijske zahtjeve pomaže u identificiranju optimalnog vremena za veće nadogradnje.

Često postavljana pitanja

Koliko često mašine za uravnoteženje kolenastog vratila trebaju potpunu kalibraciju?

Profesionalnu kalibraciju treba provoditi najmanje jednom u kvartalu, s dodatnim provjernim pregledima mjesečno ili nakon svakog značajnijeg održavanja. Operacije s velikim obujmom rada mogu zahtijevati učestaliju kalibraciju kako bi se održala optimalna točnost.

Koji su znakovi koji ukazuju da je odmah potrebno održavanje?

Ključni pokazatelji uključuju neobične vibracije, nesaglasne mjerenja, neočekivane poruke o pogreškama, neobične zvukove tijekom rada ili vidljivo trošenje ležajeva nosača. Bilo koji od ovih simptoma trebao bi pokrenuti odmah inspekciju i reakciju održavanja.

Kako operateri mogu maksimizirati vijek trajanja komponenti balansne mašine?

Operateri mogu produljiti vijek trajanja komponenti pridržavanjem odgovarajućih postupaka zagrijavanja, održavanjem čistog radnog okruženja, poštivanjem propisanih ograničenja opterećenja te brzim prijavljivanjem svakog neobičnog ponašanja stroja. Redovna obuka u ispravnim tehnikama rada također pomaže u sprečavanju preranog trošenja.

Koja dokumentacija se treba vođiti radi osiguranja sukladnosti s održavanjem?

Potrebno je voditi sveobuhvatne zapise o svim kalibracijama, aktivnostima održavanja, zamjenama komponenti i ažuriranjima softvera. Ti zapisi trebaju uključivati datume, podatke o tehničaru, obavljeni posao te sve relevantne mjerenja ili rezultate testova.

Sadržaj

- Osnovne prakse za optimalnu učinkovitost uravnoteženja kolenastog vratila

- Temele preventivnog održavanja

- Napredne kalibracijske procedure

- Upravljanje životnim ciklusom komponenti

-

Često postavljana pitanja

- Koliko često mašine za uravnoteženje kolenastog vratila trebaju potpunu kalibraciju?

- Koji su znakovi koji ukazuju da je odmah potrebno održavanje?

- Kako operateri mogu maksimizirati vijek trajanja komponenti balansne mašine?

- Koja dokumentacija se treba vođiti radi osiguranja sukladnosti s održavanjem?