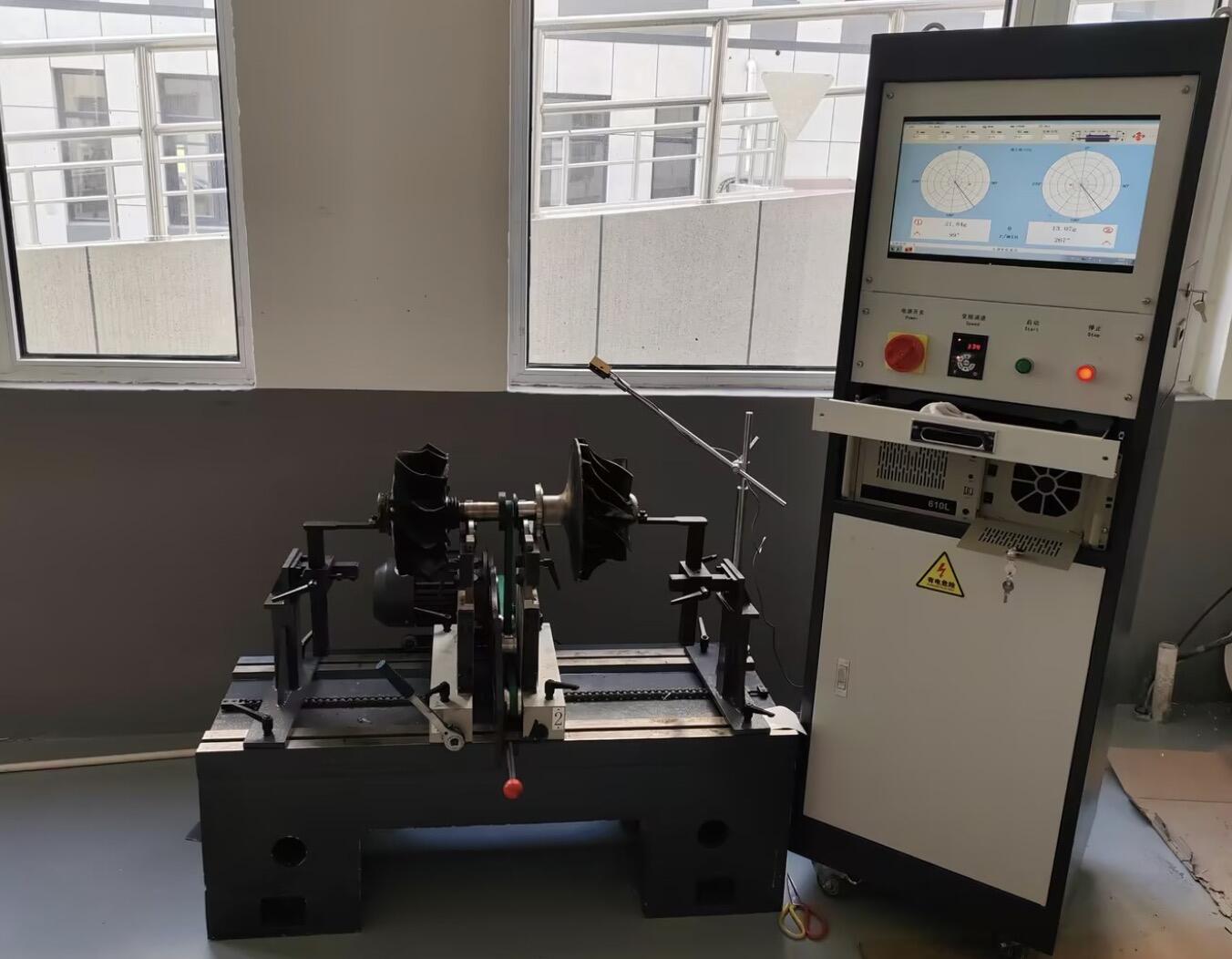

Dalam industri otomotif dan aerospace yang berkembang pesat, keseimbangan presisi pada turbin turbocharger telah menjadi sangat penting untuk mencapai kinerja optimal dan umur panjang. Mesin penyeimbang turbin turbocharger modern merupakan solusi teknik canggih yang memastikan komponen putar kritis ini beroperasi dengan getaran minimal dan efisiensi maksimal. Mesin-mesin khusus ini telah merevolusi cara produsen dan pusat layanan dalam melakukan perawatan turbocharger serta pengendalian kualitas produksi. Permintaan terhadap peralatan penyeimbang berpresisi tinggi terus meningkat seiring semakin luasnya penggunaan mesin bertenaga turbocharger pada kendaraan penumpang, truk komersial, aplikasi maritim, serta sistem pembangkit daya industri. Memahami kemampuan dan fitur mesin penyeimbang turbin turbocharger terkemuka memungkinkan perusahaan membuat keputusan tepat yang secara langsung berdampak pada efisiensi operasional dan kepuasan pelanggan.

Teknologi Penyeimbangan Presisi Canggih

Kemampuan Spindel Kecepatan Tinggi

Dasar dari mesin penyeimbang turbocharger-turbine yang luar biasa terletak pada sistem spindel kecepatan tinggi mereka yang mampu mengakomodasi karakteristik operasional komponen turbocharger. Sistem penyeimbang premium dilengkapi spindel bermotor yang mampu mencapai kecepatan hingga 80.000 RPM atau lebih, sesuai dengan kondisi operasi aktual turbocharger modern. Spindel-spindel ini menggunakan teknologi bantalan canggih, termasuk bantalan udara atau perakitan bantalan bola presisi, untuk meminimalkan gesekan dan memastikan pengukuran yang akurat selama proses penyeimbangan. Sistem kompensasi suhu dalam mesin-mesin ini memperhitungkan efek ekspansi termal yang dapat merusak akurasi pengukuran pada kecepatan rotasi tinggi.

Produsen terkemuka mengintegrasikan sistem isolasi getaran canggih yang melepaskan sistem pengukuran dari gangguan eksternal, memastikan hasil yang konsisten dan dapat diulang. Sistem penggerak spindel biasanya menggunakan penggerak frekuensi variabel dengan algoritma kontrol kecepatan presisi yang menjaga rotasi stabil sepanjang prosedur penyeimbangan. Mesin modern juga dilengkapi kemampuan akselerasi dan deselerasi otomatis yang secara bertahap mempercepat dan memperlambat komponen uji, melindungi roda turbin yang sensitif dari tekanan mekanis mendadak sambil mengumpulkan data getaran secara komprehensif di seluruh rentang kecepatan.

Sistem Koreksi Multi-Bidang

Mesin penyeimbang turbocharger-turbine modern unggul dalam kemampuan koreksi multi-bidang, mengatasi ketidakseimbangan statis maupun dinamis yang umum terjadi pada perakitan turbocharger. Sistem-sistem ini menggunakan beberapa sensor getaran yang diposisikan secara strategis di sekitar perakitan poros untuk menangkap informasi ketidakseimbangan secara komprehensif dari berbagai bidang rotasi. Algoritma pemrosesan sinyal canggih menganalisis hubungan amplitudo dan fase dari sinyal getaran guna menentukan bobot koreksi yang tepat serta lokasi penempatannya yang optimal pada perakitan rotor.

Perangkat lunak koreksi perhitungan yang digunakan pada mesin penyeimbang kelas atas mengadopsi metode koefisien pengaruh yang memperhitungkan interaksi kompleks antara bobot koreksi yang diterapkan pada bidang-bidang berbeda. Pendekatan matematis ini memastikan bahwa koreksi yang dilakukan pada satu bidang tidak merugikan kondisi keseimbangan pada bidang-bidang sebelahnya, sehingga menghasilkan kualitas keseimbangan keseluruhan yang lebih unggul. Banyak sistem modern juga dilengkapi dengan perhitungan otomatis bobot koreksi disertai pemeriksaan toleransi, yang memberi peringatan kepada operator apabila bobot koreksi yang dihitung melebihi batas yang telah ditentukan, yang bisa mengindikasikan adanya masalah mekanis mendasar pada komponen uji.

Aplikasi Industri dan Standar Kinerja

Manufaktur Turbocharger Otomotif

Industri otomotif merupakan segmen pasar terbesar bagi mesin balancing turbocharger turbin , di mana produsen memerlukan proses kontrol kualitas yang konsisten untuk memenuhi spesifikasi OEM yang ketat. Sistem penyeimbangan produksi harus mampu menangani kebutuhan throughput volume tinggi sambil mempertahankan akurasi pengukuran dalam toleransi sempit, biasanya berkisar antara 0,1 hingga 0,5 gram per bidang koreksi. Mesin-mesin ini terintegrasi secara mulus dengan lini produksi otomatis, dilengkapi sistem pemuatan pneumatik atau servo yang mengarahkan perakitan turbocharger secara akurat dan berulang untuk pengujian.

Sistem manajemen mutu dalam mesin-mesin ini secara otomatis mendokumentasikan hasil penyeimbangan, menghasilkan laporan terperinci yang mencakup pengukuran sebelum dan sesudah, informasi bobot koreksi, serta status kepatuhan terhadap spesifikasi yang telah ditetapkan. Sistem canggih dilengkapi kemampuan kontrol proses statistik yang memantau tren penyeimbangan dari waktu ke waktu, memberikan indikator peringatan dini terhadap kemungkinan penyimpangan proses atau keausan perkakas. Integrasi mesin-mesin ini dengan sistem perencanaan sumber daya perusahaan memungkinkan pemantauan produksi secara real-time dan ketertelusuran mutu sepanjang proses manufaktur.

Layanan Purnajual dan Perbaikan Kembali

Pusat layanan turbocharger dan fasilitas remanufaktur sangat bergantung pada mesin penyeimbang turbin turbocharger yang serbaguna, yang mampu menangani berbagai desain turbocharger dari banyak produsen. Aplikasi semacam ini membutuhkan sistem perkakas yang fleksibel, yang dapat dengan cepat menyesuaikan diri terhadap berbagai konfigurasi poros, susunan bantalan, dan keseluruhan geometri perakitan. Mesin penyeimbang yang berorientasi pada layanan umumnya dilengkapi desain perlengkapan modular dengan kemampuan penggantian cepat, sehingga meminimalkan waktu persiapan antar model turbocharger yang berbeda.

Kemampuan diagnostik dari mesin balancing modern terbukti sangat berharga dalam aplikasi layanan, di mana teknisi harus mengevaluasi kondisi komponen turbocharger bekas sebelum menentukan prosedur perbaikan yang tepat. Fitur analisis getaran canggih dapat mengidentifikasi mode kegagalan tertentu seperti keausan bantalan, distorsi poros, atau kerusakan roda turbin yang mungkin tidak langsung terlihat melalui pemeriksaan visual. Wawasan diagnostik ini memungkinkan teknisi layanan memberikan perkiraan perbaikan yang akurat dan merekomendasikan tindakan korektif yang sesuai untuk mengembalikan kinerja turbocharger sesuai spesifikasi aslinya.

Fitur Utama dan Kriteria Pemilihan

Akurasi Pengukuran dan Repeatabilitas

Akurasi pengukuran mesin penyeimbang turbin turbocharger secara langsung memengaruhi kualitas komponen yang diseimbangkan serta efisiensi keseluruhan operasi produksi atau layanan. Sistem penyeimbang premium mencapai pengulangan pengukuran dalam kisaran ±0,05 gram atau lebih baik, memastikan hasil yang konsisten pada siklus pengujian berulang terhadap komponen yang identik. Tingkat presisi ini memerlukan sensor getaran canggih, biasanya akselerometer atau transduser kecepatan, dengan sensitivitas tinggi dan karakteristik respons frekuensi yang sangat baik pada rentang kecepatan operasional aplikasi turbocharger.

Faktor lingkungan secara signifikan memengaruhi akurasi pengukuran, sehingga memerlukan pertimbangan cermat terhadap persyaratan pemasangan dan kondisi operasional. Mesin penyeimbang terkemuka mengintegrasikan algoritma kompensasi suhu yang secara otomatis menyesuaikan pengukuran berdasarkan variasi suhu sekitar. Sistem isolasi getaran, termasuk platform isolasi pneumatik atau aktif, meminimalkan dampak gangguan eksternal dari mesin di dekatnya atau getaran bangunan. Prosedur kalibrasi berkala menggunakan standar referensi bersertifikat memastikan akurasi pengukuran jangka panjang serta kepatuhan terhadap standar kualitas yang berlaku.

Integrasi Perangkat Lunak dan Antarmuka Pengguna

Mesin penyeimbang turbocharger turbin modern dilengkapi paket perangkat lunak canggih yang menyederhanakan proses penyeimbangan sekaligus menyediakan kemampuan manajemen data secara komprehensif. Antarmuka layar sentuh yang intuitif membimbing operator melalui prosedur penyeimbangan standar, mengurangi kemungkinan kesalahan prosedural dan memastikan hasil yang konsisten terlepas dari tingkat pengalaman operator. Sistem-sistem ini umumnya mencakup rutinitas penyeimbangan yang telah diprogram sebelumnya untuk model turbocharger yang umum, dilengkapi dengan pengaturan kecepatan, parameter pengukuran, serta kriteria penerimaan yang sesuai.

Fitur manajemen data memungkinkan pencatatan rinci dari semua operasi penyeimbangan, termasuk identifikasi komponen, parameter pengujian, hasil pengukuran, dan tindakan koreksi yang diambil. Sistem canggih mendukung integrasi dengan sistem manajemen mutu dan sistem eksekusi produksi, menyediakan aliran data yang mulus di seluruh lingkungan produksi atau layanan. Kemampuan diagnostik jarak jauh memungkinkan produsen peralatan memberikan dukungan teknis dan bantuan pemecahan masalah, meminimalkan waktu henti serta memastikan kinerja mesin yang optimal.

Pertimbangan Pemeliharaan dan Operasional

Persyaratan Pemeliharaan Preventif

Operasi yang andal dari mesin penyeimbang turbocharger-turbine memerlukan program pemeliharaan preventif yang komprehensif, yang mencakup komponen mekanis maupun elektronik. Perakitan poros utama merupakan titik pemeliharaan kritis, yang memerlukan pemeriksaan berkala terhadap kondisi bantalan, kinerja sistem pelumasan, dan ketegangan sabuk penggerak jika ada. Operasi kecepatan tinggi menyebabkan komponen-komponen ini mengalami keausan signifikan seiring waktu, sehingga pemeliharaan terjadwal sangat penting untuk menjaga akurasi pengukuran dan mencegah kerusakan yang mahal.

Sensor getaran dan elektronik pengukuran memerlukan verifikasi kalibrasi berkala menggunakan standar referensi bersertifikat untuk memastikan akurasi yang konsisten. Faktor lingkungan seperti fluktuasi suhu, tingkat kelembapan, dan kontaminasi dapat memengaruhi kinerja sensor seiring waktu. Prosedur pembersihan rutin dan langkah-langkah pelindung membantu menjaga fungsi sensor tetap optimal serta memperpanjang masa pakai komponen. Dokumentasi semua aktivitas perawatan memungkinkan analisis tren dan optimasi interval perawatan berdasarkan kondisi operasional aktual dan riwayat kinerja komponen.

Pelatihan dan Kompetensi Operator

Pemanfaatan yang efektif mesin penyeimbang turbocharger-turbine memerlukan pelatihan operator yang komprehensif, mencakup prinsip-prinsip teoretis penyeimbangan dan prosedur operasi mesin secara praktis. Program pelatihan harus membahas teknik penanganan komponen yang benar, protokol keselamatan, serta prosedur pemecahan masalah untuk berbagai masalah operasional umum. Pemahaman hubungan antara karakteristik ketidakseimbangan dan pola getaran memungkinkan operator mengidentifikasi kemungkinan cacat komponen yang lebih dari sekadar kondisi tidak seimbang.

Pembaruan pelatihan berkelanjutan memastikan operator tetap mutakhir mengenai peningkatan perangkat lunak, prosedur penyeimbangan baru, dan standar industri yang terus berkembang. Banyak produsen peralatan menyediakan paket pelatihan komprehensif yang mencakup instruksi langsung, dokumentasi terperinci, dan dukungan teknis berkelanjutan. Investasi dalam pengembangan kompetensi operator secara langsung berkorelasi dengan peningkatan produktivitas, penurunan tingkat buangan, serta peningkatan efektivitas peralatan secara keseluruhan.

Model dan Teknologi Terkemuka di Pasar

Sistem Produksi Berkapasitas Tinggi

Mesin penyeimbang turbocharger-turbine yang dirancang untuk lingkungan manufaktur bervolume tinggi menggabungkan fitur otomasi canggih yang memaksimalkan kapasitas produksi sambil menjaga standar kualitas secara konsisten. Sistem-sistem ini umumnya dilengkapi konfigurasi poros ganda yang memungkinkan penyeimbangan beberapa komponen secara bersamaan, secara signifikan mengurangi waktu siklus dalam aplikasi produksi massal. Sistem pemuatan dan pembongkaran otomatis yang terintegrasi dengan jaringan konveyor menyediakan aliran material yang lancar sepanjang proses penyeimbangan.

Sistem produksi canggih mengintegrasikan kemampuan pemantauan proses secara waktu nyata yang melacak indikator kinerja utama seperti waktu siklus, tingkat hasil pertama kali lulus, dan efektivitas keseluruhan peralatan. Fitur pengendalian proses statistik secara otomatis mengidentifikasi tren yang dapat menunjukkan penyimpangan proses atau penurunan kondisi peralatan, memungkinkan tindakan perawatan proaktif sebelum munculnya masalah kualitas. Integrasi dengan sistem manufaktur perusahaan memberikan visibilitas menyeluruh terhadap operasi penyeimbangan dan dampaknya terhadap efisiensi produksi secara keseluruhan.

Solusi Portabel dan Fleksibel

Mesin penyeimbang turbocharger turbin portabel digunakan untuk aplikasi khusus di mana komponen tidak dapat dengan mudah dipindahkan ke stasiun penyeimbang tetap atau di mana diperlukan kemampuan layanan lapangan. Sistem ini mengorbankan sebagian akurasi pengukuran dan kapasitas demi mobilitas dan fleksibilitas pemasangan yang lebih baik. Sistem portabel modern mencapai kemampuan pengukuran yang cukup memadai untuk berbagai aplikasi perbaikan dan servis, sekaligus menyediakan kenyamanan kemampuan penyeimbangan di lokasi.

Sistem penyeimbangan fleksibel yang dirancang untuk aplikasi penelitian dan pengembangan atau produksi volume rendah mengadopsi desain modular yang dapat menampung berbagai ukuran dan konfigurasi komponen. Sistem-sistem ini umumnya dilengkapi dengan ketinggian spindel yang dapat disesuaikan, tata letak perlengkapan yang bervariasi, serta kemampuan pengukuran yang komprehensif guna mendukung baik operasi penyeimbangan rutin maupun analisis getaran mendalam untuk keperluan pengembangan komponen. Fleksibilitas sistem-sistem ini menjadikannya sangat bernilai bagi organisasi yang bekerja dengan beragam desain turbocharger atau mengembangkan teknologi turbocharger baru.

FAQ

Tingkat akurasi apa yang dapat dicapai oleh mesin penyeimbang turbin turbocharger modern

Mesin penyeimbang turbin turbocharger modern dapat mencapai pengulangan pengukuran dalam kisaran ±0,05 gram atau lebih baik untuk aplikasi produksi, dengan beberapa sistem khusus mencapai tingkat presisi yang lebih tinggi. Akurasi aktual tergantung pada faktor-faktor seperti kualitas spindel, isolasi getaran, teknologi sensor, dan kondisi lingkungan. Sistem premium mengintegrasikan kompensasi suhu dan pemrosesan sinyal canggih untuk menjaga akurasi yang konsisten di berbagai kondisi operasi.

Bagaimana mesin-mesin ini menyesuaikan berbagai ukuran dan konfigurasi turbocharger

Mesin penyeimbang turbin turbocharger biasanya dilengkapi sistem perlengkapan modular dengan komponen yang dapat disesuaikan untuk mengakomodasi berbagai diameter poros, susunan bantalan, dan geometri perakitan secara keseluruhan. Banyak sistem mencakup perkakas pengganti cepat yang memungkinkan pergantian persiapan secara cepat antar model turbocharger yang berbeda. Sistem canggih mungkin mengintegrasikan kemampuan penyesuaian perlengkapan otomatis yang mengurangi waktu persiapan serta menghilangkan potensi kesalahan operator selama perubahan konfigurasi.

Apa saja persyaratan pemeliharaan yang diperlukan untuk kinerja optimal mesin

Perawatan rutin untuk mesin penyeimbang turbocharger turbin meliputi pemeriksaan dan pelumasan bantalan spindel, verifikasi kalibrasi sensor getaran, pembersihan permukaan pengukuran, serta pembaruan perangkat lunak. Jadwal perawatan preventif biasanya berkisar dari rutinitas pembersihan dan inspeksi harian hingga prosedur kalibrasi komprehensif tahunan. Dokumentasi perawatan yang tepat dan analisis tren membantu mengoptimalkan interval perawatan serta mengidentifikasi potensi masalah sebelum memengaruhi akurasi pengukuran atau ketersediaan mesin.

Apakah mesin-mesin ini dapat terintegrasi dengan sistem manajemen produksi yang sudah ada

Ya, mesin penyeimbang turbocharger turbin modern biasanya dilengkapi dengan opsi konektivitas komprehensif termasuk Ethernet, komunikasi serial, dan protokol fieldbus industri yang memungkinkan integrasi mulus dengan sistem eksekusi produksi, sistem manajemen kualitas, serta platform perencanaan sumber daya perusahaan. Integrasi ini menyediakan pemantauan produksi secara real-time, pengumpulan data otomatis, dan ketertelusuran yang lengkap selama proses manufaktur atau layanan. Banyak sistem juga mendukung kemampuan diagnostik jarak jauh untuk dukungan teknis dan bantuan pemecahan masalah yang lebih baik.

Daftar Isi

- Teknologi Penyeimbangan Presisi Canggih

- Aplikasi Industri dan Standar Kinerja

- Fitur Utama dan Kriteria Pemilihan

- Pertimbangan Pemeliharaan dan Operasional

- Model dan Teknologi Terkemuka di Pasar

-

FAQ

- Tingkat akurasi apa yang dapat dicapai oleh mesin penyeimbang turbin turbocharger modern

- Bagaimana mesin-mesin ini menyesuaikan berbagai ukuran dan konfigurasi turbocharger

- Apa saja persyaratan pemeliharaan yang diperlukan untuk kinerja optimal mesin

- Apakah mesin-mesin ini dapat terintegrasi dengan sistem manajemen produksi yang sudah ada