Le moderne applicazioni automobilistiche e industriali richiedono prestazioni precise dai sistemi di turbocompressione, in cui le macchine per l'equilibratura di turbine dei turbocompressori svolgono un ruolo fondamentale per garantire un funzionamento ottimale. Queste macchine specializzate hanno rivoluzionato il modo in cui i produttori affrontano il controllo qualità nella produzione di turbocompressori, offrendo una precisione senza pari nel rilevare e correggere i problemi di squilibrio che possono portare a guasti prematuri dei componenti, ridotta efficienza e costose riparazioni.

La tecnologia sofisticata alla base delle macchine per l'equilibratura di turbine turboalimentatori rappresenta decenni di progresso ingegneristico, incorporando sensori avanzati, capacità di elaborazione digitale e sistemi di correzione automatica. Queste macchine affrontano la sfida fondamentale di mantenere un equilibrio rotazionale perfetto negli assiemi del turboalimentatore ad alta velocità, dove anche squilibri microscopici possono causare vibrazioni devastanti a velocità operative superiori ai 200.000 giri/min. Comprendere i principi e le applicazioni di questi sistemi di equilibratura è essenziale per i produttori automobilistici, i centri di riparazione e i team di manutenzione industriale.

Comprensione dei requisiti di equilibrio del turboalimentatore

Parametri critici di equilibrio

I sistemi turbocompressori operano in condizioni estreme che richiedono una precisione eccezionale nell'equilibratura dei componenti. L'insieme rotante, composto dalla ruota della turbina, dall'albero e dalla ruota del compressore, deve mantenere un perfetto equilibrio dinamico per evitare vibrazioni distruttive. Le macchine per l'equilibratura delle turbine dei turbocompressori misurano il disequilibrio residuo con notevole accuratezza, rilevando tipicamente deviazioni piccole fino a 0,1 grammi a raggi specificati.

I requisiti di qualità dell'equilibratura per i componenti dei turbocompressori seguono standard internazionali, con la maggior parte delle applicazioni che richiede il grado G2.5 o superiore secondo le specifiche ISO 1940. Questa esigenza stringente deriva dalle velocità operative coinvolte, nelle quali le forze centrifughe amplificano in modo esponenziale anche i più piccoli squilibri. Le macchine professionali per l'equilibratura delle turbine dei turbocompressori possono raggiungere questi rigorosi standard grazie ad algoritmi di misurazione avanzati e capacità di correzione di precisione.

Impatto dello squilibrio sulle prestazioni

Gruppi turbocompressori squilibrati creano problemi a catena in tutto il sistema, a partire dallo stress sui cuscinetti fino al danneggiamento delle guarnizioni, alla perdita d'olio e infine alla distruzione completa del componente. Le vibrazioni ad alta frequenza generate da rotori squilibrati possono risuonare attraverso i sistemi di supporto del motore, causando problemi di rumore, vibrazioni e durezza che compromettono il comfort e l'affidabilità del veicolo.

Le moderne macchine per l'equilibratura di turbine turboalimentate affrontano questi problemi fornendo un'analisi completa sia dello squilibrio statico che dinamico. Lo squilibrio statico si verifica quando il baricentro non coincide con l'asse di rotazione, mentre lo squilibrio dinamico riguarda una distribuzione irregolare della massa lungo la lunghezza del rotore. Entrambe le condizioni richiedono correzioni precise mediante apparecchiature specializzate in grado di determinare i pesi correttivi e le loro posizioni ottimali.

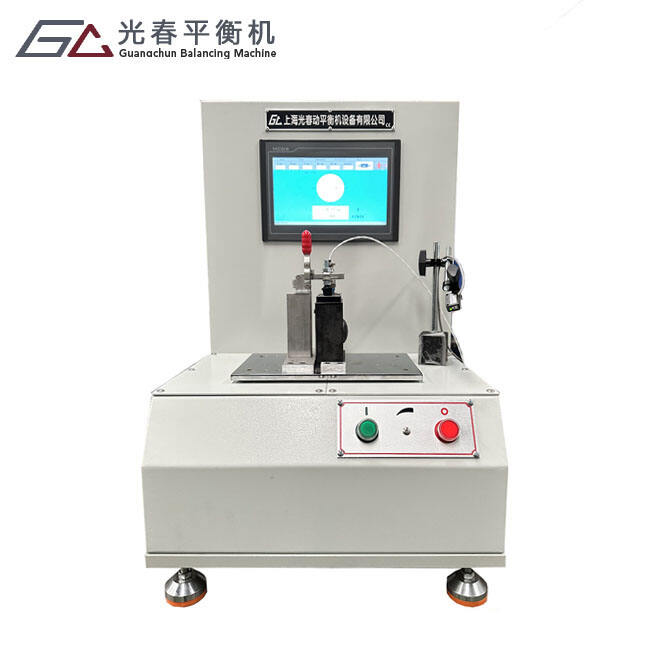

Tecnologia e Caratteristiche di Progettazione

Sistemi Sensori e Precisione di Misurazione

Le moderne macchine per l'equilibratura di turbine e turbocompressori impiegano sofisticati sensori di vibrazione e trasduttori di spostamento per rilevare minime variazioni nel movimento del rotore. Gli accelerometri piezoelettrici catturano le forme d'onda delle vibrazioni con straordinaria sensibilità, mentre i sensori laser di spostamento offrono capacità di misurazione senza contatto per applicazioni che richiedono la massima precisione. Questi sensori operano in sinergia con sistemi avanzati di elaborazione dei segnali che filtrano il rumore ed estraggono informazioni significative sull'equilibratura.

L'accuratezza di misura delle macchine professionali per l'equilibratura di turbine dei turbocompressori supera tipicamente i requisiti del settore con margini significativi, garantendo risultati affidabili in diverse condizioni operative. Algoritmi di elaborazione del segnale digitale compensano fattori ambientali, effetti di cedevolezza della macchina e variazioni di accoppiamento che potrebbero compromettere l'integrità delle misurazioni. Questa sofisticazione tecnologica consente agli operatori di ottenere risultati ripetibili con formazione minima e tempi di configurazione ridotti.

Sistemi di Trasmissione e Flessibilità Operativa

I sistemi moderni di equilibratura integrano diversi meccanismi di trasmissione per adattarsi a configurazioni differenti dei turbocompressori e alle esigenze di prova. I sistemi a cinghia offrono un'accelerazione regolare ed un'eccellente regolazione della velocità, mentre le configurazioni autoazionate permettono di effettuare test alle velocità operative reali sfruttando le forze aerodinamiche stesse del turbocompressore. I macchine per l'equilibratura della turbina del turbocompressore con capacità di guida autonoma offrono vantaggi unici per applicazioni che richiedono test a velocità operative massime.

I sistemi di controllo della velocità variabile consentono un'analisi completa su tutto l'intervallo operativo, identificando le risonanze critiche di velocità e garantendo la qualità dell'equilibratura a tutte le frequenze rilevanti. Questi avanzati sistemi di trasmissione incorporano funzioni di sicurezza come la protezione contro i sovrarregimi, la frenata di emergenza e gli schermi di contenimento per proteggere operatori e apparecchiature durante le operazioni di prova ad alta velocità.

Applicazioni e Vantaggi per l'Industria

Controllo qualità nella produzione

Negli ambienti produttivi, le macchine per l'equilibratura di turbine dei turbocompressori svolgono un ruolo fondamentale come punti critici di controllo qualità, verificando che ogni unità assemblata soddisfi specifiche di equilibrio rigorose prima della spedizione. I sistemi automatizzati possono elaborare centinaia di unità al giorno mantenendo requisiti costanti di accuratezza e documentazione. L'integrazione con i sistemi di esecuzione della produzione consente il monitoraggio in tempo reale della qualità e il controllo statistico del processo.

I benefici economici derivanti dall'implementazione di protocolli completi di bilanciamento vanno ben oltre i costi immediati di produzione. I turbocompressori correttamente bilanciati presentano una vita utile significativamente più lunga, un ridotto numero di richieste di garanzia e una maggiore soddisfazione del cliente. Gli stabilimenti produttivi che utilizzano macchine avanzate per il bilanciamento delle turbine dei turbocompressori registrano notevoli riduzioni nei guasti in campo e nei relativi costi di assistenza.

Operazioni di riparazione e ricostruzione

I centri di assistenza e gli impianti di ricostruzione dipendono fortemente dalle macchine per il bilanciamento delle turbine dei turbocompressori per riportare i componenti usati alle specifiche originali. Il processo di ricostruzione prevede spesso la sostituzione di cuscinetti usurati, guarnizioni e altri componenti che possono influire sull'equilibrio rotazionale. L'uso di apparecchiature professionali per il bilanciamento garantisce che i turbocompressori ricostruiti offrano prestazioni equivalenti a quelle delle unità nuove.

Le capacità diagnostiche dei moderni sistemi di bilanciamento aiutano i tecnici a identificare le cause profonde dei guasti, consentendo strategie di riparazione più efficaci e una migliore formazione del cliente. I dettagliati rapporti di bilanciamento forniscono documentazione per le richieste di garanzia e aiutano a stabilire intervalli di manutenzione basati sulle effettive condizioni operative piuttosto che su programmi temporali o chilometrici arbitrari.

Criteri di selezione e specifiche

Requisiti di capacità e dimensioni

La scelta di macchine appropriate per il bilanciamento di turbocompressori turbine richiede un'attenta valutazione dell'intervallo di applicazione previsto, inclusi i requisiti massimi di peso, diametro e velocità del rotore. I turbocompressori per autoveicoli pesano tipicamente tra 1 e 20 chilogrammi, mentre le applicazioni industriali e marittime possono richiedere apparecchiature in grado di gestire assemblaggi molto più grandi. L'ingombro della macchina deve poter accogliere i rotori più lunghi previsti per l'applicazione.

La capacità di velocità rappresenta un'altra specifica fondamentale, poiché diversi design dei turbocompressori operano in fasce di velocità molto ampie. Le applicazioni per autovetture richiedono tipicamente capacità di prova fino a 250.000 giri/min, mentre alcune applicazioni specializzate possono richiedere velocità ancora superiori. Le macchine professionali per l'equilibratura di turbine di turbocompressori devono garantire un'adeguata gamma di velocità con opportuni margini di sicurezza e sistemi di contenimento.

Standard di Precisione e Ripetibilità

L'accuratezza della misurazione dell'equilibrio influisce direttamente sulla qualità dei prodotti finiti e sull'efficienza delle procedure di correzione. Le macchine per l'equilibratura di turbine di turbocompressori leader del settore raggiungono incertezze di misura inferiori al 5% dello squilibrio effettivo, consentendo correzioni precise anche per componenti che richiedono i più elevati gradi di equilibrio. Le specifiche di ripetibilità garantiscono risultati costanti tra diversi operatori e sessioni di prova.

Le procedure di calibrazione e i requisiti di tracciabilità variano a seconda del settore e dell'applicazione, con i produttori aerospaziali e di dispositivi medici che generalmente richiedono una documentazione più rigorosa rispetto alle applicazioni automobilistiche. I moderni sistemi di bilanciamento integrano procedure automatiche di verifica della calibrazione e conservano cronologie dettagliate delle misurazioni ai fini dell'assicurazione della qualità.

Considerazioni sul Manutenzione e Operatività

Requisiti di manutenzione regolare

Una corretta manutenzione delle macchine per la bilanciatura di turbine turboalimentatori garantisce un'accuratezza e affidabilità continuative durante tutta la vita operativa. La verifica periodica della calibrazione mediante rotori di prova certificati conferma l'integrità del sistema di misura e la conformità agli standard pertinenti. Componenti meccanici come cinghie di trasmissione, cuscinetti e sistemi di accoppiamento richiedono ispezioni periodiche e sostituzioni secondo le raccomandazioni del produttore.

I fattori ambientali influenzano in modo significativo le prestazioni delle bilanciatrici, in particolare le variazioni di temperatura, l'isolamento dalle vibrazioni e la qualità dell'aria. Ambienti di installazione climatizzati offrono condizioni ottimali per misurazioni di precisione, mentre un'adeguata progettazione della fondazione riduce al minimo l'influenza delle vibrazioni esterne. La pulizia regolare dei componenti ottici e delle superfici dei sensori mantiene l'accuratezza delle misurazioni e previene errori legati alla contaminazione.

Formazione e protocolli di sicurezza

L'uso sicuro delle bilanciatrici per turbocompressori e turbine richiede una formazione completa che copra sia il funzionamento dell'equipaggiamento sia le procedure di manipolazione dei rotori. I test ad alta velocità comportano un'energia notevole accumulata, che può causare gravi infortuni se non vengono seguite le procedure di sicurezza. È essenziale comprendere e applicare sistematicamente i sistemi di contenimento, le procedure di arresto di emergenza e i requisiti relativi all'equipaggiamento di protezione individuale.

I programmi di certificazione offerti dai produttori di attrezzature forniscono percorsi formativi strutturati che coprono teoria, funzionamento e procedure di risoluzione dei problemi. I corsi avanzati affrontano applicazioni specializzate, procedure di manutenzione e integrazione con i sistemi di gestione della qualità. La formazione continua garantisce che gli operatori rimangano aggiornati sulle evoluzioni tecnologiche e sulle migliori pratiche del settore.

Tendenze Future e Innovazioni Tecnologiche

Automazione e Integrazione Industry 4.0

L'evoluzione delle macchine per l'equilibratura di turbine dei turbocompressori prosegue verso una maggiore automazione e integrazione con i sistemi informativi produttivi. Algoritmi di intelligenza artificiale ottimizzano le strategie di correzione, riducendo i tempi di ciclo e gli sprechi di materiale, migliorando al contempo la qualità dell'equilibratura. Sistemi di manutenzione predittiva monitorano lo stato dell'attrezzatura e pianificano gli interventi di assistenza prima che problemi influiscano sulla produzione.

Le piattaforme cloud per la gestione dei dati consentono il monitoraggio remoto, l'analisi delle prestazioni e la risoluzione collaborativa dei problemi tra più strutture. Questi sistemi aggregano i dati operativi per identificare tendenze, ottimizzare i processi e sviluppare strategie di bilanciamento migliorate. L'integrazione con i sistemi di pianificazione delle risorse aziendali semplifica la gestione dei flussi di lavoro e il controllo delle scorte per consumabili e ricambi dedicati al bilanciamento.

Capacità di Misurazione Avanzate

Le tecnologie avanzate dei sensori continuano ad ampliare le capacità delle macchine per il bilanciamento di turbocompressori e turbine, permettendo un'analisi più completa del comportamento del rotore e delle interazioni del sistema. Le funzionalità di bilanciamento su più piani affrontano geometrie complesse del rotore con caratteristiche di massa distribuita, mentre i sistemi di monitoraggio in tempo reale forniscono un feedback continuo durante le procedure di correzione.

Tecnologie emergenti come la modellazione del gemello digitale e le interfacce di realtà virtuale promettono di rivoluzionare il modo in cui gli operatori interagiscono con i sistemi di bilanciamento. Queste innovazioni permetteranno un funzionamento più intuitivo, esperienze formative migliorate e capacità di risoluzione dei problemi potenziate. La continua miniaturizzazione della tecnologia dei sensori consentirà sistemi di monitoraggio integrati direttamente nei turbocompressori, fornendo un feedback in tempo reale sul bilanciamento durante il funzionamento effettivo.

Domande Frequenti

Quali fattori determinano i requisiti di precisione per le macchine per il bilanciamento di turbine di turbocompressori

I requisiti di precisione per le macchine di bilanciamento della turbina del turbocompressore dipendono principalmente dall'applicazione prevista, dal campo di velocità operativo e dagli standard qualitativi. Le applicazioni automobilistiche richiedono tipicamente incertezze di misura inferiori al 5% dello squilibrio effettivo, mentre le applicazioni aerospaziali e mediche possono richiedere una precisione ancora maggiore. La classe di bilanciamento, solitamente definita secondo gli standard ISO 1940, influenza direttamente la precisione richiesta delle misurazioni e le capacità di correzione.

In che modo le capacità di bilanciamento autonome beneficiano i test sui turbocompressori

I sistemi di bilanciamento autonomi consentono test a velocità operative reali sfruttando le forze aerodinamiche del turbocompressore stesso, eliminando potenziali effetti di accoppiamento e artefatti di misurazione associati ai sistemi di trazione esterni. Questa capacità permette di verificare la qualità del bilanciamento in condizioni che replicano da vicino gli ambienti operativi reali, fornendo risultati più rappresentativi e identificando problemi potenziali che potrebbero non emergere con metodi di prova convenzionali.

Quali intervalli di manutenzione sono raccomandati per l'equipaggiamento professionale di bilanciamento

Gli intervalli di manutenzione per le macchine per l'equilibratura di turbocompressori variano in base all'intensità d'uso e all'ambiente operativo, ma la maggior parte dei produttori raccomanda una verifica della calibrazione ogni 30 giorni per ambienti produttivi e ogni tre mesi per utilizzi occasionali. I componenti meccanici come cinghie di trasmissione e cuscinetti richiedono tipicamente un'ispezione ogni 500 ore di funzionamento, mentre gli intervalli di sostituzione sono determinati dallo stato effettivo e dalle specifiche del produttore. I sistemi di monitoraggio ambientale devono essere controllati settimanalmente per garantire condizioni ottimali di misurazione.

È possibile aggiornare le macchine per equilibratura esistenti per soddisfare i requisiti moderni dei turbocompressori

Molti sistemi di bilanciamento esistenti possono essere aggiornati con elettronica moderna, software e pacchetti di sensori per soddisfare le attuali esigenze di bilanciamento dei turbocompressori. Tuttavia, gli aggiornamenti sono limitati dalle capacità meccaniche della macchina originale, in particolare dalla velocità massima raggiungibile e dalla rigidità strutturale. Una valutazione professionale da parte di tecnici qualificati può determinare la fattibilità e la convenienza economica dell'aggiornamento rispetto all'acquisto di nuovi equipaggiamenti progettati specificamente per applicazioni moderne di macchine per il bilanciamento di turbine di turbocompressori.

Indice

- Comprensione dei requisiti di equilibrio del turboalimentatore

- Tecnologia e Caratteristiche di Progettazione

- Applicazioni e Vantaggi per l'Industria

- Criteri di selezione e specifiche

- Considerazioni sul Manutenzione e Operatività

- Tendenze Future e Innovazioni Tecnologiche

-

Domande Frequenti

- Quali fattori determinano i requisiti di precisione per le macchine per il bilanciamento di turbine di turbocompressori

- In che modo le capacità di bilanciamento autonome beneficiano i test sui turbocompressori

- Quali intervalli di manutenzione sono raccomandati per l'equipaggiamento professionale di bilanciamento

- È possibile aggiornare le macchine per equilibratura esistenti per soddisfare i requisiti moderni dei turbocompressori