Comprensione dei Principi Fondamentali delle Macchine per il Bilanciamento

Bilanciamento Statico vs Dinamico: Differenze Fondamentali

La bilanciatura statica consiste fondamentalmente nel mantenere la macchina ferma durante il controllo, una pratica che aiuta a ridurre le vibrazioni indesiderate nelle parti non rotanti. Questo metodo funziona molto bene per componenti come le pale di un ventilatore o le ruote di un'auto, che devono rimanere stabili quando non sono in movimento. Quando invece si parla di bilanciatura dinamica, ci si riferisce a componenti che ruotano. Il problema in questo caso è che se le parti rotanti non sono bilanciate correttamente, generano forti vibrazioni durante il funzionamento. Pensiamo ad esempio ai rotori delle turbine o agli alberi motore dei motori. Se questi componenti non sono bilanciati correttamente fin dall'inizio, si usureranno molto più rapidamente del normale, causando a volte danni seri anche all'equipaggiamento circostante.

Questi metodi di bilanciamento fanno davvero la differenza per quanto riguarda le prestazioni delle macchine nel tempo. Prendiamo il bilanciamento dinamico: previene quei fastidiosi problemi ai cuscinetti che affliggono molti sistemi rotanti. Una volta risolti, le macchine durano più a lungo e funzionano complessivamente meglio. Le industrie tendono a scegliere diversi approcci al bilanciamento in base al tipo di apparecchiatura con cui lavorano quotidianamente. Pensiamo ai produttori di aeromobili e ai costruttori di automobili, che necessitano assolutamente del bilanciamento dinamico per le componenti del motore. Hanno imparato dall'esperienza che eseguire correttamente questa operazione significa operazioni più sicure e migliori prestazioni del motore nel lungo termine. In queste applicazioni critiche, il rischio è troppo alto per non eseguire correttamente il bilanciamento.

Applicazioni comuni nei vari settori

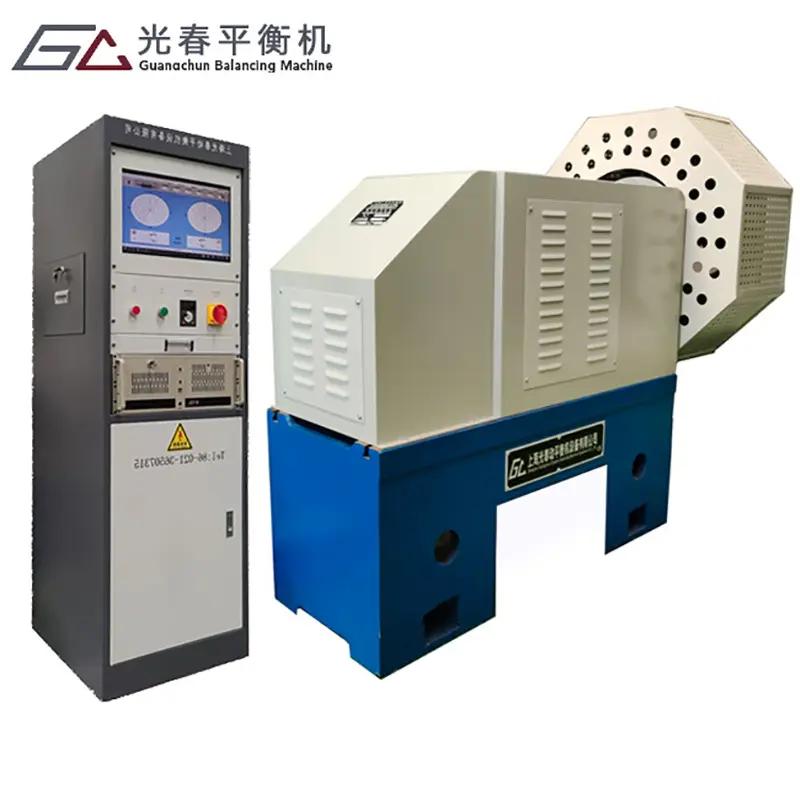

Le macchine di bilanciamento vengono utilizzate in numerosi settori diversi oggigiorno, dall'automotive all'aviazione e persino nella produzione di macchinari pesanti. Prendiamo ad esempio il settore automobilistico, dove queste apparecchiature sono fondamentali per bilanciare correttamente le alberi motore durante l'assemblaggio dei motori. E non parliamo nemmeno degli aerei! I tecnici che si occupano della manutenzione dei motori a reazione necessitano di macchine per il bilanciamento per verificare l'equilibrio dei rotori nelle turbine, perché se qualcosa dovesse andare storto in quel senso, diciamo solo che nessuno vorrebbe un guasto al motore in volo. Queste macchine sostanzialmente mantengono tutto in funzione regolare, evitando vibrazioni inutili che potrebbero danneggiare le componenti nel tempo.

I dati del settore mostrano che le macchine equilibratrici sono piuttosto comuni in tutti i settori manifatturieri, con cifre che indicano un miglior output e operazioni più fluide quando l'equipaggiamento rimane correttamente bilanciato. Consideriamo ciò che accade nella pratica: le macchine che mantengono un buon equilibrio tendono a guastarsi meno frequentemente e richiedono meno riparazioni nel tempo, un aspetto che i produttori considerano fondamentale per mantenere la produzione efficiente e redditizia. Oltre a risparmiare denaro su pezzi di ricambio e manodopera, i sistemi bilanciati rendono effettivamente i posti di lavoro più sicuri per i dipendenti e riducono lo spreco di energia. È per questo motivo che la maggior parte delle fabbriche al giorno d'oggi non potrebbe funzionare correttamente senza qualche tipo di sistema di bilanciamento.

Criteri di Selezione Critica per le Macchine per l'Equilibratura

Capacità di Peso e Specifiche Dimensionali

La scelta della giusta macchina per equilibrare inizia con l'analisi del tipo di pezzi da equilibrare. Il peso e le dimensioni sono fattori molto importanti, poiché le diverse macchine possono gestire carichi diversi e adattarsi a varie dimensioni. Per esperienza diretta, alcune macchine progettate per parti grandi e pesanti semplicemente non sono adatte per lavori di dimensioni ridotte a causa dello spazio limitato. Familiarizzare con le specifiche tecniche, come la capacità massima di carico e la compatibilità del telaio con le dimensioni effettive dei pezzi, fa tutta la differenza. Alla fine, nessuno desidera una macchina che fatica a svolgere compiti basilari o che dia prestazioni insufficienti solo perché non è stata scelta in base alle esigenze specifiche del lavoro.

Requisiti di precisione per diversi casi d'uso

Le macchine di bilanciamento richiedono diversi livelli di precisione in base all'utilizzo specifico. Prendi ad esempio i motori automobilistici rispetto alle ventole industriali. I motori richiedono generalmente tolleranze molto più strette rispetto alle ventole, a causa della maggiore sensibilità dei componenti del motore agli squilibri. La scelta della macchina corretta significa individuare un modello che raggiunga quei specifici obiettivi di precisione richiesti per ogni particolare applicazione. Negli ultimi anni, grazie a tecnologie migliori e tecniche di misurazione migliorate, le macchine per il bilanciamento sono diventate molto più precise rispetto al passato. Le aziende devono inoltre prestare attenzione alle certificazioni di qualità e seguire le normative del settore, se vogliono che le loro macchine raggiungano costantemente tali livelli di precisione. Quando tutti questi aspetti vengono valutati correttamente, i produttori ottengono attrezzature che funzionano bene quotidianamente, evitando problemi futuri legati al mancato rispetto degli standard richiesti.

Funzionalità avanzate e considerazioni tecnologiche

Sistemi computerizzati vs. operazione manuale

I sistemi di bilanciamento computerizzati hanno davvero trasformato il modo in cui affrontiamo il lavoro di bilanciamento delle macchine, offrendo una migliore precisione, funzioni automatiche e un archivio molto più efficiente rispetto al passato. I metodi manuali dipendono fortemente da chiunque si trovi a svolgere il lavoro in quel momento, mentre i sistemi controllati da computer forniscono sempre gli stessi risultati, riducendo gli errori umani. Prendiamo ad esempio il bilanciamento dei motori, dove anche piccole imperfezioni possono compromettere l'intera operazione. Questi sistemi automatizzati accelerano il processo, poiché gestiscono regolazioni e calibrazioni molto più rapidamente di quanto possa fare un essere umano. Osservando i diversi settori industriali attuali, è evidente una tendenza verso l'aumento dell'automazione nel lavoro di bilanciamento. I produttori desiderano rimanere competitivi e realizzare più lavoro in minor tempo, motivo per cui moltissime officine stanno effettuando la conversione. Le aziende che adottano queste soluzioni basate su computer riscontrano miglioramenti sia nella precisione sia nell'efficienza complessiva del flusso di lavoro. Per questa ragione, un numero sempre maggiore di impianti produttivi preferisce utilizzare oggi equipaggiamenti per il bilanciamento computerizzati, per far fronte alle esigenze veloci e dinamiche del mondo manifatturiero attuale.

Macchine Specializzate per Ambienti Unici

L'industria aerospaziale e le operazioni subacquee dipendono fortemente da attrezzature speciali di bilanciamento, poiché questi settori affrontano condizioni operative estremamente difficili. Pensate a quanto possa essere caldo o freddo nello spazio o in ambienti profondi sotto gli oceani, dove le macchine standard semplicemente non funzionerebbero. I recenti progressi nella scienza dei materiali e nella tecnologia dei sensori hanno reso possibile il funzionamento affidabile di queste macchine in tali ambienti ostili. Prendete ad esempio la produzione aeronautica. I sistemi di bilanciamento richiedono caratteristiche speciali, tra cui meccanismi di regolazione della temperatura e componenti di rilevamento estremamente sensibili, solo per mantenere precise le misurazioni quando le condizioni cambiano rapidamente. Sotto la superficie dell'acqua, i produttori installano contenitori completamente impermeabili in modo che l'acqua salata non danneggi nel tempo le parti interne. Tutte queste modifiche personalizzate fanno sì che le macchine per il bilanciamento durino più a lungo, fornendo comunque letture precise, indipendentemente dall'ambiente estremo in cui vengono posizionate. Quando le aziende comprendono davvero le esigenze specifiche del proprio mercato, finiscono per creare soluzioni di bilanciamento che vanno oltre i requisiti di base, iniziando a stabilire nuovi standard all'interno di quelle nicchie specifiche.

Fattori operativi e requisiti di manutenzione

Calibrazione e coerenza delle misurazioni

Mantenere correttamente calibrate le macchine per il bilanciamento è molto importante per ottenere misurazioni accurate. Quando questa basilare manutenzione viene trascurata, le macchine iniziano a fornire valori che non corrispondono più a quelli reali. La maggior parte dei laboratori effettua regolarmente dei controlli, durante i quali vengono regolati i sensori e aggiustate le parti usuratesi nel tempo. Per i produttori, misurazioni costanti significano minori scarti in produzione, poiché anche piccoli errori possono trasformarsi in grossi problemi in seguito. Gli esperti dell'ISO conoscono bene questi aspetti e suggeriscono interventi come la ricalibrazione annuale o ogniqualvolta sull'attrezzatura siano stati effettuati interventi importanti. Seguire tali indicazioni non è solo una questione formale: in realtà permette di mantenere efficiente l'intera operatività in fabbrica, conducendo a prodotti finali di migliore qualità.

Pratiche di manutenzione per una affidabilità a lungo termine

Per mantenere efficienti le macchine per il bilanciamento è necessario effettuare regolarmente lavori di manutenzione che la maggior parte degli operatori conosce essere essenziali. Ispezioni, rimozione di detriti e applicazione di nuovo lubrificante sono operazioni che permettono di individuare piccoli problemi prima che diventino inconvenienti seri in futuro. Quando le macchine iniziano ad avere problemi, un'adeguata analisi dei guasti consiste generalmente nell'eseguire prima alcune diagnostiche di base, così che i tecnici possano risolvere rapidamente il problema senza dover attendere il completo arresto dell'equipaggiamento. La maggior parte dei manuali tecnici contiene in realtà precise e solide istruzioni passo dopo passo su come effettuare correttamente la manutenzione di queste macchine. Seguire tali indicazioni non è importante soltanto per rispettare le normative; in effetti, contribuisce significativamente ad allungare la vita delle macchine. Abbiamo visto aziende risparmiare migliaia di euro nel tempo semplicemente attenendosi a programmi regolari di manutenzione, invece di lasciare che le macchine funzionino fino al completo guasto.

Analisi dei Costi e Strategia di Implementazione

Calcolo del ROI per Ambienti Industriali

Calcolare il ritorno sull'investimento per le macchine equilibratrici aiuta le aziende a comprendere quali risparmi o guadagni possono derivare dall'utilizzo di questi dispositivi all'interno degli ambienti produttivi. Nell'analisi del ROI, due fattori principali emergono chiaramente: la riduzione del tempo perso a causa di guasti e il miglioramento complessivo della qualità del prodotto, entrambi fattori che permettono alle fabbriche di produrre più merci senza interruzioni. Prendiamo come esempio i produttori di componenti automobilistici: molti hanno notato che le loro linee di produzione funzionano in modo più fluido dopo l'installazione di sistemi di equilibratura, con un conseguente aumento dei margini di profitto. Dati reali supportano questa osservazione. Un recente sondaggio effettuato presso aziende del settore metallurgico ha mostrato che quelle che hanno investito in tecnologie di equilibratura hanno registrato, in cinque anni, una riduzione media dei costi di manutenzione pari al 30%. Oltre ai benefici immediati, effettuare un'equilibratura fin dall'inizio protegge effettivamente la macchina nel lungo termine. Le macchine si rompono meno frequentemente, i tecnici impiegano meno tempo per risolvere problemi e, soprattutto, l'equipaggiamento dura più a lungo rispetto a quanto avverrebbe in assenza di equilibratura.

Installazione e Formazione degli Operatori

L'installazione corretta delle macchine per l'equilibratura e la formazione degli operatori su come utilizzarle in modo appropriato fanno tutta la differenza per il corretto funzionamento di questi sistemi. Quando l'installazione viene eseguita da professionisti, essi seguono protocolli di sicurezza che tutelano tutti e garantiscono il regolare funzionamento delle macchine, evitando problemi inaspettati. La formazione degli operatori è altrettanto importante, poiché insegna loro come utilizzare quotidianamente l'attrezzatura, risolvere piccole problematiche e ottenere il massimo dalle potenzialità delle macchine. Il personale ben formato tende a commettere meno errori durante le operazioni, ottenendo risultati complessivamente migliori. Inoltre, i lavoratori istruiti comprendono le procedure di manutenzione e sicurezza, proteggendo sia l'attrezzatura costosa che i colleghi sul posto di lavoro. Le aziende che investono tempo inizialmente su un'installazione adeguata e una corretta formazione solitamente ottengono un ritorno più rapido in termini di aumento della produttività delle operazioni di equilibratura.

Domande frequenti (FAQ)

Qual è la differenza tra equilibratura statica e dinamica?

Il bilanciamento statico prevede che la macchina rimanga ferma per garantire un livello minimo di vibrazione, ideale per componenti non rotanti. Il bilanciamento dinamico valuta i componenti in rotazione per prevenire vibrazioni significative durante l'operazione, fondamentale per migliorare la durata e l'efficienza delle macchine.

Perché le macchine da bilanciamento sono importanti nei settori come l'aerospaziale e l'automotive?

Le macchine da bilanciamento sono fondamentali negli industrie aerospaziali e automobilistiche poiché garantiscono che componenti come alberi a gomiti e rotor di turbine operino in modo efficiente, migliorando sicurezza e qualità delle prestazioni.

Come i sistemi computerizzati migliorano le operazioni delle macchine da bilanciamento?

I sistemi computerizzati migliorano la precisione, riducono gli errori umani e consentono processi più veloci, aumentando affidabilità ed efficienza delle operazioni delle macchine da bilanciamento.

Quali sono alcune pratiche di manutenzione per le macchine da bilanciamento?

Le principali pratiche di manutenzione includono ispezioni regolari, pulizia, lubrificazione e l'utilizzo di test diagnostici per identificare problemi in anticipo e prevenire guasti, garantendo affidabilità e prestazioni a lungo termine.

Indice

- Comprensione dei Principi Fondamentali delle Macchine per il Bilanciamento

- Criteri di Selezione Critica per le Macchine per l'Equilibratura

- Funzionalità avanzate e considerazioni tecnologiche

- Fattori operativi e requisiti di manutenzione

- Analisi dei Costi e Strategia di Implementazione

-

Domande frequenti (FAQ)

- Qual è la differenza tra equilibratura statica e dinamica?

- Perché le macchine da bilanciamento sono importanti nei settori come l'aerospaziale e l'automotive?

- Come i sistemi computerizzati migliorano le operazioni delle macchine da bilanciamento?

- Quali sono alcune pratiche di manutenzione per le macchine da bilanciamento?