現代の自動車および産業用途では、ターボチャージャーシステムからの高精度な性能が求められており、その中でターボチャージャータービンのバランス調整機は最適な運転を保証する上で極めて重要な役割を果たしています。これらの専用機械は、ターボチャージャー製造における品質管理のアプローチを革新し、早期の部品故障や効率低下、高額な修理につながる不均衡の問題を検出し修正するための比類ない精度を提供しています。

ターボチャージャータービンのバランス調整機械に搭載された高度な技術は、数十年にわたるエンジニアリングの進歩を反映しており、先進的なセンサーやデジタル処理機能、自動補正システムが統合されています。これらの装置は、20万RPMを超える回転速度で動作するターボチャージャーのアセンブリにおいて、極めて微小な不平衡でも破壊的な振動を引き起こす可能性があるという根本的な課題に対処しています。このようなバランス調整システムの原理と応用について理解することは、自動車メーカー、修理業者、および産業用メンテナンスチームにとって不可欠です。

ターボチャージャーのバランス要件の理解

重要なバランスパラメーター

ターボチャージャーシステムは、部品のバランスにおいて極めて高い精度が要求される過酷な条件下で動作します。タービンホイール、シャフト、コンプレッサーホイールからなる回転アセンブリは、破壊的な振動を防ぐために完全な動的平衡を維持しなければなりません。ターボチャージャータービンバランス機は、特定の半径において0.1グラム程度のわずかな不平衡も非常に正確に検出することが可能です。

ターボチャージャー部品のバランス品質要件は国際規格に準拠しており、多くの用途ではISO 1940仕様によるG2.5グレード以上が求められます。この厳しい要件は、遠心力がごくわずかな不平衡であっても指数関数的に増幅する運転速度に起因しています。専門用ターボチャージャータービンバランス機は、高度な測定アルゴリズムと高精度な補正機能により、こうした厳格な基準を達成できます。

不平衡が性能に与える影響

アンバランスなターボチャージャーアセンブリは、ベアリングへの負荷から始まり、シールの破損、オイル漏れ、最終的には部品の完全な破壊へと波及的に問題を引き起こします。回転体の不均衡によって発生する高周波振動は、エンジンマウント系を通じて共鳴し、車両の快適性と信頼性に悪影響を及ぼす騒音、振動、剛性(NVH)問題を引き起こす可能性があります。

現代のターボチャージャータービン用バランス調整機は、静的および動的不平衡状態の両方について包括的な分析を行うことで、こうした問題に対応しています。静的不平衡とは重心が回転軸と一致しない状態を指し、動的不平衡はローターの長さ方向に沿った質量分布の不均一を意味します。いずれの状態も、補正重量とその最適な取り付け位置を正確に特定できる特殊装置を用いて、精密な補正が必要です。

技術および設計の特徴

センサーシステムおよび測定精度

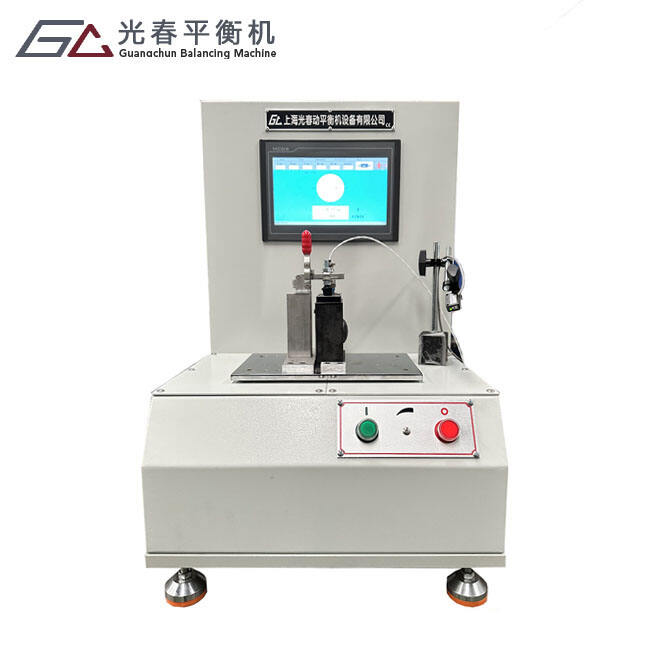

現代のターボチャージャー・タービンバランス機械は、ローター運動における微細な変動を検出するために、高度な振動センサーや変位変換器を採用しています。圧電式加速度センサーは極めて高い感度で振動波形を捉え、レーザー変位センサーは最高精度が要求される用途に対して非接触測定を可能にします。これらのセンサーはノイズを除去し、有意義なバランス情報を抽出する先進的な信号処理システムと連携して動作します。

プロフェッショナルグレードのターボチャージャー・タービンバランス機の測定精度は、通常、業界基準を大きく上回り、多様な運転条件下でも信頼性の高い結果を保証します。デジタル信号処理アルゴリズムにより、環境要因、機械のたわみ効果、およびカップリングのばらつきなど、測定の正確性を損なう可能性のある要素を補正します。この高度な技術により、オペレーターは最小限の訓練とセットアップ時間で再現性の高い結果を得ることが可能になります。

駆動システムと運用の柔軟性

現代のバランスシステムは、さまざまなターボチャージャーの構成や試験要件に対応するために、複数の駆動方式を採用しています。ベルト駆動式はスムーズな加速と優れた速度制御を提供し、自走式の構成では、ターボチャージャー自身の空力的作用を利用して実使用時と同じ回転速度での試験が可能です。この ターボチャージャー・タービン 平衡装置 自走機能を備えた装置は、最大運転速度でのテストを必要とする用途に対して独自の利点を提供します。

可変速度制御システムにより、全運転範囲にわたる包括的な解析が可能となり、重要な速度共鳴を特定し、すべての関連周波数においてバランス品質を確保できます。これらの高度な駆動システムには、オーバースピード保護、緊急ブレーキ、遮断シールドなどの安全機能が組み込まれており、高速テスト作業中の作業者や設備を保護します。

用途および産業における利点

製造工程の品質管理

生産環境では、ターボチャージャー・タービンのバランス調整機が厳格なバランス仕様を出荷前に各組立ユニットが満たしていることを検証するための重要な品質管理ポイントとして機能します。自動化されたシステムでは、一貫した精度と記録要件を維持しながら、1日に数百台のユニットを処理することが可能です。製造実行システム(MES)との統合により、リアルタイムでの品質監視および統計的プロセス制御が実現します。

包括的なバランス調整プロトコルを導入することによる経済的メリットは、即時の生産コストを超えて広範にわたります。適切にバランス調整されたターボチャージャーは、著しく長い使用寿命、保証修理請求の削減、および顧客満足度の向上を実現します。先進的なターボチャージャータービンバランス調整機を使用している製造施設では、現場での故障および関連するサービス費用が大幅に削減されています。

修理および再製造作業

サービスセンターおよび再製造施設は、使用済み部品を元の仕様に復元するために、ターボチャージャータービンバランス調整機に大きく依存しています。再構築プロセスでは、回転バランスに影響を与える可能性のある摩耗したベアリング、シール、その他の部品を交換することがよくあります。専門的なバランス調整装置により、再製されたターボチャージャーが新品と同等の性能を発揮できることが保証されます。

現代のバランス調整システムの診断機能により、技術者は故障の根本原因を特定でき、より効果的な修理戦略と顧客への適切な説明が可能になります。詳細なバランスレポートは保証請求のための文書として活用できるほか、時間経過や走行距離に基づくあいまいなメンテナンス間隔ではなく、実際の運転条件に基づいた保守サイクルの設定にも役立ちます。

選定基準および仕様

容量およびサイズ要件

ターボチャージャータービンのバランス調整機を選定する際には、最大ローター重量、直径、および回転速度などの使用目的に応じた仕様を慎重に検討する必要があります。自動車用ターボチャージャーの重量は通常1〜20キログラムですが、産業用や船舶用のアプリケーションでは、はるかに大型のアセンブリに対応可能な装置が必要となる場合があります。また、装置の作業範囲は、想定される用途において最も長いローターにも対応できるものでなければなりません。

回転速度性能は、異なるターボチャージャー設計が広範な回転速度範囲で動作するため、もう一つの重要な仕様です。乗用車用途では通常250,000 RPMまでの試験能力が必要とされますが、特定の特殊用途ではさらに高い速度が要求される場合があります。専門的なターボチャージャータービンバランス機は、適切な安全マージンおよび耐圧構造を備えた十分な速度範囲を提供しなければなりません。

精度と再現性の基準

バランス測定精度は、完成品の品質および補正作業の効率に直接影響します。業界トップレベルのターボチャージャータービンバランス機は、実際の不平衡量に対する測定不確かさを5%未満に抑えることができ、最高のバランス等級が要求される部品に対しても正確な補正を可能にします。再現性の仕様は、複数のオペレーターや複数回の試験においても一貫した結果が得られることを保証します。

キャリブレーション手順およびトレーサビリティの要件は、業界や用途によって異なり、自動車用途に比べて航空宇宙および医療機器メーカーが通常、より厳格な文書化を要求します。最新のバランス装置には、自動化されたキャリブレーション検証ルーチンが組み込まれており、品質保証のために詳細な測定履歴を保持しています。

メンテナンスおよび運転上の考慮事項

日常的なメンテナンスの必要性

ターボチャージャー・タービンバランス機の適切なメンテナンスにより、使用期間中の精度と信頼性が維持されます。認定済みの試験用ローターを使用した定期的なキャリブレーション検証により、測定システムの完全性と関連規格への準拠が確認されます。ドライブベルト、ベアリング、カップリングシステムなどの機械部品については、製造元の推奨に従って定期的に点検および交換を行う必要があります。

環境要因は特に温度変化、振動分離、および空気質の点でバランス調整機の性能に大きく影響します。精密測定には空調管理された設置環境が最適であり、適切な基礎設計により外部振動の影響を最小限に抑えることができます。光学部品やセンサー表面の定期的な清掃により、測定精度が維持され、汚染による誤差を防ぐことができます。

研修と安全プロトコル

ターボチャージャータービンのバランス調整機を安全に操作するには、装置の操作とローター取扱い手順の両方を含む包括的な訓練が必要です。高速試験には非常に大きな蓄積エネルギーが伴うため、安全手順を遵守しない場合、重大な事故につながる可能性があります。適切な遮蔽システム、緊急停止手順、および個人保護具の必要条件について理解し、一貫して適用する必要があります。

装置メーカーが提供する認証プログラムは、理論、操作およびトラブルシューティング手順を網羅した体系的なトレーニングカリキュラムを提供しています。上級コースでは、専門的な用途、保守手順、品質管理システムとの統合について扱います。継続的なトレーニングにより、オペレーターは進化する技術や業界のベストプラクティスに対応できる知識を維持できます。

今後のトレンドと技術的進展

自動化とインダストリー4.0への統合

ターボチャージャータービンのバランス調整機の進化は、より高度な自動化および製造情報システムとの統合に向かって続いています。人工知能アルゴリズムにより補正戦略が最適化され、サイクルタイムと材料のロスが削減されるとともに、バランス品質が向上します。予知保全システムは装置の状態を監視し、生産に影響が出る前にメンテナンス作業を計画します。

クラウドベースのデータ管理プラットフォームにより、複数の施設にわたりリモート監視、性能分析、共同でのトラブルシューティングが可能になります。これらのシステムは運用データを一元集約し、傾向の特定、プロセスの最適化、より高度なバランス調整戦略の開発を実現します。企業資源計画(ERP)システムとの統合により、バランス調整用消耗品や予備部品のワークフロー管理および在庫管理が効率化されます。

高度な測定機能

高度なセンサー技術により、ターボチャージャータービンのバランス調整機の機能がさらに拡大し、ローターの動作やシステム間相互作用についてより包括的な分析が可能になっています。多平面バランス機能は、分散質量特性を持つ複雑なローター形状に対応でき、リアルタイム監視システムは修正作業中に継続的にフィードバックを提供します。

デジタルツインモデリングやバーチャルリアリティインターフェースなどの新興技術は、オペレーターがバランス調整システムとどのように相互作用するかを革新する可能性を秘めています。これらの革新により、より直感的な操作、充実した訓練体験、そして高度なトラブルシューティング機能が可能になります。センサー技術のさらなる小型化により、ターボチャージャー自体にモニタリングシステムを内蔵することが可能になり、実際の運転中にリアルタイムでバランス状態のフィードバックを得られるようになります。

よくある質問

ターボチャージャータービンのバランス調整機において、精度要件を決定する要因は何ですか

ターボチャージャーのタービンバランス試験機における精度要件は、主に想定される用途、運転速度範囲、および品質基準によって異なります。自動車用途では通常、実際の不釣り合い量に対する測定不確かさが5%未満であることが求められますが、航空宇宙や医療用途ではさらに高い精度が要求される場合があります。バランスグレードの仕様は、通常ISO 1940規格に従って定義され、必要な測定精度および補正能力に直接影響を与えます。

ターボチャージャー試験において自己駆動式のバランス機能にはどのような利点がありますか

自走式バランス調整システムにより、ターボチャージャー自身の空力を利用して実際の運転速度でのテストが可能となり、外部駆動装置に起因する結合効果や測定誤差を排除できます。この機能により、実使用環境に極めて近い条件下でバランス品質を検証でき、より現実的な結果が得られるとともに、従来の試験方法では現れない潜在的な問題を特定することが可能になります。

プロフェッショナルなバランス調整装置の推奨メンテナンス間隔はどのくらいですか

ターボチャージャータービンバランス機のメンテナンス間隔は、使用頻度や運転環境によって異なりますが、多くのメーカーは、量産環境では30日ごとに較正確認を行うことを推奨しており、偶発的な使用の場合は四半期ごとの確認を推奨しています。ドライブベルトやベアリングなどの機械部品は、通常500時間の運転ごとに点検が必要であり、交換時期は実際の状態とメーカーの仕様に基づいて決定されます。環境モニタリングシステムは、測定条件が最適であることを保証するため、毎週点検を行うべきです。

既存のバランス機をアップグレードして、現代のターボチャージャー要件に対応させることは可能ですか

既存の多くのバランス調整システムは、現代のターボチャージャー用バランス要求を満たすために、最新の電子機器、ソフトウェア、センサーパッケージにアップグレード可能です。ただし、アップグレードは元の装置が持つ機械的性能、特に最大回転速度と構造的剛性によって制限されます。有資格のサービス技術者による専門的な評価を通じて、新しいターボチャージャータービンバランス調整機向けに特別に設計された装置を購入する場合と比較した際の、アップグレードの実現可能性および費用対効果を判断できます。