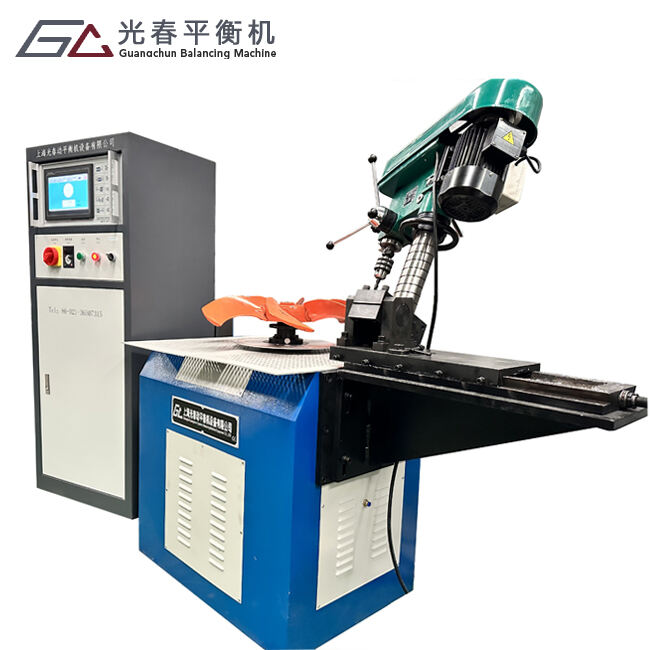

Mesin penyeimbangan turboturbin perindustrian merupakan infrastruktur penting dalam kemudahan pembuatan moden, yang memerlukan protokol penyelenggaraan teliti untuk memastikan prestasi optimum dan jangka hayat operasi yang lebih panjang. Mesin canggih ini memainkan peranan penting dalam industri automotif, aerospace, dan penjanaan kuasa di mana penyeimbangan tepat secara langsung memberi kesan kepada kebolehpercayaan peralatan dan piawaian keselamatan. Penyelenggaraan yang betul terhadap mesin penyeimbangan turboturbin melibatkan prosedur pemeriksaan sistematik, pengesahan kalibrasi, dan protokol penjagaan pencegahan yang mengurangkan masa hentian sambil memaksimumkan ketepatan ukuran. Memahami keperluan asas penyelenggaraan bagi instrumen presisi ini membolehkan pengendali mengekalkan kualiti penyeimbangan yang konsisten sambil mengurangkan kos operasi dan mengelakkan kegagalan peralatan yang mahal.

Protokol Pemeriksaan dan Pembersihan Harian

Penilaian Keadaan Permukaan

Pemeriksaan berkala terhadap permukaan mesin penyelarasan penyeimbang turbin turbocharger dapat mengelakkan kejadian pembiakan kontaminan yang boleh menjejaskan ketepatan ukuran dan prestasi mekanikal. Pengendali perlu memeriksa semua permukaan yang boleh diakses bagi mengesan sebarang kesan sisa minyak, zarah logam, atau serpihan asing yang mungkin mengganggu komponen pengukuran sensitif. Protokol pembersihan harian harus merangkumi pengelapan menyeluruh permukaan pengukuran menggunakan kain bebas bulu dan pelarut pembersih yang sesuai seperti yang disyorkan oleh pengilang. Rumah spindal dan permukaan galas memerlukan perhatian khusus kerana sebarang pencemaran pada kawasan ini secara langsung akan menjejaskan ketepatan putaran serta boleh menyebabkan bacaan yang tidak tepat semasa operasi penyelarasan.

Pemeriksaan visual ke atas sambungan elektrik dan panel kawalan merupakan komponen penting lain dalam rutin penyelenggaraan harian mesin imbangan turbocharger-turbin. Sambungan longgar, kabel yang rosak, atau tanda-tanda lengkung elektrik boleh menunjukkan masalah yang sedang berkembang dan memerlukan perhatian segera. Pengendali perlu memeriksa semua mekanisme henti kecemasan, interlock keselamatan, dan pelindung untuk memastikan ia berfungsi dengan betul serta memberikan perlindungan mencukupi semasa operasi mesin. Dokumentasi dapatan pemeriksaan harian membantu menubuhkan corak penyelenggaraan dan membolehkan penjadualan penyelenggaraan ramalan berdasarkan corak haus dan kadar degradasi komponen yang diperhatikan.

Prosedur Pengesahan Kalibrasi

Pemeriksaan kalibrasi harian memastikan mesin pelarasan turbin turbocharger mengekalkan ketepatan ukuran dalam had toleransi yang ditentukan sepanjang tempoh operasi yang panjang. Prosedur kalibrasi piawai biasanya melibatkan penggunaan pemberat rujukan bersijil yang diletakkan pada kedudukan tertentu untuk mengesahkan keupayaan mesin mengesan dan mengukur keadaan tidak seimbang dengan tepat. Pemeriksaan pengesahan ini hendaklah mengikut protokol yang ditentukan oleh pengeluar dan menggunakan standard kalibrasi yang boleh dikesan bagi mengekalkan kesanukan ukuran dan pematuhan terhadap sistem pengurusan kualiti. Merekodkan keputusan kalibrasi dalam log penyelenggaraan memberikan data berharga untuk menjejaki hanyutan ukuran dan menjadualkan perkhidmatan kalibrasi menyeluruh.

Penstabilan suhu merupakan faktor penting lain dalam pengesahan kalibrasi untuk mesin penyeimbang turbin turbocharger, kerana kesan terma boleh memberi kesan besar terhadap ketepatan ukuran. Mesin harus diberi masa pemanasan yang mencukupi sebelum menjalankan semakan kalibrasi, terutamanya dalam persekitaran dengan variasi suhu yang ketara. Faktor persekitaran seperti kelembapan, getaran daripada peralatan berdekatan, dan aliran udara juga boleh mempengaruhi kestabilan ukuran dan harus dikawal atau dipinda selama prosedur kalibrasi. Pemantauan persekitaran secara berkala membantu mengekalkan keadaan operasi yang konsisten bagi menyokong keputusan pengesahan kalibrasi yang boleh dipercayai.

Penyelenggaraan Komponen Mekanikal

Penjagaan Spindel dan Galas

Pemasangan spindal merupakan jantung mesin pelarasan turbocharger turbin dan memerlukan penjagaan khusus untuk mengekalkan ketepatan putaran serta memperpanjang jangka hayat perkhidmatan. Pelinciran bantalan spindal yang betul perlu mengikut selang masa yang ditetapkan oleh pengeluar dan menggunakan pelincir yang diluluskan bagi prestasi optimum di bawah pelbagai keadaan beban dan kelajuan. Terlalu banyak melincirkan boleh menyebabkan daya seret berlebihan dan peningkatan haba, manakala pelinciran yang tidak mencukupi akan membawa kepada kehausan bantalan yang awal dan kegagalan spindal yang berpotensi. Pemantauan suhu spindal secara berkala semasa operasi membantu mengenal pasti masalah pelinciran atau penyahgunaan bantalan sebelum kegagalan teruk berlaku.

Pengukuran lompatan spindal memberikan penilaian kuantitatif terhadap ketepatan mekanikal dan membantu menentukan bila pembaikan atau penggantian spindal perlu dilakukan. Penunjuk pelbagai presisi atau sistem pengukuran laser boleh mengesan variasi halus dalam kepekatan spindal yang mungkin tidak kelihatan semasa operasi biasa tetapi boleh memberi kesan besar terhadap ketepatan imbangan. Menetapkan ukuran lompatan asas untuk mesin penyeimbang turbocharger atau turbin yang baharu atau baru diservis membolehkan operator memantau pencemaran mekanikal dari semasa ke semasa dan menjadualkan penyelenggaraan sebelum spesifikasi ketepatan dilangkaui.

Penyelenggaraan Sistem Pemacu

Penjagaan motor pemacu memastikan mesin penyeimbang turbocharger turbin beroperasi pada kelajuan yang ditentukan dengan getaran minimum dan ciri pecutan yang lancar. Pemeriksaan berkala terhadap berus motor, komutator, dan sambungan elektrik dapat mencegah kegagalan yang tidak dijangka yang boleh mengganggu jadual pengeluaran. Pemacu frekuensi berubah memerlukan pemeriksaan berkala kipas penyejukan, perolakan haba, dan komponen elektrik dalaman untuk mengekalkan pengurusan haba dan prestasi elektrik yang optimum. Pelarasan ketegangan tali sawat pemacu dan penggantian pada selang masa yang disyorkan dapat mencegah masalah pemindahan kuasa yang boleh menjejaskan kestabilan operasi penyeimbangan.

Penjajaran penyambung antara motor pemacu dan aci mesti disemak secara berkala untuk mengelakkan kehausan bantalan yang awal dan memastikan peralihan kuasa yang lancar. Ketidaksejajaran menghasilkan getaran yang tidak diingini yang boleh menjejaskan ketepatan ukuran dan mencipta tekanan tambahan pada komponen mekanikal sepanjang sistem pemacu. Alat penjajaran laser menyediakan ukuran tepat terhadap penjajaran penyambung serta membolehkan prosedur pelarasan yang cekap bagi mengurangkan tekanan mekanikal. Penyelenggaraan penyambung yang betul termasuk pemeriksaan berkala terhadap tanda-tanda kehausan, retak, atau kerosakan yang mungkin menunjukkan keperluan untuk penggantian atau perkhidmatan pelarasan semula.

Penjagaan dan Kalibrasi Sistem Elektronik

Penyelenggaraan dan Penjajaran Sensor

Sensor getaran pada mesin penyeimbang turbocharger memerlukan pemeriksaan dan pembersihan secara berkala untuk mengekalkan kepekaan dan mencegah pengurangan isyarat yang boleh merosakkan ketepatan ukuran. Kekukuhan pemasangan sensor perlu disemak secara berkala bagi memastikan perkaitan mekanikal yang betul dengan struktur mesin dan mengelakkan sambungan longgar yang menyebabkan ralat ukuran. Sambungan kabel perlu diperiksa bagi mengesan tanda-tanda kerosakan, kakisan, atau haus yang mungkin menyebabkan masalah isyarat berselang-seli semasa operasi. Kabel berperisai yang digunakan dalam litar sensor memerlukan perhatian khusus untuk mengekalkan kekebalan terhadap gangguan elektromagnet dan kualiti isyarat.

Pengesahan kalibrasi sensor melibatkan perbandingan output sensor dengan isyarat rujukan yang diketahui untuk mengesahkan ketepatan ukuran dan kelurusan merentasi julat operasi yang dijangka. Peralatan ujian elektronik yang mampu menjana isyarat simulasi getaran yang tepat membolehkan pengujian sensor secara menyeluruh tanpa memerlukan sumber getaran mekanikal. Ciri pampasan suhu hendaklah disahkan bagi sensor yang beroperasi dalam persekitaran dengan variasi suhu yang ketara, kerana kesan haba boleh menyebabkan hanyutan ukuran dalam sensor sensitif mesin keseimbangan turbin turbocharger . Dokumentasi trend prestasi sensor membantu meramalkan bila perkhidmatan kembali mengkalibrasi atau penggantian diperlukan.

Diagnostik Sistem Kawalan

Diagnostik sistem kawalan untuk mesin penyelarasan turbocharger turbin melibatkan ujian sistematik litar masukan dan keluaran bagi mengesahkan operasi yang betul pada fungsi pengukuran dan kawalan. Rutin diagnostik bawaan yang disediakan oleh pengilang boleh mengenal pasti masalah yang sedang berkembang dalam litar elektronik sebelum menyebabkan kegagalan operasi. Sandaran berkala perisian sistem kawalan dan parameter konfigurasi melindungi daripada kehilangan data dan membolehkan pemulihan sistem yang cepat setelah berlakunya kegagalan komponen elektronik. Kemaskini perisian dan tampalan keselamatan hendaklah dilaksanakan mengikut cadangan pengilang untuk mengekalkan kebolehpercayaan sistem dan perlindungan siberkeselamatan.

Pengujian antara muka komunikasi memastikan pertukaran data yang betul antara mesin penyeimbang turbocharger turbin dan sistem luaran seperti pangkalan data pengurusan kualiti atau rangkaian kawalan pengeluaran. Masalah penyambungan rangkaian boleh mengganggu fungsi pencatatan dan pelaporan data yang menyokong keperluan jaminan kualiti dan pemantauan pengeluaran. Pengujian berkala litar henti kecemasan dan kunci keselamatan mengesahkan bahawa sistem perlindungan berfungsi dengan betul serta memberikan perlindungan personel yang mencukupi semasa operasi mesin. Dokumentasi keputusan ujian diagnostik mencipta rekod penyelenggaraan yang bernilai untuk menyokong usaha menyelesaikan masalah dan prosedur tuntutan waranti.

Kawalan Persekitaran dan Pertimbangan Fasiliti

Pengurusan Suhu dan Kelembapan

Kawalan persekitaran di sekitar mesin penyelarasan turbocharger turbin memberi kesan ketara terhadap ketepatan ukuran dan jangka hayat peralatan melalui pengaruhnya terhadap kestabilan mekanikal dan prestasi elektronik. Perubahan suhu menyebabkan pengembangan dan pengecutan haba pada komponen mekanikal yang boleh memperkenalkan ralat ukuran dan tekanan mekanikal. Mengekalkan suhu persekitaran yang stabil dalam julat yang ditentukan oleh pengilang memerlukan sistem pemanasan, pengudaraan, dan pendinginan udara yang sesuai direka untuk mengendalikan beban haba yang dihasilkan oleh peralatan penyelarasan dan jentera berkaitan. Kawalan kelembapan mencegah pembentukan kondensasi pada komponen elektronik sensitif dan mengurangkan risiko kakisan pada bahagian mekanikal.

Pengurusan kualiti udara merangkumi sistem penapisan yang mengeluarkan kontaminan udara yang boleh mengganggu fungsi ukuran tepat atau mempercepatkan kehausan komponen. Zarah habuk boleh terkumpul pada permukaan sensitif dan menjejaskan ketepatan ukuran, manakala wap kimia daripada proses berdekatan mungkin menyebabkan kakisan atau degradasi komponen elektronik. Pemantauan berkala keadaan persekitaran menggunakan alat yang dikalibrasi memberikan data untuk mengoptimumkan sistem kawalan kemudahan dan mengenal pasti faktor persekitaran yang boleh mempengaruhi prestasi mesin. Penghimpunan data persekitaran mencipta rekod sejarah yang menyokong usaha penyelesaian masalah dan membantu mengenal pasti korelasi antara keadaan persekitaran dengan trend ketepatan ukuran.

Pengasingan Getaran dan Pertimbangan Struktur

Reka bentuk asas dan sistem pengasingan getaran melindungi mesin penyelarasan turbocharger-turbin daripada sumber getaran luar yang boleh mengganggu ketepatan ukuran dan kestabilan mekanikal. Reka bentuk asas yang sesuai melibatkan jisim dan kekakuan yang mencukupi untuk menahan daya getaran yang dihasilkan semasa operasi penyelarasan, sambil mengasingkan mesin daripada getaran bangunan yang disebabkan oleh peralatan lain. Pad pengasingan getaran atau sistem pengasingan aktif mungkin diperlukan di kemudahan dengan tahap getaran latar belakang yang tinggi atau di mana beberapa mesin beroperasi dalam jarak berdekatan.

Pemeriksaan berkala terhadap perkakas pemasangan dan sistem pengasingan memastikan kesinambungan keberkesanan langkah-langkah kawalan getaran serta mencegah kerosakan yang boleh membenarkan getaran luaran memberi kesan kepada prestasi mesin. Perubahan struktur bangunan atau perubahan operasi peralatan berdekatan boleh mengubah persekitaran getaran dan memerlukan penilaian semula keberkesanan sistem pengasingan. Pemantauan getaran berkala menggunakan instrumen sensitif membantu mengukur aras getaran latar belakang dan mengesahkan bahawa sistem pengasingan mengekalkan keberkesanannya dari masa ke masa. Penyelenggaraan struktur yang betul merangkumi pemeriksaan bolt pengangkut, integriti asas, dan komponen sistem pengasingan bagi mencegah masalah mekanikal yang boleh menjejaskan kestabilan mesin.

Jadual Penyelenggaraan Pencegahan dan Penyimpanan Rekod

Pembangunan Jadual Penyelenggaraan

Jadual penyelenggaraan pencegahan yang berkesan untuk mesin pelarasan turbocharger turbin menggabungkan cadangan pengilang dengan pengalaman operasi dan faktor persekitaran yang khusus kepada setiap pemasangan. Selang masa penyelenggaraan perlu mengambil kira tahap penggunaan, keadaan operasi, dan kepentingan operasi pelarasan terhadap proses pengeluaran. Mesin yang digunakan secara tinggi dalam persekitaran mencabar biasanya memerlukan selang masa penyelenggaraan yang lebih kerap berbanding mesin yang digunakan untuk semakan kualiti berkala atau aplikasi penyelidikan. Pertimbangan mengikut musim seperti suhu melampau atau perubahan kelembapan mungkin memerlukan penyesuaian jadual penyelenggaraan bagi mengatasi kesan persekitaran terhadap prestasi peralatan.

Jadual penyelenggaraan berasaskan risiko mengutamakan komponen dan sistem kritikal yang memberi kesan terbesar terhadap ketersediaan mesin dan ketepatan pengukuran. Analisis statistik data penyelenggaraan sejarah membantu mengenal pasti komponen dengan corak kegagalan yang boleh diramal serta mengoptimumkan selang penggantian untuk meminimumkan kos penyelenggaraan dan kegagalan tidak dijangka. Penyelarasan dengan jadual pengeluaran memastikan aktiviti penyelenggaraan dirancang berlaku semasa tempoh permintaan operasi yang berkurangan bagi meminimumkan gangguan pengeluaran. Prosedur penyelenggaraan kecemasan perlu ditubuhkan untuk menangani kegagalan tidak dijangka sambil meminimumkan risiko keselamatan dan kerosakan peralatan.

Dokumentasi dan Keperluan Pematuhan

Dokumentasi penyelenggaraan yang menyeluruh untuk mesin penyeimbangan turbocharger-turbin menyokong pematuhan peraturan, keperluan waranti, dan inisiatif penambahbaikan berterusan. Rekod penyelenggaraan harus merangkumi huraian terperinci tentang kerja yang dilakukan, komponen yang diganti, keputusan kalibrasi, dan sebarang pemerhatian mengenai keadaan mesin atau trend prestasi. Sistem dokumentasi digital membolehkan penyimpanan, pengambilan, dan analisis data secara efisien sambil memberikan perlindungan sandaran terhadap kehilangan rekod. Format laporan piawaian memudahkan analisis data dan perbandingan antara mesin atau kemudahan yang berbeza.

Keperluan pematuhan peraturan berbeza mengikut industri dan lokasi geografi tetapi biasanya merangkumi dokumentasi ketelusuran penentukuran, pengujian sistem keselamatan, dan keputusan pemantauan alam sekitar. Keperluan sistem pengurusan kualiti mungkin menghendaki prosedur penyelenggaraan tertentu dan format dokumentasi untuk mengekalkan status pensijilan. Penyediaan audit berkala melibatkan pengorganisasian rekod penyelenggaraan dan memastikan semua dokumentasi yang diperlukan adalah terkini dan mudah diakses. Rekod latihan bagi kakitangan penyelenggaraan harus menunjukkan kemahiran dalam melakukan prosedur penyelenggaraan yang diperlukan serta menggunakan alat atau peralatan khusus yang diperlukan untuk menyervis mesin keseimbangan turbocharger turbin.

Soalan Lazim

Berapa kerapkah mesin keseimbangan turbocharger turbin perlu menjalani penentukuran penuh?

Kalibrasi lengkap mesin penyeimbang turbocharger turbin biasanya dilakukan setiap tahun atau dua kali setahun, bergantung kepada tahap penggunaan dan keperluan ketepatan. Aplikasi berketepatan tinggi atau persekitaran penggunaan berat mungkin memerlukan kalibrasi suku tahunan untuk mengekalkan ketelusuran ukuran dan spesifikasi ketepatan. Jadual kalibrasi hendaklah mengikut cadangan pengilang sambil mengambil kira keperluan peraturan dan piawaian sistem pengurusan kualiti. Pemeriksaan pengesahan berkala antara kalibrasi rasmi membantu mengenal pasti sesaran ukuran dan menentukan sama ada jadual kalibrasi yang dipercepatkan diperlukan.

Apakah isu penyelenggaraan yang paling kerap berlaku pada mesin penyeimbang turbocharger turbin?

Isu penyelenggaraan biasa termasuk haus bantalan dalam perakitan spindel, hanyutan atau pencemaran sensor, kemerosotan tali sawat pemacu, dan penuaan komponen elektronik. Faktor persekitaran seperti perubahan suhu, getaran dari peralatan berdekatan, dan pencemaran daripada proses pembuatan menyumbang kepada kehausan yang lebih cepat dan penurunan prestasi. Penyelenggaraan pencegahan berkala yang menangani mod kegagalan biasa ini secara ketara mengurangkan masa henti yang tidak dijangka dan mengekalkan ketepatan pengukuran. Latihan operator yang mencukupi dan pematuhan terhadap prosedur pengendalian yang disyorkan membantu meminimumkan isu penyelenggaraan yang disebabkan oleh penggunaan atau pengendalian yang salah.

Bagaimanakah operator boleh mengenal pasti apabila mesin pelarasan keseimbangan turbocharger turbin memerlukan servis besar?

Petunjuk utama termasuk peningkatan variasi pengukuran, kesukaran mencapai bacaan yang stabil, runout spindal yang berlebihan, bunyi bising atau getaran yang tidak biasa semasa operasi, dan hanyutan kalibrasi di luar had toleransi yang diterima. Peningkatan suhu semasa operasi normal mungkin menunjukkan masalah bantalan atau isu pelinciran yang memerlukan perhatian segera. Pemantauan prestasi secara berkala dan perbandingan dengan ukuran asas membantu mengenal pasti kecenderungan kemerosotan beransur-ansur sebelum ia menjejaskan kualiti pengeluaran. Penilaian perkhidmatan profesional harus dipertimbangkan apabila beberapa gejala muncul atau apabila usaha penyelesaian masalah gagal menyelesaikan isu prestasi.

Faktor persekitaran apa yang paling memberi kesan ketara terhadap prestasi mesin imbangan turbocharger-turbin?

Kestabilan suhu memberi kesan paling besar terhadap ketepatan ukuran disebabkan oleh kesan pengembangan haba pada komponen mekanikal dan hanyutan elektronik dalam litar ukuran. Getaran daripada peralatan berdekatan boleh mengganggu ukuran yang sensitif dan menyebabkan kehausan mekanikal yang awal. Paras kelembapan mempengaruhi kebolehpercayaan komponen elektronik dan boleh menyebabkan masalah kondensasi dalam persambungan mekanikal presisi. Isu kualiti udara seperti habuk, wap kimia, atau zarah terampai berlebihan boleh mencemarkan permukaan sensitif dan mempercepatkan degradasi komponen. Sistem kawalan persekitaran yang sesuai menangani faktor-faktor ini untuk mengekalkan prestasi mesin yang optimum dan memperpanjang jangka hayat perkhidmatan peralatan.

Jadual Kandungan

- Protokol Pemeriksaan dan Pembersihan Harian

- Penyelenggaraan Komponen Mekanikal

- Penjagaan dan Kalibrasi Sistem Elektronik

- Kawalan Persekitaran dan Pertimbangan Fasiliti

- Jadual Penyelenggaraan Pencegahan dan Penyimpanan Rekod

-

Soalan Lazim

- Berapa kerapkah mesin keseimbangan turbocharger turbin perlu menjalani penentukuran penuh?

- Apakah isu penyelenggaraan yang paling kerap berlaku pada mesin penyeimbang turbocharger turbin?

- Bagaimanakah operator boleh mengenal pasti apabila mesin pelarasan keseimbangan turbocharger turbin memerlukan servis besar?

- Faktor persekitaran apa yang paling memberi kesan ketara terhadap prestasi mesin imbangan turbocharger-turbin?