Moderne automobiele en industriële toepassingen stellen hoge eisen aan de prestaties van turbochargersystemen, waarin turbochargerturbine balansermachines een cruciale rol spelen om een optimale werking te garanderen. Deze gespecialiseerde machines hebben de manier waarop fabrikanten kwaliteitscontrole benaderen in de productie van turbochargers, volledig veranderd en zorgen voor ongeëvenaarde precisie bij het detecteren en corrigeren van onevenwichtigheden die kunnen leiden tot vroegtijdig onderdelenverval, verminderde efficiëntie en kostbare reparaties.

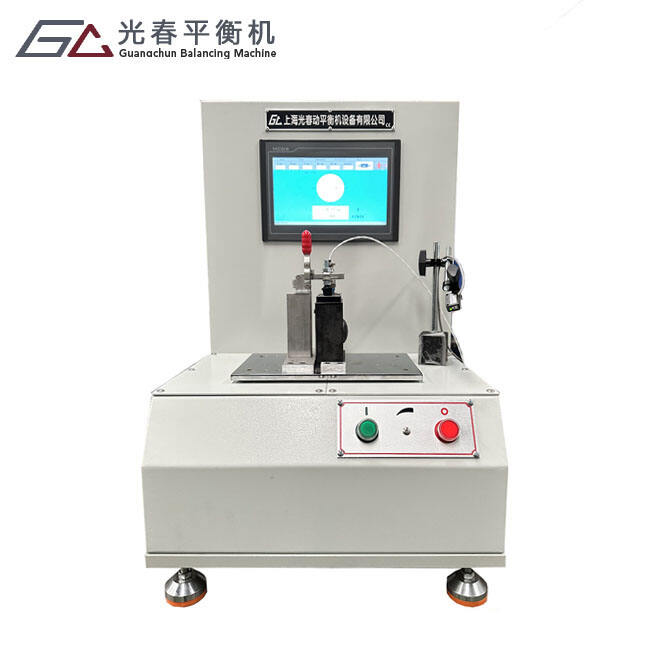

De geavanceerde technologie achter turbo- en turbinewalsmachine vertegenwoordigt tientallen jaren aan ingenieurswerk, met geavanceerde sensoren, digitale verwerkingstechnieken en geautomatiseerde correctiesystemen. Deze machines lossen de fundamentele uitdaging op van het behouden van een perfecte rotatiebalans in hoogtoerige turbo-assemblages, waar zelfs microscopische onevenwichtigheden verwoestende trillingen kunnen veroorzaken bij bedrijfssnelheden van meer dan 200.000 RPM. Het begrijpen van de principes en toepassingen van deze balanssystemen is essentieel voor autofabrikanten, reparatiewerkplaatsen en industriële onderhoudsteams.

Inzicht in de balanseisen van turbochargers

Kritieke balansparameters

Turboladersystemen functioneren onder extreme omstandigheden die uitzonderlijke precisie in componentenbalans vereisen. De roterende eenheid, bestaande uit de turbinewaaier, as en compressorwaaier, moet een perfect dynamisch evenwicht behouden om verwoestende trillingen te voorkomen. Turbolader-turbine balancemachines meten resterende onevenwichtigheid met opmerkelijke nauwkeurigheid, doorgaans afwijkingen detecterend van slechts 0,1 gram bij gespecificeerde stralen.

De eisen aan balanskwaliteit voor turboladercomponenten volgen internationale normen, waarbij de meeste toepassingen klasse G2,5 of beter vereisen volgens ISO 1940 specificaties. Deze strenge eis is een gevolg van de hoge bedrijfssnelheden, waarbij centrifugale krachten zelfs minimale onevenwichtigheden exponentieel versterken. Professionele turbolader-turbine balancemachines kunnen deze hoge eisen halen dankzij geavanceerde meetalgoritmen en precisiecorrectiemogelijkheden.

Invloed van onevenwichtigheid op prestaties

Ongebalanceerde turbochargeronderdelen veroorzaken een kettingreactie van problemen in het gehele systeem, te beginnen met belasting op de lagers en vervolgens het uitvallen van afdichtingen, olielekkage en uiteindelijk volledige vernietiging van onderdelen. De trillingen met hoge frequentie die worden gegenereerd door ongebalanceerde rotoren kunnen resoneren door het motorbevestigingssysteem, wat leidt tot geluid, trillingen en schokkende effecten die het rijcomfort en de betrouwbaarheid van het voertuig beïnvloeden.

Moderne machines voor het balanceren van turbo- en turbinewielen bieden oplossingen voor deze problemen door uitgebreide analyse van zowel statische als dynamische onbalans. Statische onbalans doet zich voor wanneer het massamiddelpunt niet samenvalt met de draaias, terwijl dynamische onbalans ongelijke massaverdeling langs de lengte van de rotor betreft. Beide toestanden vereisen nauwkeurige correctie met behulp van gespecialiseerde apparatuur die in staat is om correctiegewichten en hun optimale positionering te bepalen.

Technologie en ontwerpkenmerken

Sensorsystemen en meetnauwkeurigheid

Moderne turbo- en turbinewalsmachine gebruiken geavanceerde trillingsensoren en verplaatsingstransducers om minimale variaties in rotorbeweging te detecteren. Piezoelektrische versnellingsmeters registreren trillingssignalen met uitzonderlijke gevoeligheid, terwijl lasersensoren voor verplaatsing contactloze metingen mogelijk maken bij toepassingen die de hoogste precisie vereisen. Deze sensoren werken samen met geavanceerde signaalverwerkingssystemen die ruis filteren en zinvolle balanceringsinformatie extraheren.

De meetnauwkeurigheid van professionele turbo- en turbinewalsmachine balansmachines overtreft doorgaans de industrienormen met grote marge, waardoor betrouwbare resultaten worden gegarandeerd onder uiteenlopende bedrijfsomstandigheden. Digitale signaalverwerkingsalgoritmen compenseren omgevingsfactoren, machinecompliantie-effecten en koppelingsvariaties die anders de meetintegriteit zouden kunnen verstoren. Deze technologische verfijning stelt operators in staat herhaalbare resultaten te behalen met minimale training en opstarttijd.

Aandrijfsystemen en operationele flexibiliteit

Moderne balanssystemen integreren diverse aandrijfmechanismen om verschillende turboconfiguraties en testvereisten te ondersteunen. Riemaangedreven systemen bieden een vlotte versnelling en uitstekende snelheidsregeling, terwijl zelfaangedreven configuraties het testen bij werkelijke bedrijfssnelheden mogelijk maken door gebruik te maken van de aerodynamische krachten van de turbocharger zelf. De turbolader turbine balancemachines met zelfrijdende mogelijkheden bieden unieke voordelen voor toepassingen die testen bij maximale bedrijfssnelheden vereisen.

Variabele snelheidsregelsystemen maken een uitgebreide analyse mogelijk over het gehele werkingsbereik, waardoor kritieke snelheidsresonanties kunnen worden geïdentificeerd en de balanskwaliteit op alle relevante frequenties kan worden gewaarborgd. Deze geavanceerde aandrijfsystemen zijn uitgerust met veiligheidsvoorzieningen zoals oversnelheidsbeveiliging, noodremmen en afschermluiken om operators en apparatuur te beschermen tijdens tests bij hoge snelheden.

Toepassingen en sectorvoordelen

Kwaliteitscontrole tijdens de productie

In productieomgevingen fungeren turbo- en turbinewielbalansmachines als cruciale kwaliteitscontrolepunten, waarbij wordt gecontroleerd of elke geassembleerde unit voldoet aan strenge balansspecificaties alvorens verzonden te worden. Geautomatiseerde systemen kunnen honderden units per dag verwerken terwijl ze consistente nauwkeurigheid en documentatie-eisen behouden. Koppeling met productiebesturingssystemen maakt real-time kwaliteitsbewaking en statistische procesbeheersing mogelijk.

De economische voordelen van het implementeren van uitgebreide balanceringsprotocollen gaan verre boven de directe productiekosten uit. Goed gebalanceerde turbochargers hebben een aanzienlijk langere levensduur, minder garantieclaims en hogere klanttevredenheid. Productiefaciliteiten die gebruikmaken van geavanceerde turbocharger-turbine balanceermachines rapporteren aanzienlijke verlagingen van storingen in het veld en daarmee samenhangende servicekosten.

Reparatie- en herconditioneringsoperaties

Servicecentra en herconditioneringsfaciliteiten zijn sterk afhankelijk van turbocharger-turbine balanceermachines om gebruikte onderdelen terug te brengen naar de oorspronkelijke specificaties. Het herstelproces omvat vaak het vervangen van slijtage onder lagers, afdichtingen en andere onderdelen die de rotatiebalans kunnen beïnvloeden. Professionele balanceerapparatuur zorgt ervoor dat herconditioneerde turbochargers presteren zoals nieuwe exemplaren.

De diagnosemogelijkheden van moderne balanssystemen helpen technici bij het identificeren van de oorzaken van storingen, waardoor effectievere reparatiestrategieën mogelijk worden en klanten beter geïnformeerd kunnen worden. Gedetailleerde balansrapporten bieden documentatie voor garantieclaims en helpen onderhoudsintervallen vast te stellen op basis van de daadwerkelijke bedrijfsomstandigheden in plaats van willekeurige tijd- of kilometerplanning.

Selectiecriteria en specificaties

Capaciteit en afmetingen vereisten

Het kiezen van geschikte turbo-turbinebalansmachines vereist zorgvuldige overweging van het beoogde toepassingsbereik, inclusief maximale rotorbelasting, diameter en toerentalvereisten. Auto-turboladers wegen doorgaans tussen 1 en 20 kilogram, terwijl industriële en maritieme toepassingen apparatuur kunnen vereisen die veel grotere onderdelen aankan. De werkruimte van de machine moet voldoende zijn om de langste rotoren te kunnen accommoderen die in de toepassing worden verwacht.

Snelheidsvermogen is een andere cruciale specificatie, omdat verschillende turbochargerontwerpen werken binnen zeer uiteenlopende snelheidsbereiken. Toepassingen in personenauto's vereisen doorgaans testmogelijkheden tot 250.000 tpm, terwijl sommige gespecialiseerde toepassingen nog hogere snelheden vereisen. Professionele turbocharger-turbinebalanceermachines moeten een voldoend snelheidsbereik bieden met passende veiligheidsmarges en insluitingsvoorzieningen.

Nauwkeurigheid en herhaalbaarheid normen

Nauwkeurigheid van de balancemeting heeft direct invloed op de kwaliteit van de eindproducten en de efficiëntie van correctieprocedures. Turbocharger-turbinebalanceermachines die leidinggevend zijn in de industrie behalen meetonzekerheden onder de 5% van het daadwerkelijke onbalansniveau, waardoor nauwkeurige correcties mogelijk zijn, zelfs voor componenten die aan de hoogste balanskwaliteitseisen moeten voldoen. Herhaalbaarheidsspecificaties garanderen consistente resultaten over meerdere operators en testsessies heen.

Calibratieprocedures en traceerbaarheidsvereisten variëren per industrie en toepassing, waarbij fabrikanten in de lucht- en ruimtevaart en medische apparatuur doorgaans strengere documentatie eisen dan autofabrikanten. Moderne balanceringsystemen bevatten geautomatiseerde calibratieverificatieroutines en bewaren gedetailleerde meetgeschiedenissen voor kwaliteitsborging.

Onderhouds- en operationele overwegingen

Reguliere onderhoudsvereisten

Een goede onderhoudsbeurt van turbo- en turbinenbalancemachines zorgt ervoor dat deze gedurende hun levensduur blijven nauwkeurig en betrouwbaar functioneren. Regelmatige verificatie van de calibratie met behulp van gecertificeerde testrotors bevestigt de integriteit van het meetsysteem en de conformiteit met relevante normen. Mechanische onderdelen zoals aandrijfriemen, lagers en koppelingsystemen moeten periodiek worden geïnspecteerd en vervangen volgens de aanbevelingen van de fabrikant.

Omgevingsfactoren hebben een aanzienlijke invloed op de prestaties van balansmachines, met name temperatuurschommelingen, trillingsisolatie en luchtkwaliteit. Klimaatgeregelde installatieomgevingen bieden optimale omstandigheden voor precisie-metingen, terwijl een goede funderingsconstructie externe trillingen minimaliseert. Regelmatig schoonmaken van optische componenten en sensors oppervlakken behoudt de meetnauwkeurigheid en voorkomt fouten door vervuiling.

Opleiding en veiligheidsprotocollen

Veilig werken met turbocharger-turbine balansmachines vereist uitgebreide training die zowel bediening van de apparatuur als procedures voor het hanteren van rotors omvat. Tests bij hoge snelheden houden veel opgeslagen energie in zich, wat ernstig letsel kan veroorzaken indien veiligheidsprotocollen niet worden nageleefd. Adequate beveiligingssystemen, noodstopprocedures en eisen voor persoonlijke beschermingsmiddelen moeten goed begrepen worden en consequent toegepast worden.

Certificeringsprogramma's aangeboden door fabrikanten van apparatuur bieden gestructureerde opleidingscurricula die theorie, bediening en storingsoplossingen behandelen. Geavanceerde cursussen richten zich op gespecialiseerde toepassingen, onderhoudsprocedures en integratie met kwaliteitsmanagementsystemen. Voortdurende opleiding zorgt ervoor dat operators up-to-date blijven met de ontwikkelende technologie en de beste industriële praktijken.

Toekomstige trends en technologische ontwikkelingen

Automatisering en Industry 4.0 Integratie

De ontwikkeling van turbocharger-turbine balancemachines gaat verder in de richting van grotere automatisering en integratie met informatiesystemen voor productie. Algoritmen op basis van kunstmatige intelligentie optimaliseren correctiestrategieën, waardoor cyclustijden en materiaalverspilling worden verminderd terwijl de balanskwaliteit verbetert. Voorspellende onderhoudssystemen monitoren de staat van de apparatuur en plannen service-ingrepen voordat problemen de productie beïnvloeden.

Cloudgebaseerde data managementplatforms maken remote monitoring, prestatieanalyse en samenwerkende foutopsporing over meerdere locaties mogelijk. Deze systemen verzamelen operationele gegevens om trends te identificeren, processen te optimaliseren en verbeterde balanceringsstrategieën te ontwikkelen. Koppeling aan enterprise resource planning-systemen stroomlijnt het workflowbeheer en voorraadbeheer van verbruiksgoederen en reserveonderdelen voor balancering.

Uitgebreide meetmogelijkheden

Geavanceerde sensortechnologieën breiden de mogelijkheden van turbocharger-turbine balancermachines voortdurend uit, waardoor een uitgebreidere analyse van rotorgedrag en systeeminteracties mogelijk is. Balanceren in meerdere vlakken biedt oplossingen voor complexe rotorvormen met gedistribueerde massa-eigenschappen, terwijl real-time bewakingssystemen continu feedback geven tijdens correctieprocedures.

Nieuwe technologieën zoals digital twin-modellering en virtual reality-interfaces beloven een revolutie teweeg te brengen in de manier waarop operators met balancersystemen omgaan. Deze innovaties zullen een intuïtievere bediening, betere opleidingsmogelijkheden en verbeterde foutopsporingsmogelijkheden mogelijk maken. De voortdurende verkleining van sensortechnologie zal ingebedde bewakingssystemen binnen turbochargers zelf mogelijk maken, die realtime balansfeedback geven tijdens daadwerkelijke bedrijfsomstandigheden.

Veelgestelde vragen

Welke factoren bepalen de nauwkeurigheidseisen voor turbocharger-turbine balancermachines

De nauwkeurigheidseisen voor turbo-afwijkingsbalansmachines hangen vooral af van de beoogde toepassing, het bedrijfssnelheidsbereik en de kwaliteitsnormen. Voor auto-toepassingen geldt meestal dat de meetonzekerheid onder de 5% van de werkelijke onevenwichtigheid moet liggen, terwijl voor toepassingen in de lucht- en ruimtevaart en de medische sector nog hogere precisie kan worden vereist. De balansklasse specificatie, meestal gedefinieerd volgens ISO 1940-normen, beïnvloedt rechtstreeks de vereiste meetnauwkeurigheid en correctiemogelijkheden.

Hoe profiteren turbo-afwijkingsproeven van zelfstandige balansmogelijkheden

Zelfaangedreven balancersystemen maken het mogelijk om te testen bij werkelijke bedrijfssnelheden door gebruik te maken van de eigen aerodynamische krachten van de turbocharger, waardoor potentiële koppelingsinvloeden en meetartefacten geëlimineerd worden die gerelateerd zijn aan externe aandrijfsystemen. Deze functionaliteit stelt in staat de balanskwaliteit te verifiëren onder omstandigheden die dicht benaderen wat in werkelijke bedrijfsomgevingen voorkomt, waardoor representatievere resultaten worden verkregen en potentiële problemen kunnen worden opgespoord die bij conventionele testmethoden mogelijk niet zichtbaar zijn.

Welke onderhoudsintervallen worden aanbevolen voor professionele balanceringsapparatuur

Onderhoudsintervallen voor turbo- en turbinebalancemachines variëren op basis van gebruik intensiteit en bedrijfsmilieu, maar de meeste fabrikanten adviseren kalibratieverificatie om de 30 dagen voor productieomgevingen en kwartaalgewijs voor toepassingen met incidenteel gebruik. Mechanische onderdelen zoals aandrijfriemen en lagers moeten doorgaans om de 500 bedrijfsuren worden geïnspecteerd, waarbij de vervangingsintervallen worden bepaald door de daadwerkelijke toestand en fabrieksspecificaties. Milieubewakingssystemen dienen wekelijks gecontroleerd te worden om optimale meetomstandigheden te garanderen.

Kunnen bestaande balancemachines worden geüpgraded om te voldoen aan moderne eisen voor turbochargers

Veel bestaande balancersystemen kunnen worden uitgerust met moderne elektronica, software en sensoren om te voldoen aan de huidige eisen voor het balanceren van turbochargers. Echter, upgrades zijn beperkt door de mechanische mogelijkheden van het originele apparaat, met name de maximale toerentalcapaciteit en structurele stijfheid. Een professionele beoordeling door gekwalificeerd servicepersoneel kan de haalbaarheid en kosteneffectiviteit vaststellen van upgraden ten opzichte van aanschaf van nieuwe apparatuur die specifiek is ontworpen voor moderne toepassingen van turbocharger-turbinebalancemachines.

Inhoudsopgave

- Inzicht in de balanseisen van turbochargers

- Technologie en ontwerpkenmerken

- Toepassingen en sectorvoordelen

- Selectiecriteria en specificaties

- Onderhouds- en operationele overwegingen

- Toekomstige trends en technologische ontwikkelingen

-

Veelgestelde vragen

- Welke factoren bepalen de nauwkeurigheidseisen voor turbocharger-turbine balancermachines

- Hoe profiteren turbo-afwijkingsproeven van zelfstandige balansmogelijkheden

- Welke onderhoudsintervallen worden aanbevolen voor professionele balanceringsapparatuur

- Kunnen bestaande balancemachines worden geüpgraded om te voldoen aan moderne eisen voor turbochargers