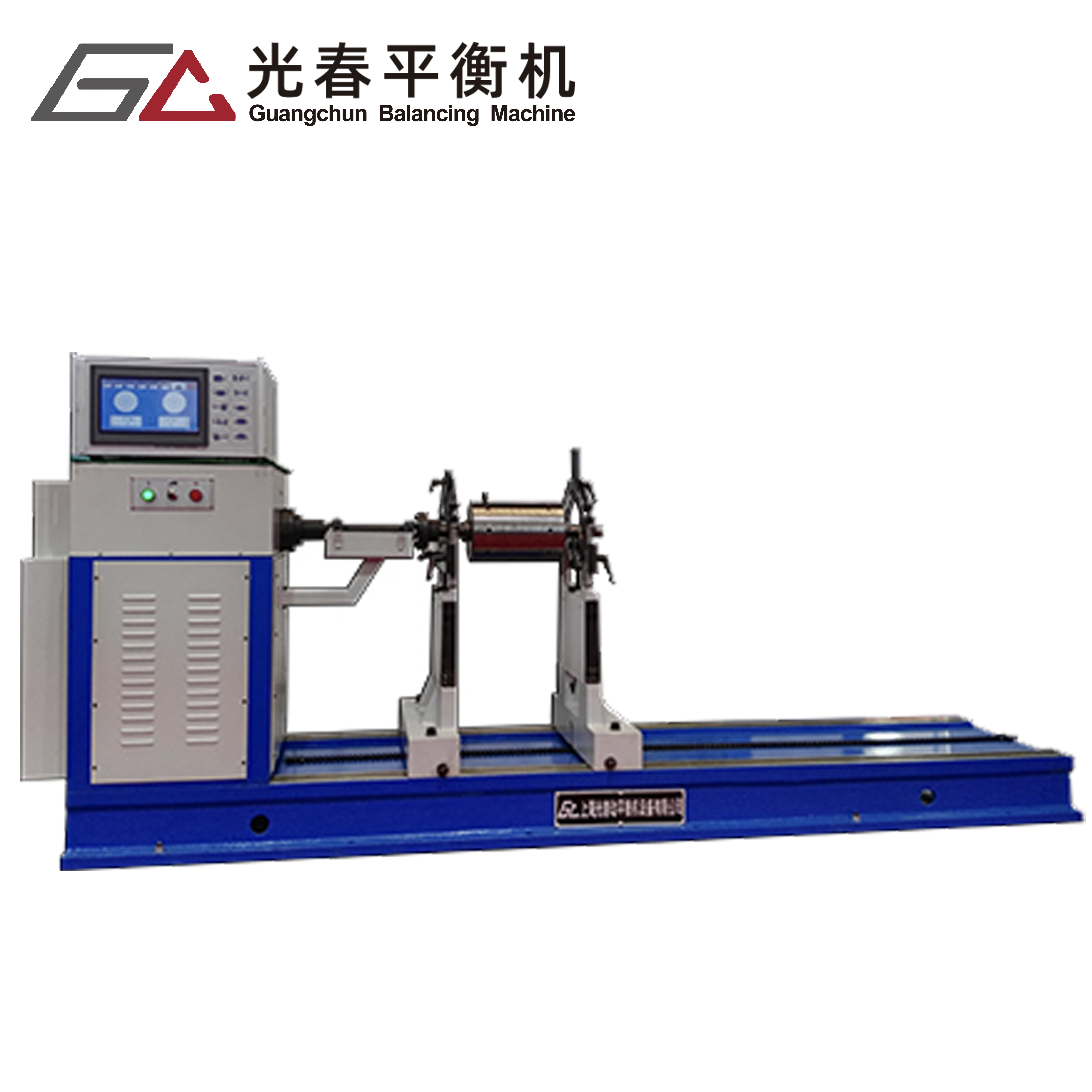

Sektor maszyn przemysłowych ciągle się rozwija dzięki postępom technologicznym, a uniwersalne maszyny do wyważania pozostają na czele działań związanych z precyzyjną produkcją. Te zaawansowane systemy są niezbędne do zapewnienia optymalnej wydajności w różnych zastosowaniach wyposażenia wirującego, od komponentów samochodowych po zespoły lotnicze. Zakłady produkcyjne na całym świecie polegają na niezawodnych rozwiązaniach wyważania, aby utrzymać jakość produktów, zmniejszyć przestoje operacyjne oraz spełniać rygorystyczne normy branżowe.

Proces wyboru ogólnych maszyn do wyważania wymaga starannego rozważenia wielu czynników, w tym wymagań dotyczących pojemności, specyfikacji dokładności oraz warunków eksploatacji. Nowoczesne zakłady poszukują sprzętu oferującego wszechstronność, precyzję i długotrwałą niezawodność, zapewniającego jednocześnie doskonały zwrot z inwestycji. Zrozumienie kluczowych cech i możliwości współczesnych systemów wyważających umożliwia zespołom zakupowym podejmowanie świadomych decyzji wspierających ich cele operacyjne i wymagania jakościowe.

Istotne cechy nowoczesnych ogólnych maszyn do wyważania

Zaawansowana technologia sensorów i dokładność pomiaru

Nowoczesne maszyny do ogólnego wyważania są wyposażone w najnowocześniejsze systemy czujników, które zapewniają wyjątkową dokładność pomiaru w różnorodnych zastosowaniach. Czujniki te wykorzystują zaawansowaną technologię piezoelektryczną oraz zaawansowane algorytmy przetwarzania sygnałów, aby wykrywać nawet minimalne stany niezrównoważenia w obracających się elementach. Integracja wielu konfiguracji czujników pozwala na kompleksową analizę zarówno stanów niezrównoważenia statycznego, jak i dynamicznego, zapewniając szczegółową ocenę cech przedmiotu obrabianego.

Dokładność pomiaru współczesnych systemów mieści się zazwyczaj w zakresie od 0,1 do 0,01 gmm na kilogram, w zależności od konkretnego układu maszyny i wymagań aplikacyjnych. Taki poziom precyzji pozwala producentom osiągać rygorystyczne standardy jakości przy jednoczesnym utrzymaniu efektywnych tempa produkcji. Zaawansowane procedury kalibracji oraz automatyczne funkcje kompensacji dalszą poprawiają niezawodność pomiarów, zmniejszając zależność od operatora i minimalizując potencjalne błędy ludzkie.

Uniwersalne systemy manipulacji przedmiotami obrabianymi

Elastyczność w zakresie obsługi przedmiotów obrabianych stanowi kluczową zaletę wysokiej klasy ogólnych maszyn wyważających. Nowoczesne systemy są wyposażone w regulowane konstrukcje podpór, napędy o zmiennej prędkości oraz dostosowalne układy narzędziowe, które pozwalają na obsługę różnorodnych geometrii komponentów i zakresów wagowych. Te możliwości umożliwiają zakładom przetwarzanie wielu linii produktów przy użyciu jednego systemu wyważającego, maksymalizując wykorzystanie sprzętu i efektywność operacyjną.

Zautomatyzowane mechanizmy załadunku i rozładunku dalszą poprawiają wydajność operacyjną, skracając czasy cykli i minimalizując konieczność ręcznego manipulowania. Pneumatyczne i serwonapędowe systemy pozycjonowania zapewniają spójne umieszczanie przedmiotów obrabianych, zachowując jednocześnie standardy bezpieczeństwa operatora. Integracja z istniejącymi systemami automatyzacji linii produkcyjnej pozwala na płynne zarządzanie przepływem pracy i zwiększa ogólną efektywność produkcji.

Specyfikacje wydajnościowe i kwestie pojemności

Zakres możliwości pod względem wagi i rozmiaru

Specyfikacje pojemności ogólnych maszyn do równoważenia różnią się znacznie w zależności od zamierzonego zastosowania i segmentów rynkowych. Systemy wejściowe zazwyczaj obsługują komponenty o wadze od 0,1 do 50 kilogramów, podczas gdy przemysłowe modele ciężkie mogą obsługiwać przedmioty obrabiane o wadze przekraczającej 1000 kilogramów. Możliwości średnicowe obejmują zarówno małe precyzyjne elementy mierzone kilkoma centymetrami, jak i duże zespoły sięgające kilku metrów średnicy.

Wybór odpowiednich specyfikacji pojemności wymaga starannego przeanalizowania obecnych i przyszłych potrzeb produkcyjnych. Zbyt duże wyposażenie może prowadzić do niepotrzebnych wydatków inwestycyjnych oraz zmniejszonej dokładności pomiarów dla mniejszych komponentów, podczas gdy zbyt małe ogranicza elastyczność operacyjną i potencjał wzrostu. Doświadczeni producenci często zalecają dobieranie systemów z rezerwą pojemności na poziomie 20–30%, aby uwzględnić przyszły rozwój produktów i nieprzewidziane wymagania.

Zakres prędkości i wydajność dynamiczna

Zakresy prędkości roboczych to kolejna kluczowa specyfikacja dla maszyny do balansowania ogólne , ponieważ różne zastosowania wymagają określonych prędkości obrotowych do osiągnięcia optymalnej dokładności pomiaru. Zastosowania niskoprędkościowe, zwykle w zakresie od 100 do 1000 obr./min, są odpowiednie dla dużych, ciężkich komponentów, gdzie ograniczenia konstrukcyjne uniemożliwiają pracę przy wysokich prędkościach. Konfiguracje wysokoprędkościowe, działające w zakresie od 3000 do 10000 obr./min, umożliwiają precyzyjny pomiar mniejszych komponentów oraz warunków dynamicznej niezrównoważoności.

Systemy napędowe z regulacją częstotliwości oferują dokładną kontrolę prędkości i płynne profile przyspieszania, zapewniając powtarzalność pomiarów oraz wydłużając żywotność urządzeń. Zaawansowane systemy izolacji drgań minimalizują wpływ zakłóceń zewnętrznych i utrzymują dokładność pomiaru w całym zakresie prędkości. Te cechy znacząco przyczyniają się do ogólnej wydajności systemu oraz niezawodności pomiarów w trudnych warunkach przemysłowych.

Integracja technologii i możliwości oprogramowania

Cyfrowe systemy sterowania i interfejsy użytkownika

Nowoczesne maszyny do ogólnego wyważania są wyposażone w zaawansowane cyfrowe systemy sterowania, które ułatwiają procedury obsługi i zwiększają możliwości pomiarowe. Intuicyjne interfejsy dotykowe zapewniają operatorom natychmiastowe informacje zwrotne, kompleksową wizualizację danych oraz uproszczone funkcje sterowania. Te systemy zazwyczaj obejmują predefiniowane procedury wyważania dla typowych zastosowań, co skraca czas przygotowania i minimalizuje wymagania szkoleniowe dla operatorów.

Zaawansowane pakiety oprogramowania oferują obszerne możliwości rejestrowania danych, funkcje statystycznego sterowania procesem oraz kompleksowe narzędzia raportowania. Integracja z systemami planowania zasobów przedsiębiorstwa umożliwia płynny przepływ danych i wspiera działania związane z zarządzaniem jakością. Możliwości łączności opartej na chmurze zapewniają zdalne monitorowanie oraz funkcje konserwacji predykcyjnej, które zwiększają niezawodność pracy i zmniejszają przypadki nieplanowanych przestojów.

Funkcje zarządzania jakością i śledzenia

Kompleksowe możliwości zarządzania jakością wyróżniają wysokiej klasy maszyny do ogólnego wyważania w porównaniu z podstawowymi systemami pomiarowymi. Zaawansowane platformy oprogramowania zapewniają pełne funkcje śledzenia, w tym identyfikację przedmiotu, wyniki pomiarów, procedury korekcji oraz informacje o operatorze. Te cechy wspierają wymagania dotyczące certyfikacji ISO i umożliwiają szczegółowe audyty jakości, gdy są one wymagane przez specyfikacje klienta lub przepisy prawne.

Moduły statystycznej kontroli procesu analizują trendy pomiarowe, identyfikują potencjalne problemy jakościowe i dostarczają wczesnych wskaźników ostrzegawczych dla działań profilaktycznego konserwowania. Automatyczna ocena kryteriów akceptacji zapewnia spójne standardy jakości, jednocześnie zmniejszając potrzebę podejmowania decyzji przez operatora. Integracja z systemami kodów kreskowych i RFID umożliwia automatyczną identyfikację przedmiotów i redukuje ryzyko błędów wprowadzania danych.

Wymagania dotyczące instalacji i zagadnienia eksploatacyjne

Wymagania dotyczące fundamentu i środowiska

Prawidłowa instalacja ogólnych maszyn do ważenia wymaga starannego zwrócenia uwagi na wymagania dotyczące fundamentów oraz warunki środowiskowe. Systemy izolacji drgań wymagają stabilnych, poziomych fundamentów wykonanych z betonu zbrojonego lub konstrukcji stalowych, zdolnych do wytrzymywania masy sprzętu i sił działających podczas pracy. Specyfikacje fundamentów zazwyczaj przewidują grubość od 1,5 do 2 razy większą niż wymiary podstawy maszyny, z odpowiednimi konfiguracjami śrub kotwiących zapewniającymi bezpieczne zamocowanie sprzętu.

Czynniki środowiskowe, w tym stabilność temperatury, kontrola wilgotności oraz izolacja od drgań, znacząco wpływają na dokładność pomiarów i trwałość urządzeń. Instalacje z klimatyzacją utrzymują stałe warunki pracy, chroniąc wrażliwe komponenty elektroniczne przed wahaniem temperatury. Poprawne uziemienie elektryczne oraz ekranowanie przed zakłóceniami elektromagnetycznymi zapewniają niezawodne działanie w środowiskach przemysłowych z ciężkim sprzętem elektrycznym i źródłami zakłóceń o wysokiej częstotliwości.

Wymagania serwisowe i rozważania dotyczące konserwacji

Procedury konserwacji bieżącej dla ogólnych maszyn do wyważania obejmują okresowe sprawdzanie kalibracji, czyszczenie czujników, kontrolę stanu elementów mechanicznych oraz aktualizacje oprogramowania. Harmonogramy przeglądów preventywnych zazwyczaj zalecają codzienne sprawdzanie działania, tygodniowe procedury czyszczenia, miesięczne weryfikowanie kalibracji oraz roczne kompleksowe inspekcje. Przestrzeganie protokołów konserwacji zalecanych przez producenta zapewnia stałą wydajność i znacznie wydłuża żywotność urządzenia.

Dostępność wsparcia serwisowego stanowi kluczowy czynnik przy doborze sprzętu, szczególnie dla zakładów pracujących w wielozmianowym lub ciągłym trybie produkcji. Kompleksowe umowy serwisowe, obejmujące możliwości diagnostyki zdalnej, przyspieszone dostawy części oraz wsparcie techniczne w miejscu użytkowania, minimalizują potencjalne przestoje. Programy szkoleniowe dla personelu konserwacyjnego umożliwiają rozwijanie kompetencji wewnętrznych i zmniejszają zależność od zewnętrznych dostawców usług w zakresie codziennej konserwacji.

Analiza kosztów i zwrot z inwestycji

Inwestycja początkowa i całkowity koszt posiadania

Początkowy koszt inwestycji w ogólne maszyny do wyważania różni się znacznie w zależności od wymaganej pojemności, specyfikacji dokładności oraz dostępnych funkcji. Systemy wejściowe odpowiednie dla małych operacji zazwyczaj zawierają się w przedziale od 50 000 do 150 000 USD, podczas gdy przemysłowe systemy o dużej pojemności mogą przekraczać 500 000 USD, w tym koszty instalacji i uruchomienia. Dodatkowe wydatki, takie jak przygotowanie fundamentu, instalacja elektryczna oraz szkolenie operatorów, należy włączyć do całkowitego budżetu projektu.

Obliczenia całkowitego kosztu posiadania muszą uwzględniać bieżące koszty operacyjne, w tym koszty konserwacji, wymagania kalibracji oraz potencjalne poprawy produktywności. Zużycie energii, zazwyczaj w zakresie od 5 do 25 kilowatów w zależności od wielkości systemu, stanowi niewielki wydatek operacyjny w porównaniu do oszczędności z tytułu pracy i popraw jakości. Kompleksowa analiza finansowa powinna oceniać okresy zwrotu inwestycji na podstawie zmniejszenia wskaźników odpadów, poprawionej efektywności produkcji oraz ulepszonych wskaźników jakości produktów.

Korzyści produktywnościowe i poprawa jakości

Wdrożenie nowoczesnych ogólnych maszyn do wyważania zazwyczaj przekłada się na znaczące poprawy produktywności dzięki skróceniu czasów cyklu, automatyzacji procedur pracy oraz zwiększeniu dokładności pomiarów. Automatyczne obliczenia korekcji eliminują konieczność ręcznych obliczeń i zmniejszają ryzyko błędów operatora. Integracja z systemami zarządzania produkcją umożliwia monitorowanie w czasie rzeczywistym oraz optymalizację procesów wytwarzania.

Poprawa jakości osiągnięta dzięki precyzyjnym procedurom wyważania znacząco przyczynia się do zwiększenia satysfakcji klientów i redukcji kosztów gwarancyjnych. Obniżone poziomy drgań w wyważonych komponentach wydłużają ich żywotność, poprawiają właściwości eksploatacyjne i minimalizują potrzebę konserwacji w końcowych zastosowaniach. Te korzyści często uzasadniają inwestycje w sprzęt poprzez lepsze relacje z klientami i niższe koszty serwisu terenowego.

Wybór odpowiedniej ogólnej maszyny do wyważania

Ocena wymagań specyficznych dla zastosowania

Pomyślne dobranie ogólnych maszyn do wyważania wymaga kompleksowej analizy konkretnych wymagań aplikacyjnych, wielkości produkcji oraz specyfikacji jakościowych. Różne branże stawiają przed nami unikalne wyzwania, w tym wały korbowe w przemyśle motoryzacyjnym wymagające wysokiej prędkości obrotowej, komponenty lotnicze wymagające wyjątkowej dokładności oraz wirniki silników elektrycznych potrzebujące zautomatyzowanych systemów obsługi. Zrozumienie tych wymagań pozwala na świadome wybranie sprzętu, który optymalizuje wydajność i zwrot z inwestycji.

Konsultacje z doświadczonymi inżynierami aplikacyjnymi zapewniają cenne informacje na temat możliwości sprzętu oraz potencjalnych trudności związanych z jego wdrożeniem. Możliwość demonstracji umożliwia ocenę rzeczywistych cech wydajności przy użyciu reprezentatywnych przedmiotów pracy w realistycznych warunkach eksploatacyjnych. Takie oceny pomagają wykryć potencjalne problemy i potwierdzić odpowiedniość sprzętu przed podjęciem decyzji zakupu.

Wybór dostawcy i możliwości wsparcia

Wybór odpowiedniego dostawcy ogólnych maszyn do wyważania wiąże się z oceną wiedzy technicznej, możliwości serwisowych oraz zobowiązań dotyczących długoterminowego wsparcia. Ugruntowani producenci z bogatym doświadczeniem aplikacyjnym zazwyczaj oferują lepsze wsparcie techniczne i sprawdzone rekordy niezawodności. Dostępność lokalnych usług skraca czas reakcji i minimalizuje potencjalne przestoje w przypadku problemów z urządzeniem lub podczas czynności konserwacyjnych.

Kompleksowe gwarancje oraz umowy serwisowe zapewniają dodatkową wartość poprzez przewidywalne koszty utrzymania i zagwarantowane poziomy wydajności. Programy szkoleniowe dla operatorów i personelu konserwacyjnego gwarantują optymalne wykorzystanie sprzętu i wydłużają jego żywotność dzięki prawidłowym procedurom eksploatacyjnym. Bieżące wsparcie techniczne, w tym aktualizacje oprogramowania i pomoc aplikacyjna, utrzymuje możliwości urządzenia na odpowiednim poziomie przez cały okres jego użytkowania.

Trendy przyszłe i rozwój technologii

Integracja z Przemysłem 4.0 i inteligentna produkcja

Ewolucja ogólnych maszyn wyważających trwa poprzez coraz większą integrację technologii przemysłu 4.0, w tym sztucznej inteligencji, uczenia maszynowego oraz zaawansowanej analizy danych. Te możliwości umożliwiają planowanie konserwacji predykcyjnej, automatyczną optymalizację jakości oraz kompleksowy monitoring produkcji. Inicjatywy związane z inteligentną produkcją wykorzystują zbieranie i analizę danych w czasie rzeczywistym w celu optymalizacji procesów wyważania i poprawy ogólnej efektywności operacyjnej.

Łączność Internetu Rzeczy umożliwia zdalne monitorowanie oraz przechowywanie danych w chmurze na potrzeby kompleksowej analizy produkcji. Zaawansowane platformy analityczne identyfikują możliwości optymalizacji i formułują rekomendacje dotyczące poprawy wydajności. Te rozwinięcia technologiczne określają przyszły kierunek rozwoju technologii wyważania i oferują znaczące korzyści konkurencyjne przedsiębiorstwom, które wcześnie je wdrożą.

Nowe technologie i możliwości innowacyjne

Kontynuowane postępy technologiczne w dziedzinie technologii czujników, przetwarzania sygnałów i systemów automatyzacji zapowiadają dalsze ulepszenia możliwości ogólnych maszyn do wyważania. Zwiększona dokładność pomiarów, skrócone czasy cykli oraz poprawiony poziom automatyzacji będą nadal napędzać wzrost produktywności w różnych zastosowaniach produkcyjnych. Integracja z systemami robotycznymi oraz automatycznym sprzętem do transportu materiałów stanowi istotną okazję do rozwoju kompleksowej optymalizacji linii produkcyjnych.

Zagadnienia związane ze zrównoważonym rozwojem, w tym poprawa efektywności energetycznej i zmniejszenie odpadów materiałowych, przyczyniają się do ogólnej redukcji kosztów operacyjnych i odpowiedzialności środowiskowej. Zaawansowane materiały i techniki wytwarzania umożliwiają produkcję bardziej precyzyjnych i trwalszych komponentów urządzeń, wydłużając ich czas eksploatacji i zmniejszając potrzebę konserwacji. Te innowacje wspierają długoterminową redukcję kosztów oraz poprawę efektywności operacyjnej zakładów produkcyjnych.

Często zadawane pytania

Jakie czynniki należy wziąć pod uwagę przy doborze ogólnych maszyn wyważających do zastosowań motoryzacyjnych

Zastosowania motoryzacyjne wymagają ogólnych maszyn wyważających o określonych możliwościach, w tym pracy na wysokich prędkościach dla wałów korbowych i kołowych, zautomatyzowanych systemów obsługi do produkcji seryjnej oraz dokładności pomiaru zapewniającej zgodność ze standardami jakości. Należy rozważyć nośność od 5 do 200 kilogramów, prędkość obrotową do 5000 obr./min oraz możliwość integracji z istniejącymi systemami automatyzacji linii produkcyjnej w celu osiągnięcia optymalnej efektywności.

Jak często ogólne maszyny wyważające wymagają kalibracji i konserwacji

Maszyny do ogólnego wyważania zazwyczaj wymagają codziennych sprawdzianów operacyjnych, cotygodniowych procedur czyszczenia, comiesięcznej weryfikacji kalibracji za pomocą certyfikowanych wzorców odniesienia oraz kompleksowych rocznych przeglądów obejmujących kalibrację czujników i ocenę stanu komponentów mechanicznych. Rzeczywiste wymagania mogą się różnić w zależności od warunków pracy, wielkości produkcji oraz specyfikacji producenta. Regularna konserwacja zapewnia stałą dokładność i znacznie wydłuża żywotność urządzenia.

Jaki jest typowy zakres dokładności współczesnych maszyn do ogólnego wyważania

Współczesne maszyny do ogólnego wyważania osiągają dokładność pomiaru w zakresie od 0,1 gmm/kg dla standardowych zastosowań przemysłowych do 0,01 gmm/kg w przypadku aplikacji precyzyjnych wymagających wyjątkowej dokładności. Rzeczywista dokładność zależy od takich czynników jak konstrukcja maszyny, technologia czujników, środowisko pracy oraz cechy przedmiotu obrabianego. Wyższe poziomy dokładności zazwyczaj wymagają bardziej zaawansowanego sprzętu oraz kontrolowanych warunków pracy.

Czy uniwersalne maszyny do wyważania można zintegrować z istniejącymi systemami zarządzania produkcją

Tak, nowoczesne uniwersalne maszyny do wyważania są wyposażone w kompleksowe opcje łączności, w tym interfejsy Ethernet, USB oraz bezprzewodowe, umożliwiające integrację z systemami planowania zasobów przedsiębiorstwa, oprogramowaniem do zarządzania jakością oraz platformami monitorowania produkcji. Integracja ta zapewnia zbieranie danych w czasie rzeczywistym, możliwości automatycznego raportowania oraz kompleksowe funkcje śledzenia, które wspierają inicjatywy związane z zarządzaniem jakością i poprawiają efektywność operacyjną.

Spis treści

- Istotne cechy nowoczesnych ogólnych maszyn do wyważania

- Specyfikacje wydajnościowe i kwestie pojemności

- Integracja technologii i możliwości oprogramowania

- Wymagania dotyczące instalacji i zagadnienia eksploatacyjne

- Analiza kosztów i zwrot z inwestycji

- Wybór odpowiedniej ogólnej maszyny do wyważania

- Trendy przyszłe i rozwój technologii

-

Często zadawane pytania

- Jakie czynniki należy wziąć pod uwagę przy doborze ogólnych maszyn wyważających do zastosowań motoryzacyjnych

- Jak często ogólne maszyny wyważające wymagają kalibracji i konserwacji

- Jaki jest typowy zakres dokładności współczesnych maszyn do ogólnego wyważania

- Czy uniwersalne maszyny do wyważania można zintegrować z istniejącymi systemami zarządzania produkcją