Dlaczego ważna jest właściwa równowaga wału przegubowego

Skutki niewyrównoważenia wałów przegubowych

Gdy wały napędowe stają się niewyważone, powstają rzeczywiste problemy dotyczące działania pojazdu i napraw, które będą konieczne w przyszłości. Wibracje spowodowane tymi nierównowagami powodują szybsze zużywanie się łożysk i innych części niż normalnie, co często oznacza, że te komponenty wychodzą z użycia znacznie wcześniej, niż powinny. Zgodnie z danymi branżowymi, samochody z nieprawidłowo wyregulowanymi wałami napędowymi zwykle powodują wydatki na naprawy o około 70 procent wyższe w dłuższej perspektywie czasowej. Istnieje także inny problem – nieprawidłowe wyważenie negatywnie wpływa na zużycie paliwa. Badania wskazują, że skuteczność spalania może spaść o 10 do 15 procent, gdy wały nie są odpowiednio wyważone. Poprawne wyważenie wału napędowego od samego początku to nie tylko dobra praktyka – pozwala ono w rzeczywistości zaoszczędzić pieniądze w długim okresie, zapewniając jednocześnie płynne działanie całego układu napędowego.

Wpływ wibracji na komponenty pojazdu

Gdy wał napędowy staje się niewyważony, powstają wibracje, które przenoszą się przez całą konstrukcję pojazdu, wpływając na kluczowe elementy, takie jak systemy napędowe i komponenty mostka. Wraz z upływem czasu, te ciągłe wstrząsy powodują zużycie zarówno elementów elektronicznych, jak i metalowych części, co ostatecznie prowadzi do kosztownych napraw, a czasem nawet do niebezpiecznych sytuacji na drodze. Badania wskazują, że problemy z wibracjami to jedna z głównych przyczyn powstawania zagrożeń bezpieczeństwa w pojazdach, przez co regularne kontrole wyważania są absolutnie niezbędne, aby zapobiec katastrofie. Mechanicy rekomendują inwestowanie w nowoczesne dynamiczne wyważacze wałów napędowych jako część regularnych przeglądów konserwacyjnych. Poprawne wykonanie tej procedury oznacza mniej usterkliwości w przyszłości oraz ogólnie lepsze właściwości jezdne podczas normalnych warunków jazdy.

Zalety wydajności i trwałości

Poprawne zbalansowanie wałów napędowych znacząco wpływa na jakość pracy pojazdu oraz trwałość jego części. Gdy wały napędowe są prawidłowo wyważone, pracują bardziej płynnie, co oznacza mniejsze obciążenie wszystkich połączonych z nimi elementów. Części nie ulegają tak szybkiemu zużyciu, więc nie trzeba ich zastępować zbyt często. Równoważenie wałów przyczynia się również do oszczędności paliwa, ponieważ silnik nie musi tak ciężko pracować, by pokonywać wibracje. A skoro zużywa się mniej paliwa, to powstaje mniej emisji, co jest korzystne również dla środowiska. Specjaliści zajmujący się układem napędowym twierdzą, że dokładne wykonanie tego wyważania prowadzi do zauważalnych popraw w prowadzeniu pojazdu na zakrętach oraz reakcjach na przyspieszanie. Dla codziennych kierowców, zainwestowanie teraz w odpowiednie wyważenie pozwoli zaoszczędzić pieniądze w przyszłości, unikając kosztownych napraw. To po prostu mądre podejście do utrzymania sprawności pojazdów przez wiele lat, a nie tylko miesięcy.

Wyważanie statyczne a dynamiczne metody

Zrozumienie ograniczeń wyważania statycznego

W przypadku wyważania statycznego głównie bada się sposób rozkładu masy wzdłuż pionowej osi wału napędowego. Jednak takie podejście nie wystarczy, gdy urządzenie pracuje z różnymi prędkościami lub w zmiennych warunkach eksploatacyjnych. Problem polega na tym, że wyważanie statyczne nie uwzględnia tych realnych odchyleń, przez co drgania mogą nadal występować nawet po wykonaniu wyważania. Doświadczeni mechanicy zauważyli, że wyważanie statyczne nie rozwiąże problemów z wibracjami w pojazdach sportowych czy maszynach ciężarowych. Dlatego warsztaty zajmujące się samochodami wyścigowymi lub sprzętem przemysłowym zazwyczaj stosują techniki wyważania dynamicznego. Systemy do dynamicznego wyważania wałów napędowych mierzą drgania podczas obrotu wału, zapewniając znacznie lepsze rezultaty w zakresie płynnej pracy.

Wyższość bilansowania dynamicznego dla wałów napędowych

Jeśli chodzi o wały napędowe, dynamiczne wyważanie działa znacznie lepiej niż inne metody, ponieważ radzi sobie zarówno z problemami statycznymi, jak i ruchomymi częściami, zapewniając przy tym dobry balans nawet przy zmieniających się obciążeniach. Główną zaletą w tym przypadku jest obniżenie poziomu wibracji, co znacząco wpływa na trwałość części samochodowych zanim zajdzie konieczność ich wymiany lub naprawy. Badania nad tymi technikami wykazują, że są one dość dokładne i niezawodne w porównaniu ze starszymi metodami wyważania statycznego stosowanymi w wielu warsztatach. Co najważniejsze, technika ta skutecznie radzi sobie z nierównowagami w całym zakresie prędkości obrotowych, zapewniając, że cały system działa płynniej przez dłuższy czas, a nie tylko przy jednej konkretnej prędkości.

Podstawy równoważenia dwupłaszczyznowego

Równoważenie na dwóch płaszczyznach staje się bardzo istotne przy pracy z wałami napędowymi, ponieważ uwzględnia nierównowagi nie tylko w jednym kierunku, ale również na obu osiach: poziomej i pionowej. Ta metoda sprawdza się najlepiej w przypadku skomplikowanych układów wałów napędowych, gdzie problemy mogą występować pod różnymi kątami podczas pracy. Warsztaty, które przeszły na systemy równoważenia na dwóch płaszczyznach, zauważają wyraźne obniżenie poziomu wibracji, co ma szczególne znaczenie przy pracy urządzeń na wyższych prędkościach. Poprawne wykonanie tego procesu przekłada się na bardziej płynną pracę maszyn z biegiem czasu. Mechanicy, którzy rozumieją te podstawy, zazwyczaj odnotowują mniej usterek w przyszłości, ponieważ wszystko funkcjonuje bardziej zgodnie, co ostatecznie skraca interwały konserwacyjne i pozwala zaoszczędzić pieniądze na dłuższą metę dla większości warsztatów.

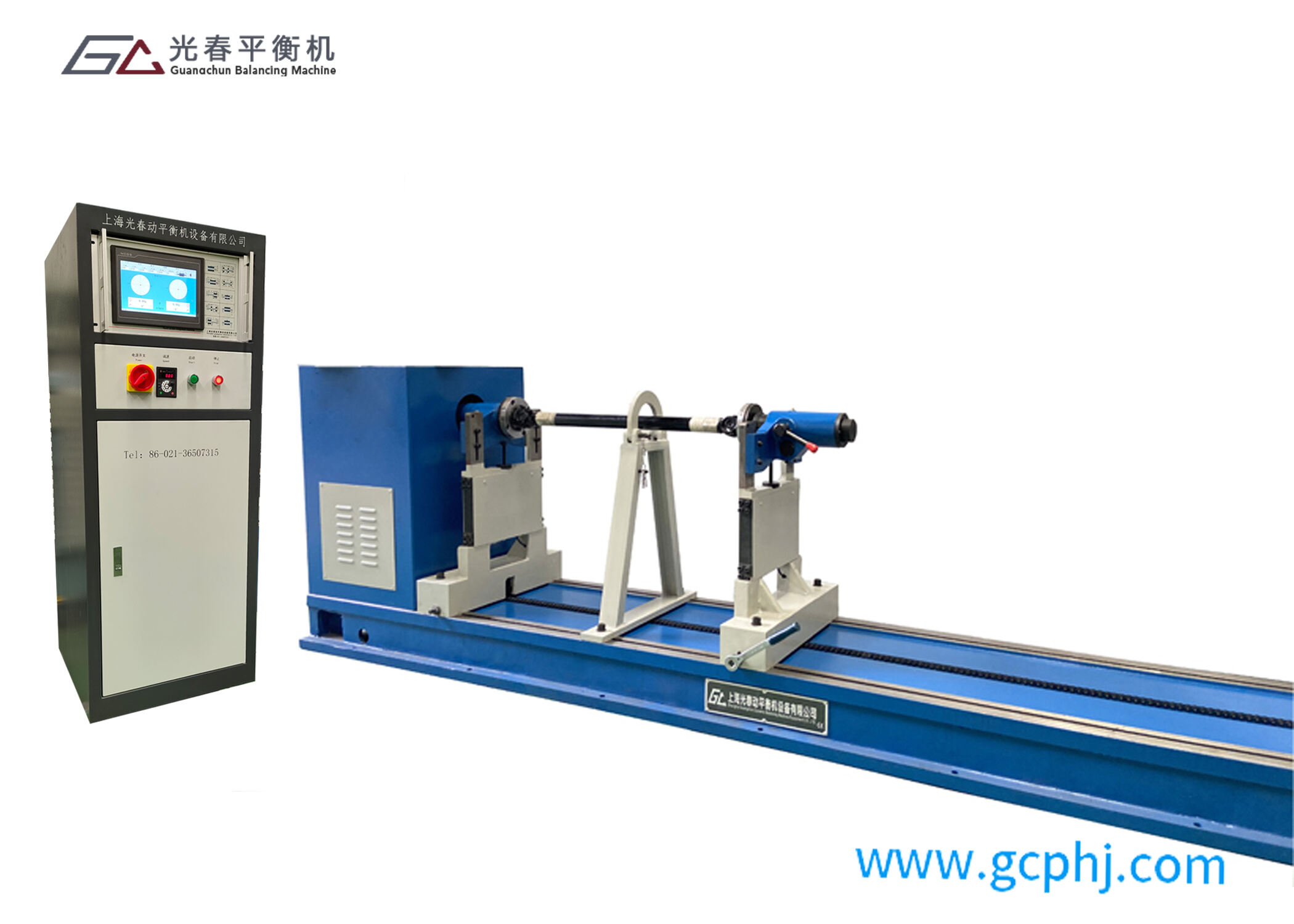

Dobór pojemności maszyny do specyfikacji wału

Uzyskanie odpowiedniego sprzętu do balansowania, który odpowiada wymiarom i ciężarowi wału napędowego, ma ogromne znaczenie, jeśli chcemy osiągnąć dokładne wyniki. Sprzęt musi być w stanie obsługiwać różne rozmiary i wagi wałów, aby prawidłowo wykonać balansowanie. Gdy tego nie następuje, problemy pojawiają się bardzo szybko. Wskazania stają się niepewne, proces balansowania trwa dłużej niż powinien, a w najgorszym przypadku cały system zaczyna drgać podczas pracy. Większość standardów branżowych podkreśla zresztą, jak ważne jest, by maszyny do balansowania były elastyczne w projektowaniu. Przykładem mogą być dynamiczne urządzenia do balansowania wałów napędowych. Zaprojektowane zostały specjalnie do pracy z różnymi rozmiarami i ciężarami wałów. Ta elastyczność czyni je niezastąpionymi w wielu dziedzinach. Wystarczy pomyśleć o elementach lotniczych po części w silnikach samochodowych, gdzie precyzja nie może zostać narażona.

Interfejsy cyfrowe i systemy automatycznego korekty

Współczesne urządzenia do balansowania są wyposażone w interfejsy cyfrowe, które znacznie ułatwiają użytkowanie, a także poprawiają dokładność danych. Ekrany tych maszyn zapewniają natychmiastową odpowiedź i są bardzo intuicyjne w obsłudze, pozwalając operatorom śledzić przebieg procesu i dostosowywać ustawienia bez większego wysiłku. Dodatkowo, wiele urządzeń wyposażonych jest w tzw. systemy automatycznej korekty, które pracują w tle, dokonując drobnych korekt w razie potrzeby, by wszystko działało bez zarzutu. Obserwowaliśmy to w praktyce niezliczoną ilość razy. Zakłady, które przeszły na te zautomatyzowane rozwiązania, zazwyczaj zauważają mniejszą liczbę błędów podczas wykonywania zadań balansujących i mniej czasu poświęcają na usuwanie problemów. Dla większości producentów inwestycja w tego typu technologię to już nie tylko kwestia podążania za trendami – staje się koniecznością, jeśli chcą, by ich procesy balansowania były niezawodne z dnia na dzień.

Szybkozmienne Uchwyty i Uniwersalne Adaptery

Szybkowymienne oprzyrządowanie znacząco ułatwia wykonywanie prac związanych z balansowaniem, ponieważ znacznie skraca czas przestoju. Pracownicy mogą bardzo szybko przełączać się pomiędzy różnymi rodzajami wałów, co pozwala zaoszczędzić mnóstwo czasu. Zakłady pracujące na pełnych obrotach z dnia na dzień szczególnie cenią sobie tę funkcję, ponieważ każdy minut ma znaczenie. Uniwersalne adaptery dodatkowo rozszerzają możliwości, pozwalając sprzętom do balansowania współpracować niemal ze wszystkimi dostępnymi konstrukcjami wałów, bez większego spowalniania procesu. Osoby, które faktycznie korzystają z tego typu rozwiązań, zaznaczają znaczący wzrost wydajności. Podkreślają możliwość natychmiastowego przejścia od jednego zadania do drugiego, bez konieczności zatrzymywania wszystkiego w celu dokonania regulacji. Dla firm, które muszą się dostosowywać do stale zmieniających się wymagań, posiadanie takich funkcji daje możliwość utrzymania przewagi i zapewnienia płynności operacji niezależnie od kolejnych wyzwań.

Możliwości diagnostyczne i kalibracyjne

Wbudowane w maszyny do balansowania zaawansowane funkcje diagnostyczne pomagają szybko wykrywać problemy, zanim staną się poważniejszymi kłopotami, co pozwala na dłuższą i bardziej niezawodną pracę urządzeń. Równie ważne pozostaje możliwość regularnej kalibracji tych maszyn, ponieważ pomiary z czasem mogą ulegać zmianie, szczególnie przy intensywnym użytkowaniu codziennie. Większość techników sugeruje, aby włączać rutynowe kontrole kalibracyjne do standardowych harmonogramów konserwacji, aby zapewnić stabilną wydajność. Poprawne wykonanie kalibracji pomaga zmniejszyć liczbę błędów i gwarantuje, że maszyna działa na najwyższym poziomie. Dla firm zajmujących się precyzyjnym balansowaniem w różnych branżach, odpowiednia kalibracja to po prostu sensowne posunięcie biznesowe na dłuższą metę.

Wybór sprzętu do różnych zastosowań

Wale krótkie i kompaktowe kontra ciężkie warunki przemysłowe

Znajomość różnicy między wałami kompaktowymi a ciężkimi odgrywa dużą rolę przy doborze sprzętu do wyważania do różnych zadań. Do precyzyjnej pracy na mniejszych projektach potrzebne są maszyny zaprojektowane z myślą o szczegółach, podczas gdy duże zastosowania przemysłowe wymagają bardziej wytrzymałego sprzętu, który poradzi sobie z dużymi ciężarami i siłami. Dane branżowe pokazują, że stosowanie niewłaściwego sprzętu nie tylko spowalnia procesów, ale również generuje większe koszty w dłuższym horyzoncie czasowym, wynikające z dodatkowych kosztów utrzymania i utraconych godzin produkcji. Dlatego dopasowanie możliwości maszyny do konkretnych wymagań pracy ma kluczowe znaczenie. Na przykład dynamik do wyważania wałów napędowych dobrze sprawdza się w jednych warunkach, ale może być zupełnie nieodpowiedni w innych. Poprawne dobranie sprzętu pozwala uniknąć problemów i zapewnia sprawną pracę bez niepotrzebnych wydatków.

Uwagi dotyczące zakresu prędkości dla optymalnego balansowania

Wyposażenie do wyważania musi obsługiwać różne zakresy prędkości, jeśli chcemy uzyskać dobre wyniki. Niejednakowe prędkości powodują poważne problemy z wibracjami, które utrudniają cały proces wyważania. Przy pracy z maszynami wysokoprędkowymi istotne jest dobranie sprzętu odpowiadającego tym wymaganiom prędkościowym. Eksperci przemysłowi, którzy zajmują się wyważaniem na co dzień, podkreślają, jak kluczowe jest w tym aspekcie właściwe dobranie wyposażenia. Maszyny, które dobrze dostosowują się do różnych prędkości, czynią operacje znacznie bardziej elastycznymi. Pozwalają technikom osiągać dokładne wyważenie nawet wtedy, gdy warunki zmieniają się pomiędzy zadaniami. Taka elastyczność pozwala zaoszczędzić czas i pieniądze na dłuższą metę, jednocześnie utrzymując wysokie standardy jakości w różnych zastosowaniach wyważania.

Wolumen produkcji i wymagania przepustowości

Ustalenie, ile produktów trzeba wyprodukować i z jaką prędkością, odgrywa kluczową rolę przy wyborze odpowiedniego sprzętu do balansowania dla operacji produkcyjnych. Gdy fabryki mają ambitne cele produkcyjne, potrzebują maszyn, które pracują szybko, a jednocześnie zapewniają precyzję, aby utrzymać stałą jakość produktów i uniknąć zbyt wielu przestojów. Najważniejsze jest to, że jeśli przepustowość ma pierwszorzędne znaczenie, system balansujący musi nadążać za szybkimi cyklami produkcyjnymi. Zgodnie z najnowszymi raportami branżowymi, firmy, które kładą nacisk na przepustowość, zauważają konkretne korzyści wynikające z inwestycji w lepsze technologie balansowania. Na przykład, dynamiczne balansery wałów napędowych pozwalają producentom osiągać założone liczby produkcyjne, nie rezygnując przy tym z wysokich standardów jakości. Ma to sens, ponieważ nikt nie chce, by wadliwe produkty opuszczały linię produkcyjną tylko dlatego, że balansowanie nie zostało prawidłowo wykonane. Przedsiębiorstwa, które podejmują trafne inwestycje na tym etapie, często zyskują silniejszą pozycję zarówno w zakresie zaspokajania potrzeb klientów, jak i zwiększenia zysków na przyszłość.

Najlepsze praktyki operacyjne

Prawidłowe Techniki Montażu Wałka Napędowego

Dobrze dobrany montaż ma ogromne znaczenie, gdy chodzi o dokładne balansowanie i ograniczanie dodatkowych drgań. Gdy warsztaty przestrzegają dobrych praktyk związanych z instalacją wału napędowego, osiągają znacznie lepsze wyniki swojej pracy w zakresie balansowania. Większość doświadczonych techników powie każdemu, kto chce słuchać, że przestrzeganie zaleceń producenta zawartych w specyfikacjach nie jest tylko uprzejmością, ale koniecznością, aby wszystko działało poprawie i nie powodowało problemów w przyszłości. Warsztaty, które poświęcają czas na przestrzeganie tych instrukcji, zazwyczaj zauważają mniej problemów w czasie eksploatacji oraz poprawę jakości końcowego produktu. Poprawny montaż naprawdę czyni różnicę między płynnie działającym sprzętem a ciągłym rozwiązywaniem problemów.

Rozwiązywanie typowych problemów związanych z wyważaniem

Natychmiastowe usuwanie problemów z balansowaniem, takich jak niewspółosiowość lub zła dystrybucja ciężaru, zapobiega temu, by drobne problemy później przekształciły się w duże komplikacje. Technicy powinni sprawdzać te elementy podczas regularnych przeglądów, aby zapewnić długotrwałą i płynną pracę maszyn. Większość producentów urządzeń udostępnia szczegółowe instrukcje rozwiązywania problemów, które krok po kroku pokazują, jak wykrywać i naprawiać typowe usterki w zakresie balansowania. Poradniki te często zawierają zdjęcia pokazujące, jak wyglądają zużyte części i gdzie konieczna jest regulacja. Gdy technicy poświęcają czas na zdiagnozowanie problemów zanim eskalują, oszczędzają środki na nagłe naprawy i zapewniają ciągłość pracy linii produkcyjnych bez nieplanowanych przestojów. Jest to szczególnie istotne w przypadku kluczowych systemów, takich jak dynamiczne balansery wałów napędowych, które wymagają precyzyjnej kalibracji, aby działać poprawnie.

Konserwacja regularna i systemy wsparcia

Regularne utrzymanie sprawia, że maszyny do balansowania działają poprawnie i zapewniają dokładne odczyty w najważniejszych momentach. Firmy, które wprowadzają dobre procedury utrzymaniowe, zazwyczaj osiągają dłuższą żywotność swojego sprzętu. Większość ekspertów zaleca opracowanie solidnego planu utrzymania z wyprzedzeniem, zamiast czekać aż coś się zepsuje, co zmniejsza liczbę nieplanowanych przestojów i umożliwia sprawniejsze prowadzenie codziennych operacji. Gdy firmy traktują utrzymanie jako priorytet, chronią zainwestowane w maszyny środki finansowe i utrzymują stabilny poziom produkcji w różnych zmianach i seriach produkcyjnych.

Zaawansowane Technologie Wyważania

Wyrównanie Laserowe i Pomiar Precyzyjny

Wyrównanie laserowe to nowoczesna technologia, która zapewnia większą dokładność podczas dopasowywania wałów, co ma kluczowe znaczenie dla eliminacji drgań i zapewnienia płynnego działania maszyn. Wykorzystanie systemów laserowych zamiast tradycyjnych metod pozwala na poprawę jakości feedbacku w procesie balansowania dzięki precyzyjnym narzędziom pomiarowym. Dzięki temu technicy mogą dokonywać znacznie drobniejszych korekt, co ostatecznie przekłada się na lepsze wyważenie elementów. W przypadku urządzeń dynamicznego wyważania wałów napędowych czy też innych maszyn z obszaru obrotowego, większość specjalistów zaleca wykorzystywanie technologii laserowej w codziennych procedurach balansowania. Firmy, które dokonały przejścia na tę technologię, zauważają również widoczne poprawy w uzyskiwanych wynikach działania. Podsumowując, wyrównanie laserowe po prostu lepiej sprawdza się przy dokładnym wyważaniu krytycznych części w różnych zastosowaniach inżynierskich.

Integracja analizy wibracji

Analiza drgań odgrywa bardzo ważną rolę w zaawansowanej pracy z balansowaniem. Pozwala na bieżące sprawdzanie stopnia wyważenia, umożliwiając wczesne wykrywanie problemów zanim przerodzą się one w większe kłopoty. Połączenie tego nowoczesnego podejścia z tradycyjnymi metodami balansowania tworzy to, co wiele warsztatów nazywa skuteczną strategią kompleksowego utrzymania, działającą na przestrzeni czasu. Zakłady, które zaczynają stosować analizę drgań zwykle zauważają znaczne zmniejszenie liczby awaryjnych przestojów oraz oszczędności na kosztownych naprawach w przyszłości. Obserwowaliśmy to w różnych branżach. Kiedy firmy wprowadzają technologię dynamicznego wyważania wałów napędowych w połączeniu ze standardową analizą drgań, cała gra z balansowaniem się zmienia. Proces staje się znacznie dokładniejszy, a jednocześnie praktyczny pod względem codziennego zastosowania warsztatowego. Maszyny po prostu lepiej funkcjonują i są bardziej trwałe, gdy te podejścia są razem właściwie wdrożone.

Zautomatyzowane systemy korekcji

Technologia balansująca szybko zmierza w kierunku zautomatyzowanych systemów korekcyjnych, które dokonują korekt w czasie rzeczywistym, aby wszystko było prawidłowo zbalansowane. Te systemy opierają się na inteligentnych algorytmach, które analizują napływające dane, dzięki czemu cały proces balansowania działa lepiej i zapewnia bardziej spójne wyniki. Dane branżowe wskazują, że firmy wykorzystujące takie zautomatyzowane systemy odnotowują mniejszą liczbę błędów i krótsze przestoje ogółem, co oznacza oszczędność środków i szybsze osiąganie celów. Gdy przedsiębiorstwa wprowadzają tego typu technologie, zwłaszcza takie jak dynamiczne balancery wałów napędowych, utrzymują przewagę konkurencyjną w swoich operacjach. Maszyny po prostu działają płynniej, wymagają mniejszego nakładu na konserwację i generalnie sprawiają mniej problemów menedżerom zakładów, którzy starają się utrzymać ciągłość produkcji bez zakłóceń.

Często zadawane pytania

Czym jest dynamiczny balanser wału napędowego?

Dynamiczny balanser wału napędowego to urządzenie służące do skutecznego balansowania wałów napędowych, uwzględniające zarówno siły statyczne, jak i dynamiczne, w celu zminimalizowania drgań i poprawy osiągów pojazdu.

Dlaczego dynamiczne wyważanie jest preferowane w porównaniu z wyważaniem statycznym?

Wyważanie dynamiczne uwzględnia zarówno efekty statyczne, jak i kinetyczne, zapewniając optymalne wyważenie przy zmiennych warunkach obciążenia, czego nie potrafi osiągnąć wyważanie statyczne.

Jaki wpływ ma prawidłowe wyważenie na oszczędność paliwa?

Prawidłowe wyważenie zmniejsza wibracje, co może poprawić efektywność zużycia paliwa nawet o 15% dzięki minimalizacji zużycia elementów pojazdu.

Jaką rolę odgrywają interfejsy cyfrowe w urządzeniach do wyważania?

Interfejsy cyfrowe zwiększają przyjazność użytkowania i dokładność danych, umożliwiając natychmiastową analizę i płynne dostosowania podczas procesu wyważania.

Czy systemy laserowego prowadzenia są niezbędne w operacjach wyważania?

Tak, laserowe prowadzenie zapewnia zwiększoną dokładność podczas prowadzenia wałów, zapobiegając problemom z wibracjami i gwarantując optymalną pracę urządzeń.

Spis treści

- Dlaczego ważna jest właściwa równowaga wału przegubowego

- Wyważanie statyczne a dynamiczne metody

- Dobór pojemności maszyny do specyfikacji wału

- Interfejsy cyfrowe i systemy automatycznego korekty

- Szybkozmienne Uchwyty i Uniwersalne Adaptery

- Możliwości diagnostyczne i kalibracyjne

- Wybór sprzętu do różnych zastosowań

- Najlepsze praktyki operacyjne

- Zaawansowane Technologie Wyważania

-

Często zadawane pytania

- Czym jest dynamiczny balanser wału napędowego?

- Dlaczego dynamiczne wyważanie jest preferowane w porównaniu z wyważaniem statycznym?

- Jaki wpływ ma prawidłowe wyważenie na oszczędność paliwa?

- Jaką rolę odgrywają interfejsy cyfrowe w urządzeniach do wyważania?

- Czy systemy laserowego prowadzenia są niezbędne w operacjach wyważania?