W szybko rozwijających się branżach motoryzacyjnej i lotniczej, precyzyjne wyważanie turbin turbosprężarek stało się kluczowe dla optymalnej wydajności i długowieczności. Nowoczesne maszyny do wyważania turbin turbosprężarek to zaawansowane inżynieryjne rozwiązania, które gwarantują, że te krytyczne wirujące komponenty pracują z minimalnym poziomem wibracji i maksymalną efektywnością. Te specjalistyczne urządzenia zrewolucjonizowały sposób, w jaki producenci oraz serwisy podechodzą do kontroli jakości produkcji i konserwacji turbosprężarek. Popyt na sprzęt do wyważania o wysokiej dokładności stale rośnie, ponieważ silniki z turbosprężarkami stają się coraz powszechniejsze w pojazdach osobowych, ciężarówkach, zastosowaniach morskich oraz systemach przemysłowego wytwarzania energii. Zrozumienie możliwości i cech najnowocześniejszych maszyn do wyważania turbin turbosprężarek pozwala firmom na podejmowanie świadomych decyzji, które bezpośrednio wpływają na ich efektywność operacyjną i satysfakcję klientów.

Zaawansowana technologia precyzyjnego wyważania

Możliwości wysokoprędkościowego wrzeciona

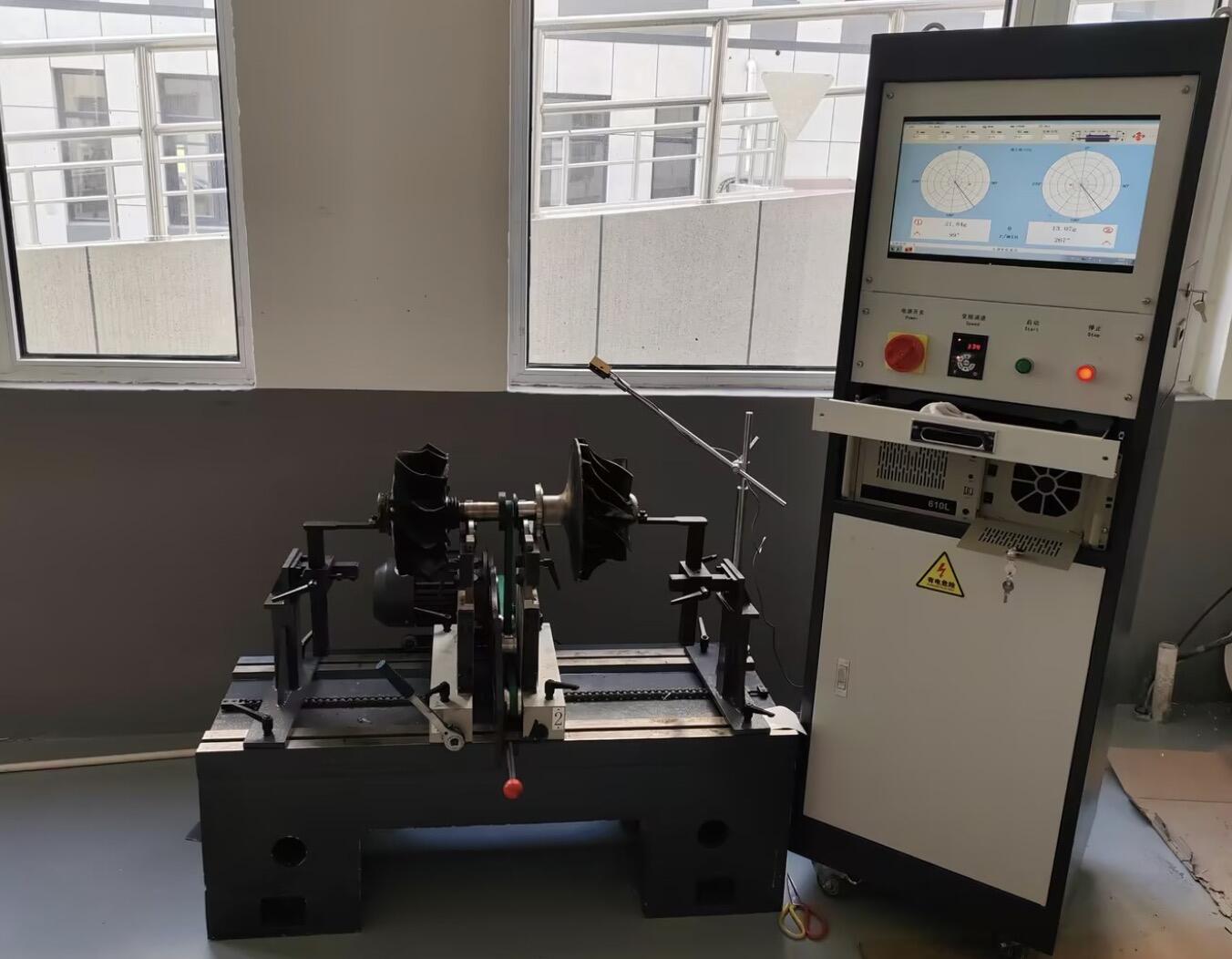

Podstawą wyjątkowych maszyn do wyważania turbin w turbosprężarkach są systemy wrzecion wysokoprędkościowych, które mogą dostosować się do cech eksploatacyjnych komponentów turbosprężarek. Wiodące systemy wyważające są wyposażone we wrzeciona napędzane, zdolne osiągać prędkości do 80 000 obr./min lub nawet wyższe, odpowiadające rzeczywistym warunkom pracy nowoczesnych turbosprężarek. Wrzeciona te wykorzystują zaawansowane technologie łożysk, w tym łożyska powietrzne lub precyzyjne zespoły łożysk kulkowych, aby zminimalizować tarcie i zapewnić dokładne pomiary podczas procesu wyważania. Systemy kompensacji temperatury wbudowane w te maszyny uwzględniają efekty rozszerzalności termicznej, które mogłyby inaczej naruszyć dokładność pomiarów przy wysokich prędkościach obrotowych.

Wiodący producenci integrują zaawansowane systemy izolacji drgań, które odłączają układ pomiarowy od zakłóceń zewnętrznych, zapewniając spójne i powtarzalne wyniki. Układy napędowe wrzeciona wykorzystują zazwyczaj przetwornice częstotliwości z precyzyjnymi algorytmami regulacji prędkości, które utrzymują stabilny obrót przez cały proces równoważenia. Nowoczesne maszyny posiadają również automatyczne funkcje rozbiegu i hamowania, które stopniowo przyspieszają i zwalniają komponent testowy, chroniąc delikatne koła turbin przed nagłym obciążeniem mechanicznym, jednocześnie gromadząc kompleksowe dane o wibracjach w całym zakresie prędkości.

Systemy korekcji wielopłaszczyznowej

Nowoczesne maszyny do wyważania turbosprężarek wyróżniają się możliwościami korekcji wielopłaszczyznowej, eliminując zarówno nierównowagę statyczną, jak i dynamiczną, które często występują w zespołach turbosprężarek. Systemy te wykorzystują wiele czujników drgań rozmieszczonych strategicznie wokół zespołu wrzeciona, aby kompleksowo rejestrować informacje o nierównowadze z różnych płaszczyzn obrotu. Zaawansowane algorytmy przetwarzania sygnałów analizują zależności amplitudy i fazy sygnałów drgań, aby określić dokładne wartości korekcyjne oraz optymalne miejsca ich umieszczenia na wirniku.

Oprogramowanie do korekcji wykorzystywane w profesjonalnych maszynach do dynamicznego wyważania zawiera metody współczynników wpływu, które uwzględniają złożone oddziaływania między ciężarkami korekcyjnymi stosowanymi w różnych płaszczyznach. To podejście matematyczne zapewnia, że korekty wykonane w jednej płaszczyźnie nie wpływają negatywnie na stan równowagi w sąsiednich płaszczyznach, co przekłada się na znacznie lepszą ogólną jakość wyważenia. Wiele nowoczesnych systemów oferuje również automatyczne obliczanie ciężarków korekcyjnych z kontrolą tolerancji, ostrzegając operatorów, gdy obliczone wartości ciężarków przekraczają ustalone limity, co może wskazywać na ukryte problemy mechaniczne badanego elementu.

Zastosowania przemysłowe i normy wydajności

Produkcja turbin samochodowych

Przemysł motoryzacyjny stanowi największy segment rynkowy dla maszyny do równoważenia turbosprężarek , gdzie producenci wymagają spójnych procesów kontroli jakości w celu spełnienia rygorystycznych specyfikacji OEM. Systemy równoważące przeznaczone do produkcji muszą zapewniać możliwość obsługi dużych wolumenów przy jednoczesnym zachowaniu dokładności pomiarów w wąskich tolerancjach, zazwyczaj w zakresie od 0,1 do 0,5 grama na płaszczyznę korekcji. Urządzenia te integrują się bezproblemowo z automatycznymi liniami produkcyjnymi i są wyposażone w pneumatyczne lub napędzane serwosilnikami systemy załadunkowe, które precyzyjnie i powtarzalnie pozycjonują zespoły turbosprężarek w trakcie testowania.

Systemy zarządzania jakością w tych maszynach automatycznie dokumentują wyniki wyważania, generując szczegółowe raporty zawierające pomiary przed i po, informacje o korekcyjnej masie wyważającej oraz status zgodności względem ustalonych specyfikacji. Zaawansowane systemy obejmują możliwości statystycznej kontroli procesu, które monitorują trendy wyważania w czasie, zapewniając wczesne wskaźniki możliwego dryftu procesu lub zużycia narzędzi. Integracja tych maszyn z systemami planowania zasobów przedsiębiorstwa umożliwia monitorowanie produkcji w czasie rzeczywistym oraz śledzenie jakości w całym procesie produkcyjnym.

Serwis posprzedażny i remanufacturing

Centra serwisowe i zakłady regeneracji turbosprężarek są w dużej mierze zależne od uniwersalnych maszyn do wyważania turbin turbosprężarek, które mogą obsługiwać różnorodne konstrukcje turbosprężarek pochodzące od wielu producentów. Te zastosowania wymagają elastycznych systemów narzędziowych, które szybko dostosowują się do różnych konfiguracji wałów, układów łożysk oraz ogólnych geometrii zespołów. Maszyny do wyważania przeznaczone do celów serwisowych charakteryzują się zazwyczaj modułowymi projektami uchwytyków z funkcją szybkiej wymiany, co minimalizuje czas przygotowania między różnymi modelami turbosprężarek.

Możliwości diagnostyczne nowoczesnych maszyn do dynamicznego wyważania są nieocenione w zastosowaniach serwisowych, gdzie technicy muszą ocenić stan używanych komponentów turbosprężarki przed podjęciem odpowiednich działań naprawczych. Zaawansowane funkcje analizy drgań mogą wykryć konkretne tryby uszkodzeń, takie jak zużycie łożysk, odkształcenie wału lub uszkodzenie kółka turbiny, które mogą nie być od razu widoczne podczas kontroli wzrokowej. Te informacje diagnostyczne pozwalają technikom serwisowym na dokładne szacowanie kosztów naprawy oraz zalecanie odpowiednich działań korygujących w celu przywrócenia wydajności turbosprężarki zgodnej z oryginalnymi specyfikacjami.

Główne cechy i kryteria wyboru

Dokładność pomiaru i powtarzalność

Dokładność pomiaru maszyn do równoważenia turbin turboładowarki ma bezpośredni wpływ na jakość zrównoważonych komponentów oraz ogólną efektywność produkcji lub operacji serwisowych. Systemy równoważące premium osiągają powtarzalność pomiaru na poziomie ±0,05 grama lub lepszą, zapewniając spójne wyniki w wielu cyklach testowych identycznych komponentów. Taki poziom precyzji wymaga zaawansowanych czujników drgań, zazwyczaj akcelerometrów lub przetworników prędkości, o wysokiej czułości i doskonałych charakterystykach odpowiedzi częstotliwościowej w całym zakresie prędkości pracy stosowanym w turboładowarkach.

Czynniki środowiskowe znacząco wpływają na dokładność pomiarów, co wymaga starannego uwzględnienia wymagań dotyczących instalacji i warunków pracy. Wiodące maszyny do wyważania są wyposażone w algorytmy kompensacji temperatury, które automatycznie korygują pomiary na podstawie zmian temperatury otoczenia. Systemy izolacji drgań, w tym platformy pneumatyczne lub aktywne, minimalizują wpływ zakłóceń zewnętrznych pochodzących od pobliskich maszyn lub drgań budynku. Regularne procedury kalibracji z wykorzystaniem certyfikowanych wzorców zapewniają długoterminową dokładność pomiarów oraz zgodność z obowiązującymi standardami jakości.

Integracja oprogramowania i interfejs użytkownika

Nowoczesne maszyny do wyważania turbosprężarek są wyposażone w zaawansowane pakiety oprogramowania, które ułatwiają proces wyważania i zapewniają kompleksowe możliwości zarządzania danymi. Intuicyjne interfejsy dotykowe prowadzą operatorów przez standardowe procedury wyważania, zmniejszając ryzyko błędów proceduralnych i gwarantując spójne wyniki niezależnie od poziomu doświadczenia operatora. Te systemy zazwyczaj obejmują predefiniowane programy wyważania dla popularnych modeli turbosprężarek, wraz z odpowiednimi ustawieniami prędkości, parametrami pomiarowymi oraz kryteriami akceptacji.

Funkcje zarządzania danymi umożliwiają szczegółowe rejestrowanie wszystkich operacji wyważania, w tym identyfikacji komponentów, parametrów testów, wyników pomiarów oraz podjętych działań korygujących. Zaawansowane systemy obsługują integrację z systemami zarządzania jakością i systemami wykonawczymi produkcji, zapewniając płynny przepływ danych w całym środowisku produkcyjnym lub serwisowym. Możliwości diagnostyki zdalnej pozwalają producentom sprzętu na świadczenie wsparcia technicznego oraz pomocy przy rozwiązywaniu problemów, minimalizując czas przestoju i gwarantując optymalną wydajność maszyny.

Utrzymanie i zagadnienia eksploatacyjne

Wymagania dotyczące konserwacji przewrotnej

Niezbędne jest stosowanie kompleksowych programów przeglądów zapobiegawczych, aby zapewnić niezawodną pracę maszyn do wyważania turbosprężarek i turbin, obejmujących zarówno komponenty mechaniczne, jak i elektroniczne. Zespoły wrzecion stanowią kluczowe punkty konserwacji, wymagające regularnej kontroli stanu łożysk, działania systemu smarowania oraz napięcia paska napędowego, tam gdzie to zastosowane. Praca przy wysokich prędkościach powoduje znaczny stopień zużycia tych komponentów w czasie, dlatego konserwacja planowa jest niezbędna dla zachowania dokładności pomiarów i zapobiegania kosztownym awariom.

Czujniki drgań i elektronika pomiarowa wymagają okresowej weryfikacji kalibracji przy użyciu certyfikowanych standardów odniesienia, aby zapewnić ciągłą dokładność. Czynniki środowiskowe, takie jak wahania temperatury, poziom wilgotności oraz zanieczyszczenia, mogą wpływać na wydajność czujników w czasie. Regularne procedury czyszczenia i środki ochronne pomagają utrzymać optymalne działanie czujników, przedłużając żywotność komponentów. Dokumentacja wszystkich działań konserwacyjnych umożliwia analizę trendów i optymalizację interwałów konserwacji na podstawie rzeczywistych warunków pracy oraz historii wydajności komponentów.

Szkolenia i kwalifikacje operatorów

Skuteczne wykorzystanie maszyn do równoważenia turbosprężarek wymaga kompleksowego szkolenia operatorów, obejmującego zarówno teoretyczne zasady równoważenia, jak i praktyczne procedury obsługi maszyn. Programy szkoleniowe powinny obejmować odpowiednie techniki obsługi komponentów, protokoły bezpieczeństwa oraz procedury rozwiązywania problemów występujących podczas pracy. Zrozumienie zależności między cechami nierównowagi a sygnaturami wibracji pozwala operatorom na identyfikowanie potencjalnych wad komponentów poza prostymi przypadkami nierównowagi.

Regularne aktualizacje szkoleń zapewniają, że operatorzy są na bieżąco z ulepszeniami oprogramowania, nowymi procedurami równoważenia oraz zmieniającymi się standardami branżowymi. Wielu producentów sprzętu oferuje kompleksowe pakiety szkoleniowe, które obejmują szkolenia praktyczne, szczegółową dokumentację oraz ciągłą pomoc techniczną. Inwestycja w rozwój kompetencji operatorów bezpośrednio przekłada się na poprawę produktywności, zmniejszenie liczby odpadów oraz zwiększenie ogólnej skuteczności urządzeń.

Wiodące na rynku modele i technologie

Systemy produkcji o dużej pojemności

Orientowane na produkcję maszyny do wyważania turbosprężarek/turbiny, zaprojektowane dla środowisk produkcyjnych o dużej skali, są wyposażone w zaawansowane funkcje automatyzacji, które maksymalizują przepustowość, zachowując jednocześnie spójne standardy jakości. Te systemy charakteryzują się zazwyczaj wieloma konfiguracjami wrzecion, umożliwiającymi jednoczesne wyważanie wielu komponentów, co znacząco skraca czasy cykli w zastosowaniach produkcyjnych masowych. Zautomatyzowane systemy załadunku i rozładunku, zintegrowane z sieciami taśmociągów, zapewniają płynny przepływ materiału przez cały proces wyważania.

Zaawansowane systemy produkcyjne obejmują funkcje monitorowania procesów w czasie rzeczywistym, które śledzą kluczowe wskaźniki wydajności, takie jak czas cyklu, wskaźnik wydajności przy pierwszym przejściu oraz ogólną skuteczność urządzeń. Funkcje statystycznej kontroli procesu automatycznie wykrywają trendy, które mogą wskazywać na dryft procesu lub degradację sprzętu, umożliwiając działania serwisowe przed wystąpieniem problemów jakościowych. Integracja z systemami produkcyjnymi przedsiębiorstwa zapewnia kompleksową widoczność operacji wyważania i ich wpływ na ogólną efektywność produkcji.

Rozwiązania przenośne i elastyczne

Przenośne maszyny do wyważania turbosprężarek służą do zastosowań specjalistycznych, w których komponenty nie mogą być łatwo przewożone do stacjonarnych stanowisk wyważających lub gdzie wymagane są możliwości serwisowania w terenie. Te systemy tracą częściowo na dokładności pomiarów i pojemności, zyskując za to większą mobilność i elastyczność montażu. Nowoczesne przenośne systemy osiągają zdolności pomiarowe wystarczające dla wielu zastosowań serwisowych i naprawczych, zapewniając przy tym wygodę możliwości wyważania w miejscu użytkowania.

Elastyczne systemy równoważące zaprojektowane do zastosowań w badaniach i rozwoju lub produkcji małoseryjnej obejmują konstrukcje modułowe, które mogą dostosować się do szerokiego zakresu rozmiarów i konfiguracji komponentów. Te systemy charakteryzują się zazwyczaj regulowaną wysokością wrzeciona, zmiennymi układami uchwyty oraz kompleksowymi możliwościami pomiarowymi, wspierającymi zarówno rutynowe operacje równoważenia, jak i szczegółową analizę drgań w celach rozwoju komponentów. Uniwersalność tych systemów czyni je szczególnie cennymi dla organizacji pracujących nad różnorodnymi konstrukcjami turbosprężarek lub rozwijających nowe technologie turbosprężarek.

Często zadawane pytania

Jakiego poziomu dokładności mogą osiągać współczesne maszyny do równoważenia wirników turbosprężarek

Nowoczesne maszyny do wyważania turbin turboładowarek mogą osiągać powtarzalność pomiaru na poziomie ±0,05 grama lub lepszą w zastosowaniach produkcyjnych, a niektóre specjalistyczne systemy osiągają jeszcze wyższą dokładność. Rzeczywista dokładność zależy od takich czynników jak jakość wrzeciona, izolacja drgań, technologia czujników oraz warunki środowiskowe. Systemy premium są wyposażone w kompensację temperatury oraz zaawansowane przetwarzanie sygnału, aby zapewnić stałą dokładność w różnych warunkach pracy.

W jaki sposób te maszyny dostosowują się do różnych rozmiarów i konfiguracji turboładowarek

Maszyny do wyważania turbin turboładowarki zazwyczaj są wyposażone w modułowe systemy oprzyrządowania z regulowanymi elementami, które mogą dostosować się do różnych średnic wałów, układów łożysk oraz ogólnych geometrii zespołów. Wiele systemów obejmuje narzędzia szybkiej wymiany, umożliwiające szybkie przełączanie się między różnymi modelami turboładowarek. Zaawansowane systemy mogą posiadać automatyczne funkcje regulacji oprzyrządowania, które skracają czas przygotowania i eliminują możliwe błędy operatora podczas zmian konfiguracji.

Jakie wymagania konserwacyjne są konieczne dla optymalnej wydajności maszyny

Regularna konserwacja maszyn do wyważania turbin turboładowarków obejmuje kontrolę i smarowanie łożysk wrzeciona, weryfikację kalibracji czujników drgań, czyszczenie powierzchni pomiarowych oraz aktualizacje oprogramowania. Grafiki konserwacji preventywnej obejmują zazwyczaj codzienne czyszczenie i inspekcje, aż po roczne kompleksowe procedury kalibracji. Właściwa dokumentacja konserwacji oraz analiza trendów pomagają zoptymalizować interwały serwisowe i wykryć potencjalne problemy, zanim wpłyną one na dokładność pomiarów lub gotowość maszyny.

Czy te maszyny mogą integrować się z istniejącymi systemami zarządzania produkcją

Tak, nowoczesne maszyny do równoważenia turbosprężarek zazwyczaj są wyposażone w kompleksowe opcje łączności, w tym Ethernet, połączenia szeregowe oraz przemysłowe protokoły fieldbus, umożliwiające płynną integrację z systemami realizacji produkcji, systemami zarządzania jakością oraz platformami planowania zasobów przedsiębiorstwa. Taka integracja zapewnia monitorowanie produkcji w czasie rzeczywistym, automatyczny сбор danych oraz kompletną śledzalność na całym etapie produkcji lub świadczenia usług. Wiele systemów oferuje również możliwości zdalnej diagnostyki, co ułatwia wsparcie techniczne i rozwiązywanie problemów.

Spis treści

- Zaawansowana technologia precyzyjnego wyważania

- Zastosowania przemysłowe i normy wydajności

- Główne cechy i kryteria wyboru

- Utrzymanie i zagadnienia eksploatacyjne

- Wiodące na rynku modele i technologie

-

Często zadawane pytania

- Jakiego poziomu dokładności mogą osiągać współczesne maszyny do równoważenia wirników turbosprężarek

- W jaki sposób te maszyny dostosowują się do różnych rozmiarów i konfiguracji turboładowarek

- Jakie wymagania konserwacyjne są konieczne dla optymalnej wydajności maszyny

- Czy te maszyny mogą integrować się z istniejącymi systemami zarządzania produkcją