Compreendendo o Papel Crítico do Balanceamento na Indústria Moderna

No atual ambiente industrial acelerado, a precisão e eficiência dos equipamentos rotativos desempenham um papel fundamental no sucesso da fabricação. Balanceamento dinâmico tornou-se um processo essencial que garante desempenho ideal, redução dos custos de manutenção e prolongamento da vida útil do equipamento em diversas aplicações industriais. De grandes turbinas a pequenos motores elétricos, a importância de máquinas adequadamente balanceadas não pode ser subestimada.

Quando equipamentos industriais operam em altas velocidades, mesmo desequilíbrios mínimos podem gerar vibrações significativas, levando ao desgaste prematuro, aumento do consumo de energia e possíveis falhas catastróficas. O balanceamento dinâmico resolve esses desafios ao medir e corrigir com precisão a distribuição de massa em componentes rotativos, garantindo um funcionamento suave em todas as velocidades.

A Ciência por Trás da Tecnologia de Balanceamento Dinâmico

Princípios do Equilíbrio Rotacional

O balanceamento dinâmico baseia-se em princípios sofisticados de física e engenharia. Em sua essência, o processo envolve medir a distribuição de massa ao redor de um eixo rotativo e fazer ajustes precisos para alcançar o equilíbrio. Equipamentos modernos de balanceamento utilizam sensores avançados e análise computadorizada para detectar desequilíbrios microscópicos que possam afetar o desempenho.

A tecnologia mede desequilíbrios estáticos e dinâmicos, considerando forças atuantes em múltiplos planos. Essa abordagem abrangente garante que os equipamentos funcionem suavemente em toda a sua faixa de velocidade, desde a partida até a velocidade máxima de operação.

Técnicas Avançadas de Medição

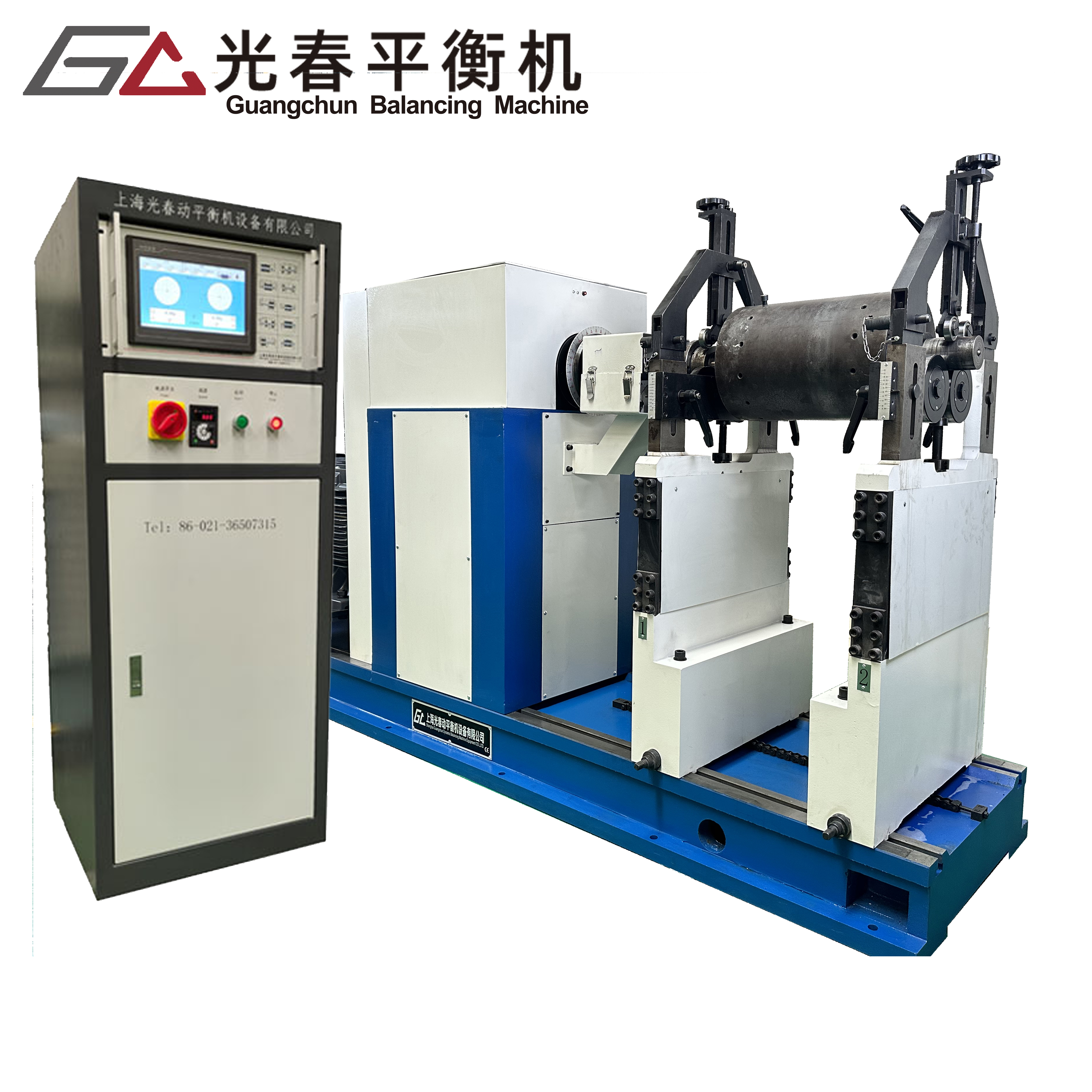

Os sistemas atuais de balanceamento dinâmico utilizam tecnologias avançadas de medição, incluindo sensores a laser, acelerômetros e processamento digital de sinais. Essas ferramentas fornecem dados em tempo real sobre padrões de vibração, permitindo que técnicos identifiquem com precisão os locais exatos onde são necessárias correções. A precisão dessas medições frequentemente alcança níveis de exatidão na ordem do mícron, assegurando qualidade ótima de balanceamento.

Sistemas de análise assistidos por computador interpretam os dados coletados e calculam as correções exatas de peso e posição necessárias. Esse avanço tecnológico transformou o balanceamento dinâmico de uma arte em uma ciência precisa, proporcionando resultados consistentemente superiores.

Aplicações Industriais e Benefícios de Desempenho

Aumento da Longevidade do Equipamento

Uma das principais vantagens do balanceamento dinâmico é o seu impacto significativo na vida útil do equipamento. Máquinas adequadamente balanceadas apresentam menor desgaste em rolamentos, selos e outros componentes críticos. Estudos mostraram que equipamentos bem balanceados podem durar até três vezes mais do que os não balanceados, representando economias substanciais ao longo do tempo.

Programas regulares de manutenção de balanceamento dinâmico ajudam a identificar possíveis problemas antes que se tornem sérios, evitando paradas inesperadas e prolongando a vida útil dos equipamentos industriais.

Melhorias da eficiência energética

O balanceamento dinâmico contribui significativamente para a eficiência energética nas operações industriais. Equipamentos balanceados requerem menos energia para funcionar, já que a energia não é desperdiçada superando vibrações e atrito. Muitas instalações relatam economia de energia de 10-15% após implementarem programas abrangentes de balanceamento dinâmico.

Esses ganhos de eficiência não apenas reduzem os custos operacionais, mas também contribuem para as metas de sustentabilidade ambiental ao diminuir o consumo geral de energia e a pegada de carbono.

Estratégias de Implementação e Melhores Práticas

Estabelecimento de Protocolos de Manutenção

Programas bem-sucedidos de balanceamento dinâmico exigem protocolos de manutenção bem definidos. O monitoramento regular e verificações programadas de balanceamento ajudam a manter o desempenho ideal e evitam a degradação gradual. Especialistas do setor recomendam desenvolver cronogramas abrangentes de manutenção com base no tipo de equipamento, condições operacionais e dados históricos de desempenho.

Capacitar o pessoal de manutenção nos princípios e procedimentos de balanceamento dinâmico garante uma qualidade consistente e permite uma rápida resposta a possíveis problemas. A documentação dos procedimentos e resultados de balanceamento cria dados históricos valiosos para referência futura e análise.

Normas de controlo da qualidade

A implementação de rigorosos padrões de controle de qualidade para operações de balanceamento dinâmico é essencial para alcançar resultados consistentes. Isso inclui a calibração regular dos equipamentos de balanceamento, procedimentos padronizados para diferentes tipos de máquinas e documentação detalhada de todo o trabalho de balanceamento realizado.

Sistemas modernos de controle de qualidade frequentemente incorporam ferramentas digitais de rastreamento e análise, permitindo que as instalações mantenham registros abrangentes e identifiquem tendências que possam indicar problemas emergentes.

Impacto Econômico e Retorno sobre o Investimento

Análise de Custo-Benefício

Embora a implementação de programas de balanceamento dinâmico exija investimento inicial em equipamentos e treinamento, os benefícios financeiros de longo prazo normalmente superam em muito os custos. Despesas reduzidas com manutenção, menor consumo de energia e maior confiabilidade dos equipamentos contribuem para economias significativas ao longo do tempo.

Empresas que implementaram programas abrangentes de balanceamento dinâmico frequentemente relatam períodos de retorno inferiores a dois anos, com benefícios contínuos acumulando-se ao longo da vida útil do equipamento.

Melhorias na Produtividade

Além das economias diretas de custos, o balanceamento dinâmico contribui para o aumento da produtividade por meio da redução de tempo de inatividade e da melhoria na confiabilidade dos equipamentos. Máquinas balanceadas operam com maior eficiência, produzem saídas de melhor qualidade e exigem menos intervenções de manutenção inesperadas.

Esses ganhos de produtividade muitas vezes se traduzem em maior satisfação dos clientes, melhor posicionamento competitivo e aumento da rentabilidade nas operações industriais.

Perguntas Frequentes

Com que frequência os equipamentos industriais devem passar por balanceamento dinâmico?

A frequência do balanceamento dinâmico depende de vários fatores, incluindo o tipo de equipamento, condições operacionais e padrões de uso. Geralmente, equipamentos críticos de alta velocidade devem ser verificados trimestralmente, enquanto máquinas menos críticas podem exigir balanceamento anual. O monitoramento regular de vibração pode ajudar a determinar quando o balanceamento é necessário.

Quais são os sinais de que um equipamento precisa de balanceamento dinâmico?

Os indicadores comuns incluem aumento de vibração, ruídos incomuns, temperatura excessiva nos rolamentos, desempenho reduzido e aumento no consumo de energia. A análise regular de vibração pode detectar problemas de desbalanceamento antes que se tornem graves o suficiente para causar sintomas perceptíveis.

O balanceamento dinâmico pode ser realizado no local?

Sim, muitos tipos de balanceamento dinâmico podem ser realizados in loco utilizando equipamentos portáteis de balanceamento. No entanto, algumas aplicações especializadas podem exigir que o equipamento seja enviado a uma instalação dedicada de balanceamento, especialmente para trabalhos de alta precisão ou máquinas muito grandes.