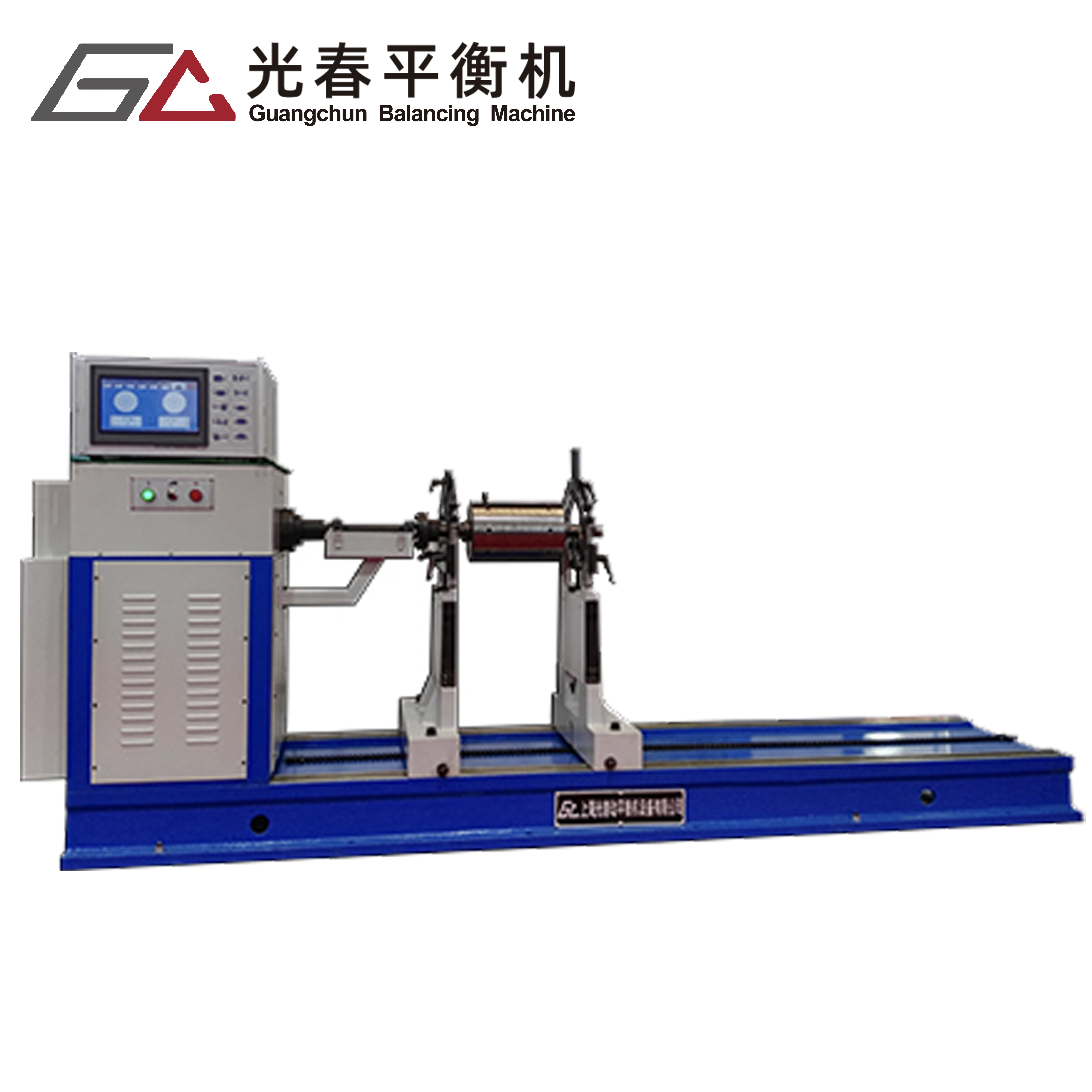

Сектор промышленного оборудования продолжает развиваться благодаря технологическим инновациям, и универсальные балансировочные станки остаются в авангарде операций прецизионного производства. Эти сложные системы имеют важнейшее значение для обеспечения оптимальной производительности различных вращающихся механизмов — от автомобильных компонентов до сборок аэрокосмической отрасли. Производственные предприятия по всему миру зависят от надежных решений для балансировки, чтобы поддерживать качество продукции, сокращать простои и соответствовать строгим отраслевым стандартам.

Процесс выбора универсальных балансировочных станков требует тщательного учета нескольких факторов, включая требования к пропускной способности, точности и условиям эксплуатации. Современные предприятия ищут оборудование, которое обеспечивает универсальность, точность и долгосрочную надежность, одновременно предоставляя отличную отдачу от инвестиций. Понимание ключевых характеристик и возможностей современных балансировочных систем позволяет закупочным группам принимать обоснованные решения, способствующие достижению их операционных целей и требований к качеству.

Основные характеристики современных универсальных балансировочных станков

Продвинутая сенсорная технология и точность измерения

Современные универсальные балансировочные машины оснащены передовыми системами датчиков, обеспечивающими исключительную точность измерений в различных областях применения. Эти датчики используют современные пьезоэлектрические технологии и сложные алгоритмы обработки сигналов для выявления даже минимальных условий дисбаланса во вращающихся компонентах. Интеграция нескольких конфигураций датчиков позволяет проводить комплексный анализ как статических, так и динамических условий дисбаланса, обеспечивая тщательную оценку характеристик обрабатываемых деталей.

Точность измерения современных систем, как правило, составляет от 0,1 до 0,01 г·мм на килограмм в зависимости от конкретной конфигурации станка и требований применения. Такой уровень точности позволяет производителям соблюдать строгие стандарты качества, одновременно поддерживая высокую эффективность производства. Продвинутые процедуры калибровки и автоматические функции компенсации дополнительно повышают надежность измерений, снижая зависимость от оператора и минимизируя возможные ошибки, вызванные человеческим фактором.

Универсальные системы обработки заготовок

Гибкость в размещении заготовок представляет собой важное преимущество высококачественных универсальных балансировочных станков. Современные системы оснащены регулируемыми опорными конструкциями, приводами с переменной скоростью и адаптируемыми конфигурациями инструментов, что позволяет обрабатывать различные геометрические формы и диапазоны веса компонентов. Эти возможности позволяют предприятиям обрабатывать несколько производственных линий с использованием одной балансировочной системы, максимизируя использование оборудования и операционную эффективность.

Автоматизированные механизмы погрузки и разгрузки дополнительно повышают операционную производительность за счет сокращения циклов и минимизации необходимости ручного труда. Пневматические и сервоприводные системы позиционирования обеспечивают стабильное размещение заготовок, одновременно соблюдая стандарты безопасности оператора. Интеграция с существующими системами автоматизации производственных линий позволяет обеспечить бесперебойное управление рабочими процессами и повысить общую эффективность производства.

Технические характеристики и аспекты производительности

Возможности по диапазону веса и размеров

Характеристики пропускной способности балансировочных станков значительно различаются в зависимости от предполагаемого применения и целевых рыночных сегментов. Базовые системы, как правило, предназначены для компонентов массой от 0,1 до 50 килограммов, тогда как тяжелые промышленные модели способны обрабатывать заготовки массой более 1000 килограммов. Диапазон диаметров охватывает как мелкие прецизионные детали всего в несколько сантиметров, так и крупные сборки диаметром несколько метров.

Выбор подходящих характеристик по производительности требует тщательного анализа текущих и прогнозируемых будущих потребностей в производстве. Избыточный размер оборудования может привести к ненужным капитальным затратам и снижению точности измерений для небольших компонентов, в то время как недостаточный размер ограничивает операционную гибкость и потенциал роста. Опытные производители часто рекомендуют выбирать системы с запасом мощности на 20–30 %, чтобы учесть будущие разработки продукции и непредвиденные требования.

Диапазон скоростей и динамические характеристики

Диапазоны рабочих скоростей представляют собой еще одну важную техническую характеристику для общие машины для балансировки , поскольку различные приложения требуют определенных угловых скоростей для оптимальной точности измерений. Приложения с низкой скоростью вращения, как правило, находятся в диапазоне от 100 до 1000 об/мин и подходят для крупных тяжелых компонентов, где конструкционные ограничения не позволяют использовать высокие скорости. Высокоскоростные конфигурации, работающие в диапазоне от 3000 до 10000 об/мин, обеспечивают точное измерение небольших компонентов и динамических условий дисбаланса.

Системы с регулируемой частотой обеспечивают точное управление скоростью и плавные профили ускорения, гарантируя воспроизводимость измерений и увеличивая срок службы оборудования. Продвинутые системы виброизоляции минимизируют внешние помехи и сохраняют точность измерений на всем диапазоне скоростей. Эти особенности значительно повышают общую производительность системы и надежность измерений в сложных промышленных условиях.

Интеграция технологий и программные возможности

Цифровые системы управления и пользовательские интерфейсы

Современные универсальные балансировочные станки оснащены сложными цифровыми системами управления, которые упрощают процедуры эксплуатации и расширяют измерительные возможности. Интуитивно понятные сенсорные интерфейсы обеспечивают операторам возможность получения данных в реальном времени, комплексной визуализации информации и упрощённого управления. Эти системы, как правило, включают предварительно запрограммированные процедуры балансировки для типовых применений, что сокращает время на настройку и снижает требования к обучению персонала.

Расширенные программные пакеты предлагают широкие возможности регистрации данных, функции статистического контроля процессов и всесторонние отчётные функции. Интеграция с системами планирования ресурсов предприятия обеспечивает бесперебойную передачу данных и поддержку инициатив в области управления качеством. Возможности облачного подключения позволяют осуществлять удалённый мониторинг и использовать функции прогнозирующего технического обслуживания, повышая надёжность эксплуатации и сокращая незапланированные простои.

Функции управления качеством и прослеживаемости

Комплексные возможности управления качеством отличают премиальные универсальные балансировочные станки от базовых измерительных систем. Расширенные программные платформы обеспечивают полную прослеживаемость, включая идентификацию детали, результаты измерений, процедуры коррекции и информацию об операторе. Эти функции соответствуют требованиям к сертификации по ISO и позволяют проводить детальный аудит качества при необходимости в соответствии с требованиями заказчика или нормативными стандартами.

Модули статистического контроля процессов анализируют тенденции измерений, выявляют потенциальные проблемы с качеством и предоставляют индикаторы раннего оповещения для профилактического обслуживания. Автоматическая оценка критериев приемки обеспечивает единые стандарты качества и снижает необходимость принятия решений оператором. Интеграция с системами штрих-кодов и RFID позволяет автоматизировать идентификацию деталей и сокращает возможные ошибки при вводе данных.

Требования к монтажу и эксплуатационные соображения

Требования к фундаменту и окружающей среде

Правильная установка общих балансировочных станков требует тщательного соблюдения требований к фундаменту и окружающим условиям. Системы виброизоляции требуют устойчивого, ровного основания, выполненного из железобетона или стальных конструкций, способных выдерживать вес оборудования и эксплуатационные нагрузки. Обычно спецификации на фундамент предусматривают толщину от 1,5 до 2 раз больше размеров основания станка, а также соответствующую конфигурацию анкерных болтов для надежного крепления оборудования.

Факторы окружающей среды, включая стабильность температуры, контроль влажности и изоляцию от вибраций, существенно влияют на точность измерений и долговечность оборудования. Установки с контролируемым климатом обеспечивают постоянные условия эксплуатации и защищают чувствительные электронные компоненты от колебаний температуры. Правильное электрическое заземление и экранирование от электромагнитных помех обеспечивают надежную работу в промышленных условиях с тяжелым электрическим оборудованием и источниками высокочастотных помех.

Требования к техническому обслуживанию и сервисному обслуживанию

Регулярные процедуры технического обслуживания для стандартных балансировочных станков включают периодическую проверку калибровки, очистку датчиков, осмотр механических компонентов и обновление программного обеспечения. Графики профилактического обслуживания, как правило, предусматривают ежедневные проверки работоспособности, еженедельные процедуры очистки, ежемесячную проверку калибровки и ежегодные комплексные инспекции. Соблюдение рекомендованных производителем протоколов обслуживания обеспечивает стабильную работу оборудования и значительно продлевает срок его службы.

Наличие сервисной поддержки является критически важным фактором при выборе оборудования, особенно для предприятий, работающих в несколько смен или имеющих непрерывный производственный цикл. Комплексные сервисные соглашения, включающие удаленную диагностику, ускоренную доставку запчастей и техническую поддержку на месте, минимизируют возможные простои. Программы обучения для персонала по обслуживанию способствуют развитию внутреннего потенциала и снижают зависимость от внешних сервисных поставщиков при выполнении планового технического обслуживания.

Анализ затрат и возврат на инвестиции

Первоначальные инвестиции и совокупная стоимость владения

Первоначальные инвестиции в универсальные балансировочные станки значительно различаются в зависимости от требований к производительности, точности и комплектации. Системы начального уровня, подходящие для небольших производств, как правило, стоят от 50 000 до 150 000 долларов США, тогда как промышленные системы высокой мощности могут стоить более 500 000 долларов США, включая расходы на установку и ввод в эксплуатацию. Дополнительные расходы, включая подготовку фундамента, электромонтаж и обучение операторов, должны быть учтены в общем бюджете проекта.

При расчете общей стоимости владения необходимо учитывать текущие эксплуатационные расходы, включая затраты на техническое обслуживание, необходимость калибровки и потенциальное повышение производительности. Потребление энергии, как правило, в диапазоне от 5 до 25 киловатт в зависимости от размера системы, представляет собой незначительную статью расходов по сравнению с экономией на оплате труда и улучшением качества. Комплексный финансовый анализ должен оценивать срок окупаемости на основе снижения уровня брака, повышения эффективности производства и улучшения показателей качества продукции.

Преимущества в производительности и улучшения качества

Использование современных универсальных балансировочных станков обычно приводит к значительному повышению производительности за счёт сокращения циклов обработки, автоматизации операций и повышения точности измерений. Автоматические расчёты коррекции устраняют необходимость ручных вычислений и снижают вероятность ошибок оператора. Интеграция с системами управления производством позволяет осуществлять мониторинг в реальном времени и оптимизацию производственных процессов.

Повышение качества, достигнутое благодаря точным процедурам балансировки, вносит существенный вклад в общее удовлетворение клиентов и сокращение расходов на гарантийное обслуживание. Снижение уровня вибраций в сбалансированных компонентах увеличивает срок службы, улучшает эксплуатационные характеристики и снижает потребность в техническом обслуживании при конечном использовании. Эти преимущества зачастую оправдывают инвестиции в оборудование за счёт улучшения отношений с клиентами и сокращения затрат на сервисное обслуживание на месте.

Выбор подходящего универсального балансировочного станка

Оценка требований, специфичных для области применения

Успешный выбор универсальных балансировочных станков требует всестороннего анализа конкретных требований применения, объемов производства и спецификаций качества. Различные отрасли промышленности сталкиваются с уникальными задачами, включая коленчатые валы для автомобилей, требующие высокой скорости вращения, компоненты аэрокосмической отрасли, нуждающиеся в исключительной точности, и роторы электродвигателей, которым необходимы автоматизированные системы обработки. Понимание этих требований позволяет принимать обоснованные решения при выборе оборудования, оптимизируя его производительность и возврат инвестиций.

Консультации с опытными инженерами-прикладниками дают ценное представление о возможностях оборудования и потенциальных трудностях его внедрения. Возможность демонстрации позволяет оценить фактические характеристики работы на типичных деталях в реальных условиях эксплуатации. Такие испытания помогают выявить возможные проблемы и подтвердить соответствие оборудования требованиям до окончательного принятия решения о покупке.

Выбор поставщика и возможности технической поддержки

Выбор подходящего поставщика для универсальных балансировочных станков включает оценку технической квалификации, возможностей обслуживания и обязательств по долгосрочной поддержке. Устоявшиеся производители с большим опытом применения, как правило, обеспечивают превосходную техническую поддержку и проверенную надежность. Наличие местного сервиса сокращает время реагирования и минимизирует простои при возникновении неисправностей оборудования или проведении планового технического обслуживания.

Комплексное гарантийное покрытие и сервисные соглашения обеспечивают дополнительную ценность за счёт предсказуемых затрат на обслуживание и гарантированных уровней производительности. Программы обучения для операторов и технического персонала обеспечивают оптимальное использование оборудования и продлевают срок его службы благодаря правильным эксплуатационным процедурам. Постоянная техническая поддержка, включая обновления программного обеспечения и помощь в применении, поддерживает работоспособность оборудования на протяжении всего срока его эксплуатации.

Перспективные тенденции и технологические разработки

Интеграция в Индустрию 4.0 и Умное Производство

Эволюция универсальных балансировочных станков продолжается за счёт всё более широкой интеграции технологий Индустрии 4.0, включая искусственный интеллект, машинное обучение и передовые методы анализа данных. Эти возможности позволяют планировать профилактическое обслуживание, автоматически оптимизировать качество и обеспечивать всесторонний контроль производства. Инициативы по созданию «умного» производства используют сбор и анализ данных в реальном времени для оптимизации процессов балансировки и повышения общей эффективности работы.

Подключение к Интернету вещей обеспечивает удалённый мониторинг и хранение данных в облачных хранилищах для всестороннего анализа производства. Платформы продвинутого анализа данных выявляют возможности для оптимизации и дают рекомендации по улучшению производительности. Эти разработки определяют будущее направление развития технологий балансировки и предоставляют значительные конкурентные преимущества предприятиям, которые первыми внедряют их в производственные процессы.

Новые технологии и возможности инноваций

Продолжающееся технологическое развитие в области сенсорных технологий, обработки сигналов и систем автоматизации открывает перспективы дальнейшего совершенствования возможностей балансировочных станков. Повышенная точность измерений, сокращение циклов обработки и улучшенный уровень автоматизации будут и дальше способствовать повышению производительности в самых разных отраслях машиностроения. Интеграция с роботизированными системами и автоматизированным оборудованием для транспортировки материалов представляет собой значительную возможность роста для комплексной оптимизации производственных линий.

Соображения устойчивого развития, включая повышение энергоэффективности и сокращение отходов материалов, способствуют общему снижению эксплуатационных расходов и выполнению экологических обязательств. Применение передовых материалов и производственных методов позволяет создавать более точные и долговечные компоненты оборудования, увеличивая срок его службы и снижая потребность в обслуживании. Эти инновации способствуют долгосрочному снижению затрат и повышению операционной эффективности производственных предприятий.

Часто задаваемые вопросы

Какие факторы следует учитывать при выборе универсальных балансировочных станков для автомобильных применений

Для автомобильных применений требуются универсальные балансировочные станки с определёнными возможностями, включая работу на высоких скоростях для коленчатых валов и маховиков, автоматизированные системы загрузки для производства высокой мощности и точность измерений, необходимую для соответствия стандартам качества. Учитывайте грузоподъёмность в диапазоне от 5 до 200 килограммов, скорость вращения до 5000 об/мин и возможность интеграции с существующими системами автоматизации производственной линии для достижения максимальной эффективности.

Как часто универсальные балансировочные станки нуждаются в калибровке и техническом обслуживании

Обычно для балансировочных станков общего назначения требуются ежедневные операционные проверки, еженедельные процедуры очистки, ежемесячная проверка калибровки с использованием сертифицированных эталонных стандартов и комплексные ежегодные осмотры, включающие калибровку датчиков и оценку механических компонентов. Фактические требования могут различаться в зависимости от условий эксплуатации, объемов производства и спецификаций производителя. Регулярное техническое обслуживание обеспечивает постоянную точность и значительно продлевает срок службы оборудования.

Каков типичный диапазон точности современных балансировочных станков общего назначения

Современные балансировочные станки общего назначения обеспечивают точность измерений в диапазоне от 0,1 гмм/кг для стандартных промышленных применений до 0,01 гмм/кг для прецизионных задач, требующих исключительной точности. Фактическая точность зависит от таких факторов, как конструкция станка, технология датчиков, условия эксплуатации и характеристики обрабатываемой детали. Более высокие уровни точности, как правило, требуют более сложного оборудования и строго контролируемых условий работы.

Можно ли интегрировать универсальные балансировочные станки с существующими системами управления производством

Да, современные универсальные балансировочные станки оснащены широкими возможностями подключения, включая Ethernet, USB и беспроводные интерфейсы, что позволяет интегрировать их с системами планирования ресурсов предприятия, программным обеспечением для управления качеством и платформами производственного контроля. Такая интеграция обеспечивает сбор данных в реальном времени, автоматизированное создание отчетов и всестороннюю прослеживаемость, что способствует улучшению качества и повышению операционной эффективности.

Содержание

- Основные характеристики современных универсальных балансировочных станков

- Технические характеристики и аспекты производительности

- Интеграция технологий и программные возможности

- Требования к монтажу и эксплуатационные соображения

- Анализ затрат и возврат на инвестиции

- Выбор подходящего универсального балансировочного станка

- Перспективные тенденции и технологические разработки

-

Часто задаваемые вопросы

- Какие факторы следует учитывать при выборе универсальных балансировочных станков для автомобильных применений

- Как часто универсальные балансировочные станки нуждаются в калибровке и техническом обслуживании

- Каков типичный диапазон точности современных балансировочных станков общего назначения

- Можно ли интегрировать универсальные балансировочные станки с существующими системами управления производством