kalibracijski proces uravnoteževalnega stroja

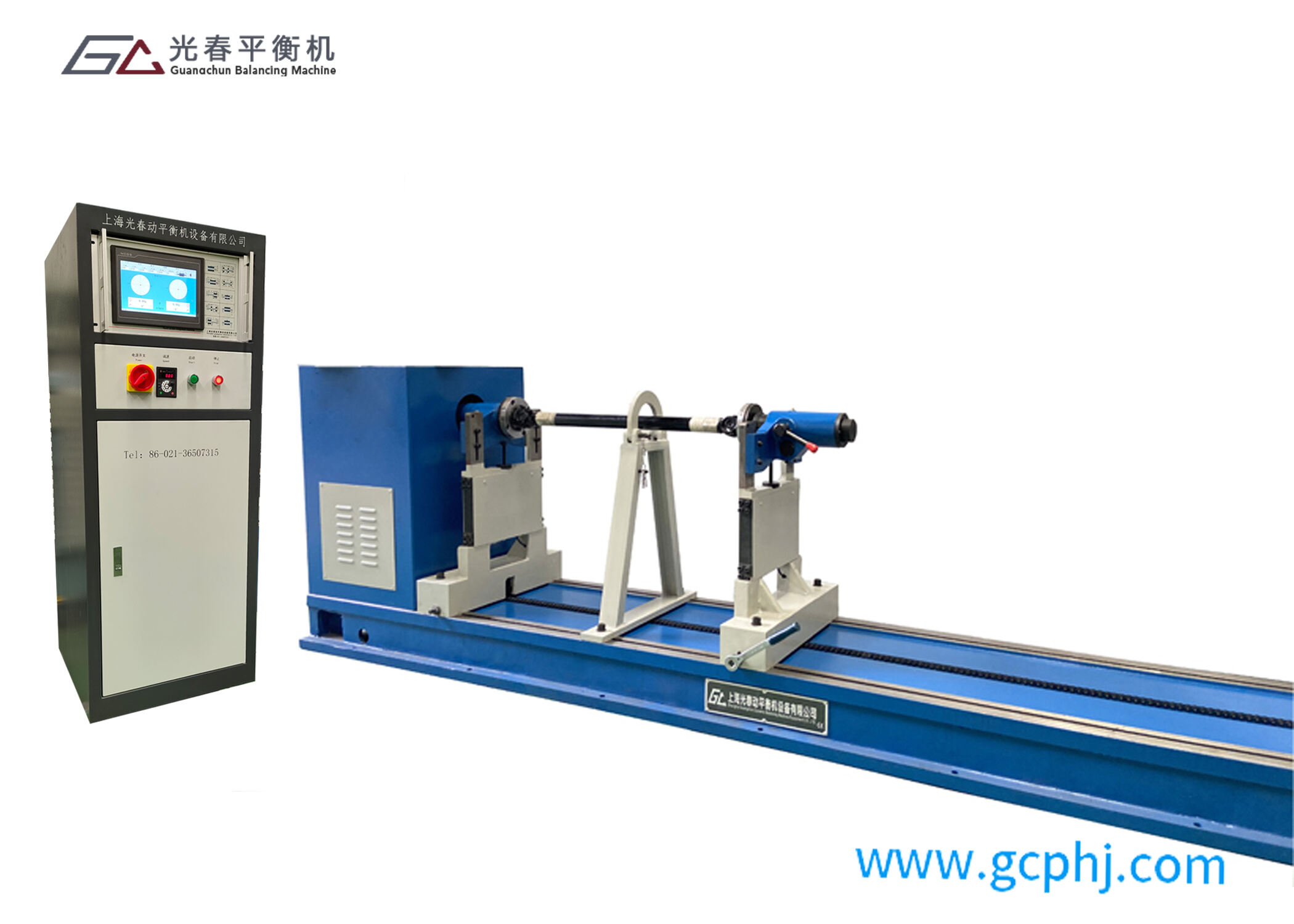

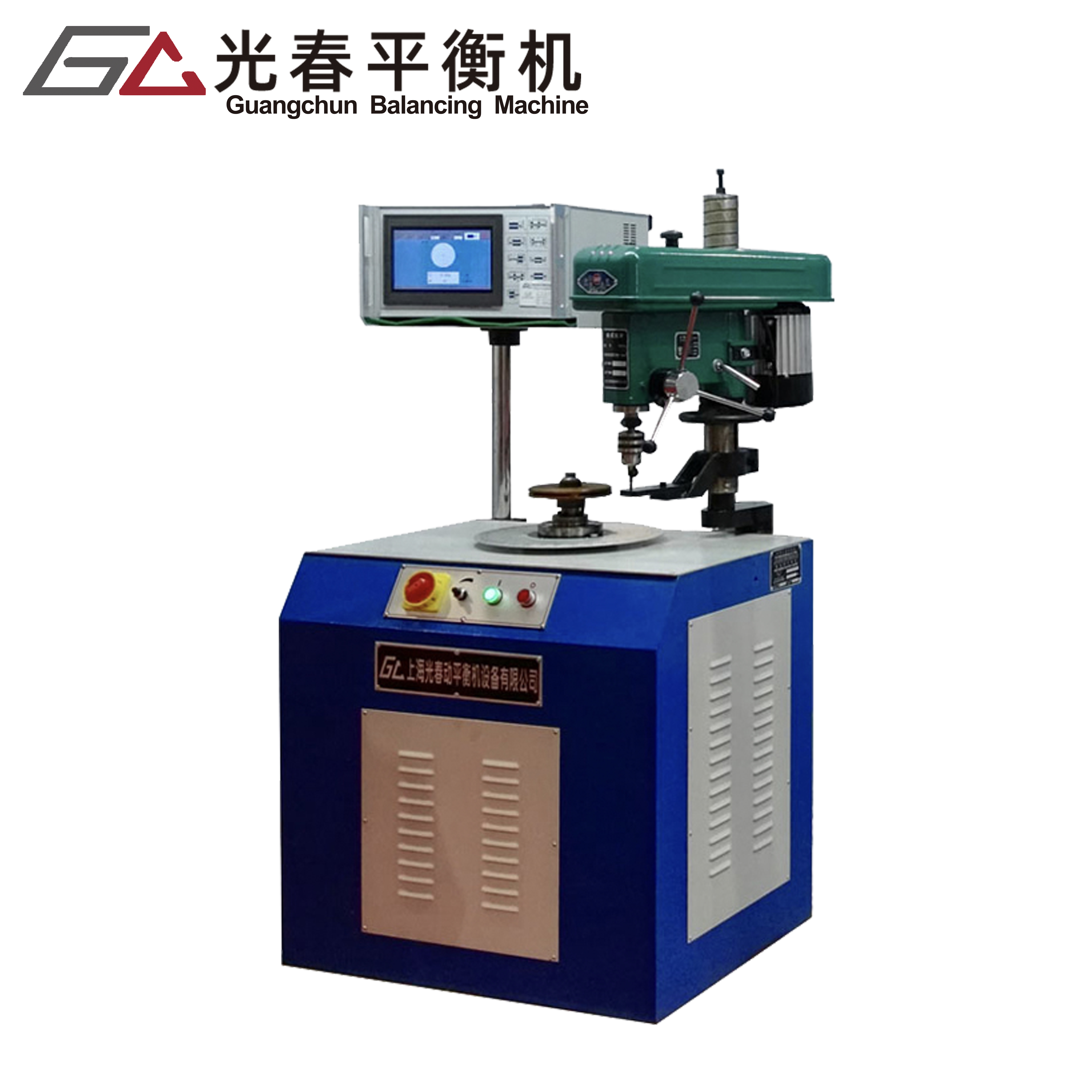

Uvajanje uteži je kritičen proces, ki zagotavlja natančnost in točnost pri delovanju rotacijske opreme. Ta sofisticirana procedura vključuje sistematično prilagajanje in preverjanje balansnih strojev, da ohranijo natančnost in zanesljivost meritev. Proces se začne z namestitvijo natančno znane kalibracijske rotorje, ki temelji na meritvah osnovnega stanja. Strokovnjaki nato izvedejo več preskusnih pohanov, da preverijo sposobnost stroja za dosledno zaznavanje in merjenje neenakomernosti. Kalibracijski proces zajema različne tehnične vidike, kot so kalibracija občutljivosti, preverjanje natančnosti kota in poravnava senzorjev vibracij. Sodobni kalibracijski sistemi uporabljajo napredno digitalno tehnologijo za analizo in hkraten pregled več parametrov, s čimer zagotavljajo optimalno delovanje pri različnih območjih hitrosti in težah rotorjev. Proces vključuje tudi preverjanje stabilnosti, ponavljivosti in ločljivosti meritev stroja. Uporaba tega procesa se razprostira na številne industrije, od avtomobilske in vesoljske do energetske in industrijske proizvodnje, kjer je natančno uravnoteženje ključno za trajnost opreme in varno delovanje. Kalibracijska procedura običajno sledi mednarodnim standardom, kot sta ISO 2953 in ISO 21940, ter tako zagotavlja skladnost z globalnimi zahtevami glede kakovosti. Redno vzdrževanje kalibracije pomaga preprečiti odstopanja v meritvah in zagotavlja dosledno kakovost balansiranja, kar ga naredi za ključen element kontrole kakovosti v proizvodnji in servisnih operacijah.