V hitro razvijajočih se avtomobilski in letalski industriji je natančno uravnoteževanje turbin v turbopolnilnikih postalo ključnega pomena za optimalno zmogljivost in dolgo življenjsko dobo. Sodobne naprave za uravnoteževanje turbin v turbopolnilnikih predstavljajo sofisticirane inženirske rešitve, ki zagotavljajo delovanje teh kritičnih rotirajočih komponent z najmanj vibracijami in največjo učinkovitostjo. Te specializirane naprave so preobrazile način, kako proizvajalci in servisni centri pristopajo k vzdrževanju turbopolnilnikov ter kontroli kakovosti pri proizvodnji. Povpraševanje po visoko natančni opremi za uravnoteževanje nenehno narašča, saj se motorji s turbopolnilniki vse pogosteje uporabljajo v osebnih vozilih, tovornjakih, pomorskih aplikacijah in sistemih za industrijsko proizvodnjo električne energije. Poznavanje zmogljivosti in lastnosti vodilnih naprav za uravnoteževanje turbin v turbopolnilnikih omogoča podjetjem, da sprejmejo informirane odločitve, ki neposredno vplivajo na njihovo operativno učinkovitost in zadovoljstvo strank.

Napredna tehnologija natančnega uravnoteževanja

Zmožnosti visokohitrostnega vretena

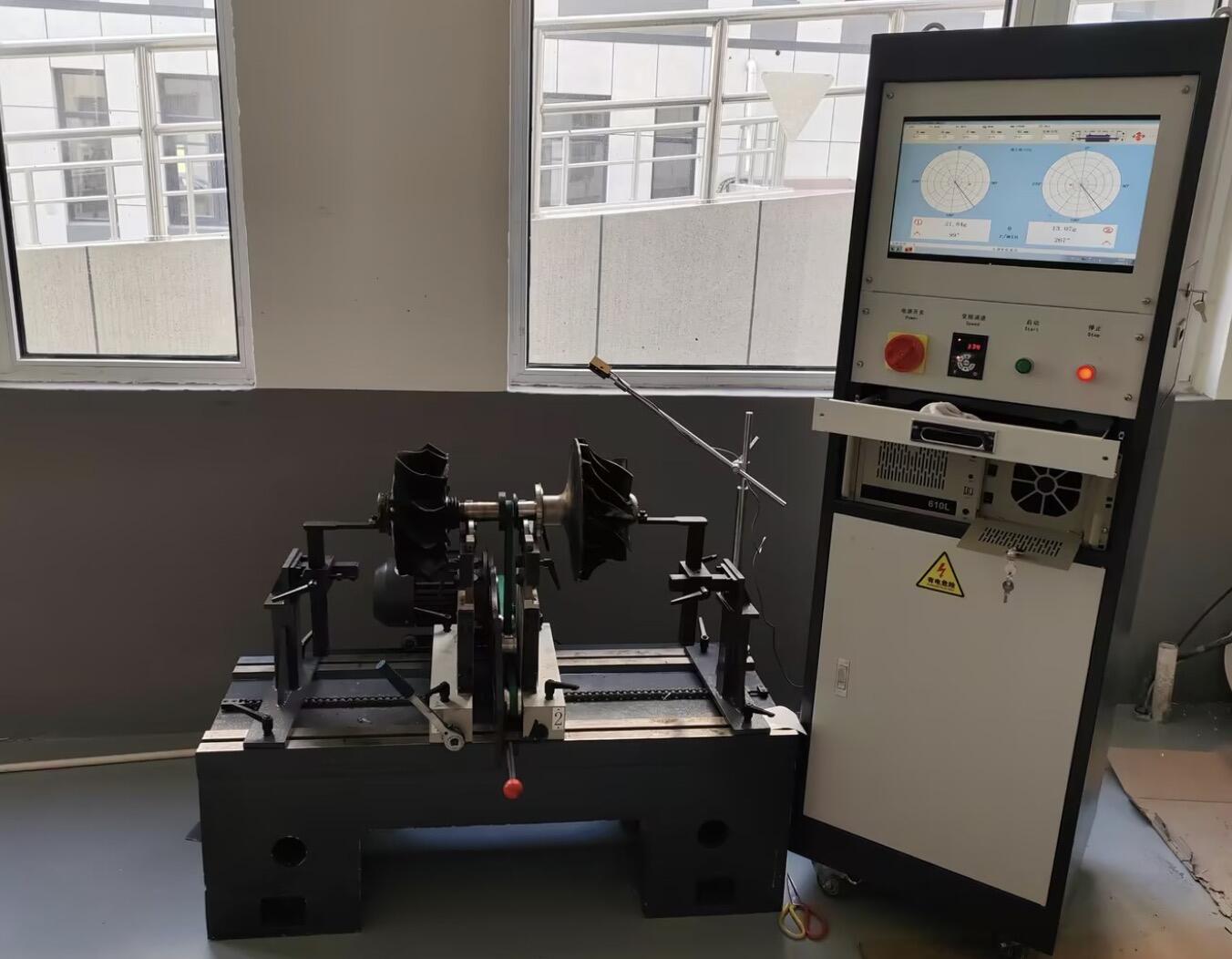

Osnova izjemnih strojev za uravnoteženje turboturbinskih delov leži v njihovih sistemih visokohitrostnih vreten, ki lahko sprejmejo obratovalne značilnosti komponent turbo polnilnikov. Premium sistemi za uravnoteženje imajo motorizirana vretena, ki dosegajo hitrosti do 80.000 vrtljajev na minuto ali več, kar ustreza dejanskim obratovalnim pogojem sodobnih turbo polnilnikov. Ta vretena vključujejo napredne tehnologije ležajev, kot so zračni ležaji ali natančni kroglični ležajni sklopi, da se zmanjša trenje in zagotovi natančno merjenje med postopkom uravnoteženja. Sistemi za kompenzacijo temperature v teh strojih upoštevajo toplotno razširjanje, ki bi sicer lahko ogrozilo natančnost meritev pri visokih vrtljajnih hitrostih.

Vodilni proizvajalci vgrajujejo napredne sisteme za izolacijo vibracij, ki ločijo merilni sistem od zunanjih motenj in zagotavljajo dosledne ter ponovljive rezultate. Pogonski sistemi gredi običajno uporabljajo frekvenčne regulirane pogone s točnimi algoritmi nadzora hitrosti, ki ohranjajo stabilno vrtenje skozi celoten postopek uravnoteženja. Sodobne naprave imajo tudi avtomatske funkcije pospeševanja in zaviranja, ki postopoma pospešijo in upočasnijo testni del, s čimer zaščitijo občutljiva turbinasta kolesa pred nenadnimi mehanskimi napetostmi, hkrati pa zbirajo podrobne podatke o vibracijah v celotnem območju hitrosti.

Sistemi za korekcijo na več ravninah

Sodobni stroji za uravnoteženje turbopolnilnikov se izkazujejo pri uravnoteževanju na več ravninah, saj odpravljajo tako statične kot dinamične neuravnoteženosti, ki se pogosto pojavijo pri sestavih turbopolnilnikov. Ti sistemi uporabljajo več vibracijskih senzorjev, ki so strategično postavljeni okoli glavne gredi, da zajamejo celovite podatke o neuravnoteženosti iz različnih ravnin vrtenja. Napredni algoritmi obdelave signalov analizirajo amplitudne in fazne odnose vibracijskih signalov, da določijo natančne količine izravnave in optimalne položaje namestitve uteži na rotorju.

Programska oprema za izračun popravkov, uporabljena v visoko razrednih uravnoteževalnih strojih, vključuje metode koeficientov vpliva, ki upoštevajo kompleksne medsebojne učinke popravljalnih uteži, nameščenih v različnih ravninah. Ta matematični pristop zagotavlja, da popravki v eni ravnini ne povzročijo negativnega vpliva na uravnoteženost v sosednjih ravninah, kar rezultira v odlični skupni kakovosti uravnoteženja. Mnogi sodobni sistemi imajo tudi avtomatski izračun popravljalnih uteži z preverjanjem toleranc, ki opozorijo operaterje, kadar izračunane popravljalne uteži presegajo vnaprej določene meje, kar lahko kaže na osnovne mehanske težave testiranega dela.

Industrijske uporabe in zmogljivostni standardi

Proizvodnja avtomobilskih turbopolnilnikov

Avtomobilska industrija predstavlja največji tržni segment za turbopolnilniki za uravnoteženje turbine , kjer proizvajalci zahtevajo dosledne procese kontrole kakovosti, da bi izpolnili stroge specifikacije OEM. Sistemi za uravnoteženje v proizvodnji morajo omogočati visoko zmogljivost, hkrati pa ohranjati merilno natančnost v ozkih toleranceh, ki običajno segajo od 0,1 do 0,5 grama na ravnino popravka. Ti sistemi se brezhibno vključijo v avtomatizirane proizvodne linije in so opremljeni s pneumatskimi ali servopogonskimi sistemi za nalaganje, ki točno in ponovljivo pozicionirajo sklope turbopolnilnikov za testiranje.

Sistemi za kakovostno upravljanje v teh strojih samodejno dokumentirajo rezultate uravnoteženja in ustvarjajo podrobna poročila, ki vključujejo meritve pred in po, informacije o teži popravkov ter stanje skladnosti glede na uveljavljene specifikacije. Napredni sistemi vključujejo zmogljivosti statističnega nadzora procesov, ki spremljajo trende uravnoteženja s časom ter zagotavljajo zgodnje opozorilne indikatorje morebitnega odmika procesa ali obrabe orodij. Integracija teh strojev z sistemi za načrtovanje virov podjetja omogoča spremljanje proizvodnje v realnem času in sledljivost kakovosti skozi celoten proizvodni proces.

Poprodajna storitev in prenovo

Servisni centri za turbopunilnike in obrati za prenovo se zelo zanašajo na raznovrstne stroje za uravnoteženje turbinskega pogona, ki lahko sprejmejo različne konstrukcije turbopunilnikov iz več proizvajalcev. Te aplikacije zahtevajo fleksibilne sistem opreme, ki se lahko hitro prilagodi različnim konfiguracijam gredi, ležajnim razporedom in splošni geometriji sestava. Balansne stroje, namenjeni servisom, imajo ponavadi modularno obliko pritrdilnih naprav z možnostjo hitre menjave, kar zmanjša čas nastavljanja med različnimi modeli turbopunilnikov.

Dijagnostične zmogljivosti sodobnih uravnoteževalnih naprav so neprecenljive pri servisnih aplikacijah, kjer morajo tehniki oceniti stanje rabljenih komponent turbopolnilnika, preden določijo ustrezne postopke popravila. Napredne funkcije analize vibracij lahko prepoznajo določene načine okvar, kot so obraba ležajev, deformacija gredi ali poškodba turbine, ki jih s prostim očesom ni mogoče takoj ugotoviti. Te dijagnostične vpogledi omogočajo servisnim tehnikom natančne ocene popravil in priporočanje ustreznejših ukrepov za obnovo zmogljivosti turbopolnilnika do izvirnih specifikacij.

Ključne lastnosti in merila za izbiro

Natančnost in ponovljivost merjenja

Merilna natančnost uravnoteževalnih strojev za turbopolnilnike neposredno vpliva na kakovost uravnoteženih komponent ter celotno učinkovitost proizvodnih ali servisnih operacij. Sistemi visoke kakovosti dosegajo ponovljivost meritev znotraj ±0,05 grama ali boljše, kar zagotavlja dosledne rezultate pri večkratnih testnih ciklih enakih komponent. Ta raven natančnosti zahteva sofisticirane senzorje vibracij, ponavadi akcelerometre ali pretvornike hitrosti, ki imajo visoko občutljivost in odlične lastnosti frekvenčnega odziva v obratovalnem območju hitrosti uporabe turbopolnilnikov.

Okoljski dejavniki bistveno vplivajo na natančnost merjenja, zaradi česar je treba skrbno premisliti zahteve za namestitev in obratovalne pogoje. Vodilni uravnoteževalni stroji vključujejo algoritme za kompenzacijo temperature, ki samodejno prilagajajo meritve glede na spremembe okoliške temperature. Sistemi za izolacijo vibracij, vključno s pneumatskimi ali aktivnimi izolacijskimi platformami, zmanjšujejo učinke zunanjih motenj, ki izvirajo iz bliskovne opreme ali vibracij stavbe. Redne kalibracijske postopke z uporabo certificiranih referenčnih standardov zagotavljajo dolgoročno natančnost meritev in skladnost z veljavnimi kakovostnimi standardi.

Integracija programske opreme in uporabniški vmesnik

Sodobni stroji za uravnoteženje turbopolnilnikov so opremljeni s sodobnimi programske paketi, ki poenostavljajo postopek uravnoteženja in hkrati omogočajo obsežne možnosti upravljanja s podatki. Intuitivni vmesniki z dotikalnim zaslonom vodijo operaterje skozi standardizirane postopke uravnoteženja, kar zmanjšuje verjetnost napak pri postopkih ter zagotavlja dosledne rezultate ne glede na raven izkušenj operaterja. Ti sistemi ponavadi vključujejo vnaprej programirane postopke uravnoteženja za pogoste modele turbopolnilnikov, ki obsegajo ustrezne nastavitve hitrosti, merilne parametre in merila za sprejem.

Funkcije upravljanja z podatki omogočajo podrobno beleženje vseh operacij uravnoteženja, vključno z identifikacijo komponent, preskusnimi parametri, merilnimi rezultati in ukrepi za popravek. Napredni sistemi podpirajo integracijo s sistemi za upravljanje kakovosti in sistemi za izvajanje proizvodnje, kar zagotavlja neprekinjen pretok podatkov po celotnem proizvodnem ali servisnem okolju. Možnosti oddaljenega diagnostičnega nadzora omogočajo proizvajalcem opreme, da nudijo tehnično podporo in pomoč pri odpravljanju težav, s čimer se zmanjšujejo prostoji in zagotavlja optimalna zmogljivost strojev.

Vzdrževanje in obratovanje

Zahteve predventivnega održavanja

Za zanesljivo delovanje uravnoteževalnih strojev za turbopunjalnike je potrebno izčrpno preventivno vzdrževanje, ki zajema tako mehanske kot elektronske komponente. Vretena predstavljajo kritične točke vzdrževanja, zahtevajo redno preverjanje stanja ležajev, učinkovitosti sistema za mazanje ter napetosti pogonskih trakov, kadar je to primerno. Delovanje pri visokih hitrostih povzroča pomemben obrab komponent s časom, zaradi česar je redno načrtovano vzdrževanje nujno za ohranjanje natančnosti meritev in preprečevanje dragih okvar.

Senzorji za vibracije in meritvena elektronika zahtevajo občasno preverjanje kalibracije s certificiranimi referenčnimi standardi, da se zagotovi ohranitev natančnosti. Okoljski dejavniki, kot so nihanja temperature, vlažnost in onesnaženje, lahko s časom vplivajo na delovanje senzorjev. Redne postopke čiščenja in zaščitne ukrepe pomagajo ohranjati optimalno delovanje senzorjev ter podaljšati življenjsko dobo komponent. Dokumentiranje vseh vzdrževalnih dejavnosti omogoča analizo trendov in optimizacijo vzdrževalnih intervalov na podlagi dejanskih obratovalnih pogojev in zgodovine zmogljivosti komponent.

Izobraževanje in usposobljenost operaterjev

Učinkovita uporaba strojev za uravnoteženje turbopolnilnikov zahteva celovito usposabljanje operaterjev, ki zajema tako teoretična načela uravnoteženja kot tudi praktične postopke delovanja strojev. Programi usposabljanja morajo vključevati ustrezne tehnike rokovanja s komponentami, varnostne protokole in postopke odpravljanja napak pri pogostih obratovalnih težavah. Razumevanje razmerja med lastnostmi neuravnoteženosti in vibracijskimi podpisi omogoča operaterjem prepoznavanje morebitnih napak komponent, ki segajo dlje od preprostih pogojev neuravnoteženosti.

Redno posodabljanje usposabljanja zagotavlja, da ostanejo operaterji na tekočem glede izboljšav programske opreme, novih postopkov uravnoteženja in spreminjajočih se industrijskih standardov. Mnogi proizvajalci opreme ponujajo celovite pakete usposabljanja, ki vključujejo praktično usposabljanje, podrobno dokumentacijo in nadaljnjo tehnično podporo. Vlaganje v razvoj strokovnosti operaterjev neposredno vpliva na izboljšano produktivnost, zmanjšanje odpadkov in povečano splošno učinkovitost opreme.

Vodilni modeli in tehnologije na tržišču

Sistemi za visokozmogljivo proizvodnjo

Proizvodno usmerjene naprave za uravnoteženje turbopolnilnikov, zasnovane za okolja masovne proizvodnje, vključujejo napredne funkcije avtomatizacije, ki povečajo zmogljivost, hkrati pa ohranjajo dosledne standarde kakovosti. Ti sistemi običajno vključujejo večosne konfiguracije, ki omogočajo hkratno uravnoteženje več komponent, kar znatno zmanjša čase ciklov pri uporabi v masovni proizvodnji. Sistemom za avtomatsko nalaganje in raznalaganje, integriranim v transportne mreže, omogočajo neprekinjen pretok materiala skozi celoten proces uravnoteženja.

Napredni proizvodni sistemi vključujejo možnosti spremljanja procesov v realnem času, ki sledijo ključnim kazalnikom učinkovitosti, kot so čas cikla, delež izdelkov, sprejetih ob prvem prehodu, in splošna učinkovitost opreme. Funkcije statističnega nadzora procesov samodejno prepoznajo trende, ki bi lahko nakazovali odstopanje procesa ali degradacijo opreme, kar omogoča preventivne ukrepe za vzdrževanje, preden pride do težav s kakovostjo. Integracija z podjetniškimi proizvodnimi sistemi omogoča celovit pregled uravnoteženih operacij in njihovega vpliva na splošno učinkovitost proizvodnje.

Prenosne in prilagodljive rešitve

Prenosni balansni stroji za turboturbine služijo specializiranim aplikacijam, kjer komponent ni mogoče enostavno prevažati do fiksne balansne postaje ali kjer je potrebna servisna zmogljivost na terenu. Ti sistemi zaradi večje mobilnosti in fleksibilnosti montaže žrtvujejo del natančnosti merjenja in zmogljivosti. Sodobni prenosni sistemi dosegajo zmogljivosti merjenja, ki so zadostne za številne servisne in popravljalne aplikacije, hkrati pa ponujajo udobje možnosti uravnoteževanja na lokaciji.

Fleksibilni sistemi uravnoteženja, zasnovani za raziskave in razvoj ali nizkovolumensko proizvodnjo, vključujejo modularne konstrukcije, ki omogočajo prilagoditev širokemu spektru velikosti in konfiguracij komponent. Ti sistemi imajo prilagodljive višine glavnikov, spremenljive nastavitve naprav ter obsežne merilne možnosti, ki podpirajo tako redna uravnoteženja kot podrobno analizo vibracij za namene razvoja komponent. Zaradi svoje raznolikosti so ti sistemi posebej uporabni za organizacije, ki delajo z različnimi konstrukcijami turbopolnilnikov ali razvijajo nove tehnologije turbopolnilnikov.

Pogosta vprašanja

Kakšne nivoje natančnosti lahko dosežejo sodobni stroji za uravnoteženje turbin pri turbopolnilnikih

Sodobni stroji za uravnoteženje turbopolnilnikov lahko dosežejo ponovljivost meritev znotraj ±0,05 gramov ali še boljše za proizvodne aplikacije, pri čemer nekateri specializirani sistemi dosegajo celo višjo natančnost. Dejanska natančnost je odvisna od dejavnikov, kot so kakovost vretena, izolacija proti vibracijam, tehnologija senzorjev in okoljski pogoji. Sistemi visoke kakovosti vključujejo kompenzacijo temperature in napredno obdelavo signalov, da ohranijo dosledno natančnost pri različnih obratovalnih pogojih.

Kako ti stroji omogočajo prilagoditev različnim velikostim in konfiguracijam turbopolnilnikov

Stroji za uravnoteženje turbine turbopunjenja ponavadi vključujejo modularne pritrdilne sisteme z nastavljivimi komponentami, ki omogočajo različne premerne gredi, razporeditve ležajev in skupne sestave geometrije. Mnogi sistemi vključujejo orodja za hitro menjavo, ki omogočajo hitre prehode pri namestitvi med različnimi modeli turbopunjenja. Napredni sistemi lahko vključujejo samodejne možnosti prilagajanja pritrdil, ki zmanjšajo čas za nastavitev in odpravijo morebitne napake operaterjev med spremembami nastavitve.

Katera vzdrževalna zahtevanja so potrebna za optimalno delovanje stroja

Redna vzdrževalna dela za stroje za uravnoteženje turbopolnilnikov vključujejo preverjanje ležajev glavnišča in mazanje, preverjanje kalibracije senzorjev vibracij, čiščenje merilnih površin ter posodabljanje programske opreme. Preventivni vzdrževalni programi običajno segajo od dnevnih rutin čiščenja in pregledov do letnih celovitih postopkov kalibracije. Ustrezen dokumentiranje vzdrževanja in analiza trendov pomagata pri optimizaciji intervalov vzdrževanja ter odkrivanju morebitnih težav, preden te vplivajo na točnost merjenja ali razpoložljivost stroja.

Ali se ti stroji lahko integrirajo z obstoječimi sistemi za upravljanje proizvodnje

Da, sodobni stroji za uravnoteženje turbopolnilnikov običajno vključujejo obsežne možnosti povezljivosti, kot so Ethernet, serijske komunikacije in industrijski fieldbus protokoli, ki omogočajo brezševno integracijo z izvajalnimi sistemi proizvodnje, sistemi za upravljanje kakovosti ter platformami za načrtovanje podjetniških virov. Ta integracija omogoča spremljanje proizvodnje v realnem času, avtomatsko zbiranje podatkov in celovito sledljivost v celotnem proizvodnem procesu ali procesu servisiranja. Mnogi sistemi podpirajo tudi oddaljene diagnostične možnosti za izboljšano tehnično podporo in pomoč pri odpravljanju težav.

Vsebina

- Napredna tehnologija natančnega uravnoteževanja

- Industrijske uporabe in zmogljivostni standardi

- Ključne lastnosti in merila za izbiro

- Vzdrževanje in obratovanje

- Vodilni modeli in tehnologije na tržišču

-

Pogosta vprašanja

- Kakšne nivoje natančnosti lahko dosežejo sodobni stroji za uravnoteženje turbin pri turbopolnilnikih

- Kako ti stroji omogočajo prilagoditev različnim velikostim in konfiguracijam turbopolnilnikov

- Katera vzdrževalna zahtevanja so potrebna za optimalno delovanje stroja

- Ali se ti stroji lahko integrirajo z obstoječimi sistemi za upravljanje proizvodnje