Модерне аутомобилске и индустријске апликације захтевају прецизну перформансу система турбопојашивача, где турбопојашивачи и турбински балансирачи играју кључну улогу у обезбеђивању оптималног рада. Ове специјализоване машине су револуционизирале начин на који произвођачи приступају контроли квалитета у производњи турбополањача, пружајући неупоредиву прецизност у откривању и исправљању проблема са неравнотежом која могу довести до прераног оштећења компоненти, смањења ефикасности и скупи

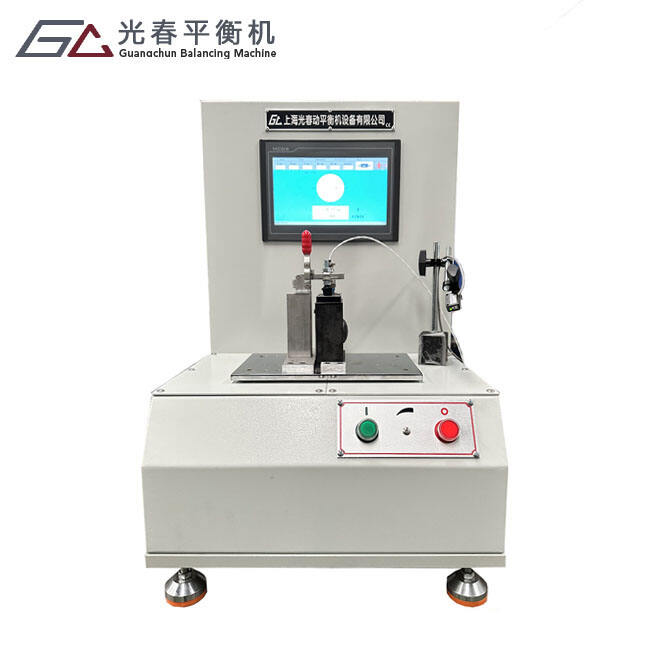

Софистицирана технологија иза турботурбинских машина за балансирање представља деценије напредног инжењерства, који укључује напредне сензоре, могућности дигиталне обраде и аутоматизоване системе за корекцију. Ове машине су одговорне на основни изазов одржавања савршене равнотеже ротације у скупцима високобрзих турбопојашивача, где чак и микроскопске неравнотеже могу изазвати разорне вибрације при брзинама од преко 200.000 обрнова у минута. Разумевање принципа и примене ових система балансирања је од суштинског значаја за произвођаче аутомобила, поправилаце и индустријске тимове за одржавање.

Разумевање захтева за равнотежу турбојарача

Критични параметри равнотеже

Системи турбокомпресора раде у екстремним условима који захтевају изузетну прецизност у равнотежи компоненти. Ротирајући збир, који се састоји од тркале турбине, вала и тркале компресора, мора одржавати савршену динамичку равнотежу како би се спречиле деструктивне вибрације. Турботурбински машина за балансирање мере остатку неравнотеже са изузетном прецизношћу, обично откривајући одступања мања од 0,1 грама на одређеним радијусима.

Употреба турбокомпонента за производњу и производњу електричних уређаја Овај строг захтев произилази из оперативних брзина које су укључене, где центрифугалне снаге експанзивно појачавају чак и мале дисбалансе. Професионални турботурбински балансирачи могу постићи ове прецизне стандарде кроз напредне алгоритме мерења и могућности прецизне корекције.

Утјецај неравнотеже на перформансе

Неуравнотежене турбопојавице стварају каскадне проблеме у целом систему, почевши од оптерећења лежаја и напредујући до неуспеха запечатања, цурења уља и на крају потпуног уништавања компоненти. Висок фреквенцијске вибрације које генеришу неуравнотежени ротори могу резонирати кроз системе монтаже мотора, стварајући проблеме буке, вибрације и грубости који утичу на удобност и поузданост возила.

Модерне турбокомпресорске турбине за балансирање решавају ове проблеме пружајући свеобухватну анализу и статичких и динамичких условима неравнотеже. Статичка неравнотежа се јавља када се центар гравитације не поклапа са осом ротације, док динамичка неравнотежа подразумева неравномерну дистрибуцију масе дужине ротора. Оба стања захтевају прецизну корекцију помоћу специјализоване опреме која је способна да одреди корекционе тежине и њихово оптимално постављање.

Технологија и карактеристике дизајна

Сензорски системи и тачност мерења

Савремени турбонапољујући турбински машине за балансирање користе софистициране сензоре вибрације и преображаваче померања да би открили ситне варијације у покрету ротора. Пиезоелектрични акцелерометри ухватити вибрације потписе са изузетном осетљивошћу, док ласерски сензори померања пружају неконтактне мерења могућности за апликације које захтевају највишу прецизност. Ови сензори раде заједно са напредним системима за обраду сигнала који филтрирају буку и извлаче значајне информације о равнотежи.

Прецизност мерења професионалних турботурбинских балансирачких машина обично премаши захтеве индустрије за значајне маржине, обезбеђујући поуздане резултате у различитим условима рада. Алгоритми за обраду дигиталних сигнала компензују факторе животне средине, ефекте у складу са машином и варијације спајања које би иначе могле угрозити интегритет мерења. Ова технолошка софистицираност омогућава оператерима да постигну понављајуће резултате са минималним обуком и временом постављања.

Системи погон и оперативна флексибилност

Модерни системи балансирања укључују различите механизме придаје како би се прилагодили различитим конфигурацијама турбопојашивача и захтевима за испитивање. Системи који се покрећу појасом обезбеђују глатко убрзавање и одличну контролу брзине, док само-убрзане конфигурације омогућавају тестирање на стварним оперативним брзинама користећи сопствене аеродинамичке силе турбопојашивача. У машине за балансирање турботурбинских путника са самоводним могућностима пружају јединствену предност за апликације које захтевају тестирање на максималним оперативним брзинама.

Системи за регулисање променљиве брзине омогућавају свеобухватну анализу током целог опсега рада, идентификујући критичне резонансе брзине и обезбеђујући квалитет равнотеже на свим релевантним фреквенцијама. Ови напредни системи покретања укључују безбедносне карактеристике као што су заштита од претераног брзине, хитно кочење и штитови за ограничавање за заштиту оператера и опреме током операција тестирања на високој брзини.

Примена и користи за индустрију

Контрола квалитета у производњи

У производњи, турботурбински балансирачи служе као критичне контролне тачке за контролу квалитета, верификујући да свака монтирана јединица испуњава строге спецификације баланса пре испоруке. Автоматизовани системи могу да обраде стотине јединица дневно, а истовремено одржавају конзистентне захтеве за тачност и документацију. Интеграција са системима за извршење производње омогућава праћење квалитета у реалном времену и статистичку контролу процеса.

Економске користи од имплементације свеобухватних протокола балансирања далеко се протежу изван непосредних производних трошкова. Правилно уравнотежени турбопојашивачи доживљавају знатно дужи животни век, смањене гаранције и побољшано задовољство купца. Производња објекти који користе напредне турботурбинске машина за балансирање пријављују значајно смањење неуспјеха на терену и повезаних трошкова сервиса.

Ремонтни и рефабрикациони рад

Сервисни центри и објекти за рефабрикацију у великој мери се ослањају на машине за балансирање турботурбина за обнављање коришћених компоненти у оригиналне спецификације. Процес обнове често укључује замену измоћених лежаја, пломбица и других компоненти које могу утицати на равнотежу ротације. Професионална опрема за балансирање осигурава да обновљени турбополажиоци пружају перформансе еквивалентне новим јединицама.

Дијагностичке способности савремених система за балансирање помажу техничарима да идентификују коренске узроке неуспеха, омогућавајући ефикасније стратегије поправке и побољшање едукације купца. Детаљни извештаји о балансу пружају документацију за гаранције и помажу у успостављању интервала одржавања на основу стварних услова рада, а не произвољних временских или километарских распореда.

Критеријуми за избор и спецификације

Поредеци за капацитет и величину

Избор одговарајућих турботурбинских балансирачких машина за турбопретовар захтева пажљиво разматрање намењене области примене, укључујући максималну тежину ротора, пречник и захтеве за брзином. Аутомобилски турбопојасници обично теже између 1 и 20 килограма, док индустријске и поморске апликације могу захтевати опрему која може да се носи са много већим скуповима. У радном слоју машине морају се сместити најдужи ротори очекивани у апликацији.

Коришћење брзине представља још једну критичну спецификацију, јер различити дизајни турбопојачача раде у широко варирајућим распонима брзине. Примене за путничке аутомобиле обично захтевају могућности тестирања до 250.000 обртака у минути, док неке специјализоване апликације могу захтевати још веће брзине. Професионалне турботурбинске балансираче са турбокомпресором морају обезбедити адекватан распон брзине са одговарајућим безбедносним маргинама и одредбама о ограничењу.

Стандарди тачности и понављања

Тачност мерења равнотеже директно утиче на квалитет готових производа и ефикасност процедура корекције. Најбољи у индустрији турботурбински балансирачи са турбокомпресором постижу неизвесност мерења испод 5% стварне неравнотеже, што омогућава прецизну корекцију чак и за компоненте које захтевају највише разлоге баланса. Спецификације поновности обезбеђују доследне резултате у више оператера и сесија тестирања.

Процедуре калибрације и захтеви за праћење варирају у зависности од индустрије и примене, а произвођачи ваздухопловних и медицинских уређаја обично захтевају строжу документацију од аутомобилских апликација. Модерни системи за балансирање укључују аутоматске рутине верификације калибрације и одржавају детаљну историју мерења у сврху осигурања квалитета.

Уговорности о одржавању и операцији

Потребе за рутинским одржавањем

Правилно одржавање турботурбинских балансирачких машина за турбопретовар осигурава континуирану тачност и поузданост током њиховог оперативног живота. Редовна калибрација на сертификованим роторима за испитивање потврђује интегритет система мерења и усаглашеност са релевантним стандардима. Механичке компоненте као што су погонски појаси, лежаји и системи спојка захтевају периодичну инспекцију и замену у складу са препорукама произвођача.

Фактори околине значајно утичу на перформансе балансирајућих машина, посебно на температурне варијације, изолацију од вибрација и квалитет ваздуха. Климатски контролисани инсталациони окружења пружају оптималне услове за прецизна мерења, док правилан дизајн темеља минимизира утицај спољних вибрација. Редовно чишћење оптичких компоненти и површина сензора одржава тачност мерења и спречава грешке у вези са контаминацијом.

Протоколи обуке и безбедности

За безбедан рад турботурбинских балансирачких машина потребна је свеобухватна обука која обухвата и операцију опреме и процедуре руковања ротора. Пробања на високој брзини укључују значајну складиштене енергије које могу изазвати озбиљну повреду ако се не прате безбедносни протоколи. Треба разумети и доследно примењивати одговарајуће системе за затварање, процедуре за хитно искључивање и захтеве за личну заштитну опрему.

Програм сертификовања који нуде произвођачи опреме пружа структуриране наставне програме који покривају теорију, рад и процедуре за решавање проблема. Напредни курсеви се баве специјализованим апликацијама, процедурама одржавања и интеграцијом са системима управљања квалитетом. Тренутна обука осигурава оператерима да буду у току са развијаном технологијом и најбољим праксама у индустрији.

Будући трендови и технолошки напредак

Automatizacija i integracija Industry 4.0

Еволуција турботурбинских машина за балансирање наставља ка већој аутоматизацији и интеграцији са информационим системима за производњу. Алгоритми вештачке интелигенције оптимизују стратегије корекције, смањујући времена циклуса и отпад материјала, а истовремено побољшавајући квалитет равнотеже. Продиктивни системи одржавања прате стање опреме и заказују интервенције сервиса пре него што проблеми утичу на производњу.

Платформе за управљање подацима засноване на облаку омогућавају удаљено праћење, анализу перформанси и заједничко решавање проблема у више објеката. Ови системи агрегирају оперативне податке како би идентификовали трендове, оптимизовали процесе и развили побољшане стратегије балансирања. Интеграција са системима планирања ресурса предузећа рационализује управљање радним текстом и контролу залиха за балансирање потрошених материјала и резервних делова.

Побољшане мерење способности

Напређене сензорске технологије настављају да проширују могућности турботурбинских машина за балансирање, омогућавајући свеобухватнију анализу понашања ротора и интеракција система. Моћности балансирања вишеплана обрађују се сложеним геометријом ротора са распоређеним карактеристикама масе, док системи за праћење у реалном времену пружају континуирано повратно савјетовање током корекционих процедура.

Усавршавање и развој система за балансирање Ове иновације ће омогућити интуитивнију операцију, побољшано искуство обуке и побољшане могућности решавања проблема. Продолжена минијуризација сензорске технологије омогућиће уграђене системе за праћење у турбопојашивачима, пружајући повратну информацију о равнотежи у реалном времену током стварног рада.

Често постављене питања

Који фактори одређују захтеве тачности за турботурбинске машине за балансирање

Потребе за тачност за турботурбинске машина за балансирање зависе првенствено од намењене апликације, опсега радних брзина и стандарда квалитета. У аутомобилским апликацијама обично су неопходне неизвесности мерења испод 5% стварне дисбалансе, док ваздухопловне и медицинске апликације могу захтевати још већу прецизност. Спецификација балансног разреда, обично дефинисана према стандардима ИСО 1940, директно утиче на потребну тачност мерења и могућности корекције.

Како само-увођене способности балансирања имају користи од тестирања турбополажила?

Само-увођени системи балансирања омогућавају тестирање на стварним оперативним брзинама користећи сопствене аеродинамичке снаге турбопојавице, елиминишући потенцијалне ефекте споја и мерења артефакта повезаних са спољним системима погонства. Ова способност омогућава верификацију квалитета баланса у условима који блиско реплицирају стварна сервисна окружења, пружајући репрезентативније резултате и идентификујући потенцијалне проблеме који се не могу појавити током конвенционалних метода тестирања.

Који интервали одржавања су препоручени за професионалну опрему за балансирање

Интервали одржавања за турботурбинске балансирачке машине варирају у зависности од интензитета употребе и радног окружења, али већина произвођача препоручује верификацију калибрације сваких 30 дана за производње и тримесечно за примене са повредном употребом. Механичке компоненте као што су погонски појаси и лежаји обично захтевају инспекцију сваких 500 радна сата, са интервалима замене одређеним по стварном стању и спецификацијама произвођача. Систем за праћење животне средине треба да се проверава недељно како би се осигурали оптимални услови мерења.

Да ли постојеће машине за балансирање могу бити надограђене да би се носиле савременим захтевима турбополажирача

Многи постојећи системи балансирања могу бити надограђени са модерном електроном, софтвером и сензорским пакетима како би задовољили тренутне захтеве за балансирање турбополажила. Међутим, надоградње су ограничене механичким могућностима оригиналне машине, посебно максималном брзином и структурном крутошћу. Професионална процјена квалификованих сервисних техничара може одредити изводљивост и трошковну ефикасност надоградње у односу на куповину нове опреме дизајниране посебно за модерне апликације турбопреливача и турбинских балансирачких машина.

Садржај

- Разумевање захтева за равнотежу турбојарача

- Технологија и карактеристике дизајна

- Примена и користи за индустрију

- Критеријуми за избор и спецификације

- Уговорности о одржавању и операцији

- Будући трендови и технолошки напредак

-

Често постављене питања

- Који фактори одређују захтеве тачности за турботурбинске машине за балансирање

- Како само-увођене способности балансирања имају користи од тестирања турбополажила?

- Који интервали одржавања су препоручени за професионалну опрему за балансирање

- Да ли постојеће машине за балансирање могу бити надограђене да би се носиле савременим захтевима турбополажирача