Att Förstå Grunderna i Balansmaskiner

Statisk mot Dynamisk Balansering: Huvudsakliga Skillnader

Statisk balansering innebär i grunden att hålla maskinen stilla medan man undersöker den, något som hjälper till att minska oönskade vibrationer i delar som inte roterar. Den här metoden fungerar väldigt bra för saker som fläktskivor eller bilhjul som behöver förbli stabila när de inte är i rörelse. När det däremot gäller dynamisk balansering handlar det om delar som snurrar. Problemet här är att om dessa roterande delar inte är korrekt balanserade skapar de kraftiga vibrationer under drift. Tänk på t.ex. turbinrotorer eller motorers vevaxlar. Om dessa inte är ordentligt balanserade från början kommer de börja slitas ner mycket snabbare än normalt, och ibland även orsaka allvarliga skador på omgivande utrustning.

Dessa balansmetoder gör verkligen en skillnad när det gäller hur maskiner presterar över tid. Ta den dynamiska balansen, den stoppar de irriterande lagerproblemen som drabbar många roterande system. Maskinerna håller längre och fungerar bättre i stort sett när detta väl är ordnat. Industrier brukar välja olika balansmetoder beroende på vilken typ av utrustning de arbetar med dag för dag. Titta på flygindustrier och bilverkstäder som verkligen behöver dynamisk balansering för motordelar. De vet från erfarenhet att att få till detta rätt innebär säkrare drift och bättre motorprestanda på lång sikt. Risken är helt enkelt för hög för att inte få balansen rätt i dessa kritiska applikationer.

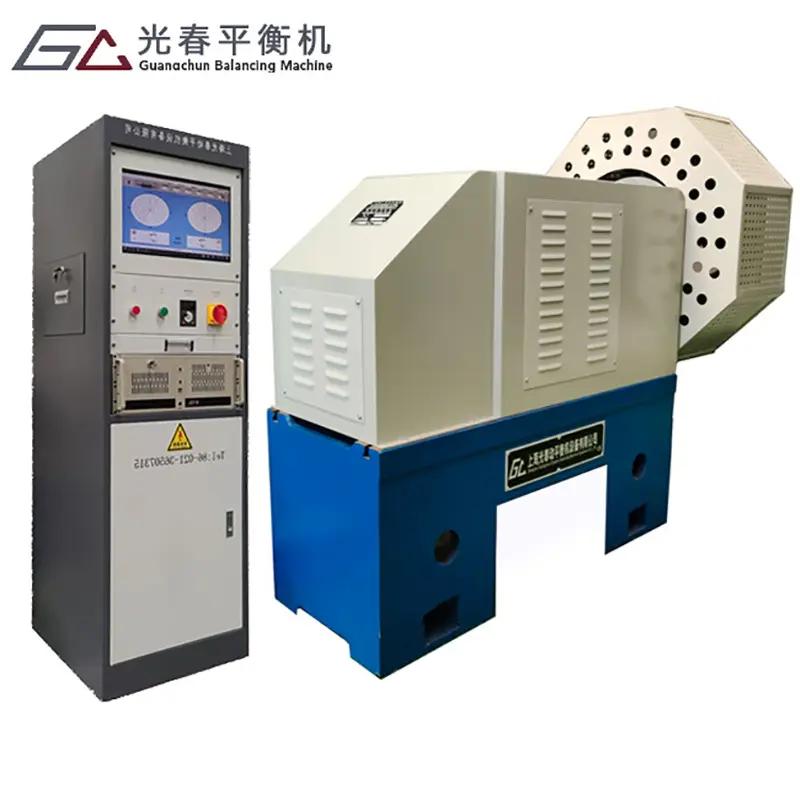

Vanliga tillämpningar över branscher

Balanceringsmaskiner dyker upp i alla möjliga olika sektorer dessa dagar, från bilar till plan och till och med tung industriell tillverkning. Ta bilindustrin som exempel, där man verkligen litar på dessa enheter för att få vevaxlarna balanserade precis rätt när man bygger motorer. Och inte att tala om flygplan! De som underhåller jetmotorer behöver balanceringsmaskiner för att kontrollera rotorbalansen i turbiner, för om något kommer ur balans där så säger vi bara att ingen vill ha en motorhaveri mitt i en flygtur. Dessa maskiner håller i princip allt igång smidigt utan att orsaka onödiga vibrationer som på sikt kan skada komponenter.

Industridata visar att balansmaskiner är ganska vanliga inom tillverkningssektorer, med siffror som pekar på bättre produktion och smidigare drift när utrustningen förblir korrekt balanserad. Titta på vad som händer i praktiken: maskiner som upprätthåller god balans tenderar att ha färre driftavbrott och kräver färre reparationer över tid, något som tillverkare verkligen bryr sig om när de försöker hålla produktionen smidig samtidigt som man gör en vinst. Utöver att spara pengar på delar och arbetskraft gör balanserade system arbetsplatser faktiskt säkrare för anställda och minskar slöseri med energi. Därför kan de flesta fabriker inte fungera ordentligt utan någon form av balansanordning dessa dagar.

Kritiska urvals Criteria för Balanseringsmaskiner

Vikt Kapacitet och Storleks Specificerings

Att välja rätt balanseringsmaskin börjar med att titta på vilka arbetsstycken som behöver balanseras. Vikt och storlek spelar stor roll här eftersom olika maskiner kan hantera olika belastningar och anpassas till olika dimensioner. Med erfarenhet i bagaget kan man säga att vissa maskiner som är byggda för stora tunga delar helt enkelt inte duger när man arbetar med mindre saker på grund av deras begränsade utrymme. Att bli bekant med specifikationer som maximal lastkapacitet och hur väl ramens mått stämmer överens med de faktiska arbetsstyckenas storlek gör all skillnad. I slutändan vill ju ingen ha en maskin som har svårt att hantera grundläggande uppgifter eller som presterar under förväntan bara för att den inte var rätt anpassad efter arbetskraven.

Nöjdhetskrav för olika användningsfall

Ojämningsmaskiner kräver olika nivåer av precision beroende på vad de faktiskt används till. Ta till exempel automotivmotorer jämfört med industriella fläktar. Motorer kräver vanligtvis mycket tätare toleranser än fläktar gör, på grund av hur känsliga motorkomponenter är för ojämvikt. Att välja rätt maskin innebär att hitta en som uppnår dessa specifika precisionsmål för den aktuella uppgiften. Under de senaste åren har bättre teknik och förbättrade mätmetoder gjort att ojämningsmaskiner blivit mycket mer exakta än tidigare. Företag måste också hålla koll på kvalitetscertifieringar och följa branschregler om de vill att deras maskiner ska uppnå dessa precisionmål konsekvent. När alla dessa faktorer tas på allvar får tillverkare utrustning som fungerar väl dag efter dag utan att stöta på problem längre fram p.g.a. att standardkrav inte uppfyllts.

Avancerade funktioner och teknologioverväganden

Datoriserade system vs. manuell operation

Datoriserade balanssystem har verkligen förändrat hur vi närmar oss maskinbalansarbete, vilket innebär bättre precision, automatiska funktioner och mycket bättre dokumentation än tidigare. Manuella metoder är kraftigt beroende av den person som råkar utföra arbetet vid den aktuella tidpunkten, medan datorstyrda system ger samma resultat varje gång, vilket minskar misstag som görs av människor. Ta motorbalansering som ett exempel där till och med små obalanser kan störa hela operationer. Dessa automatiserade system påskyndar arbetsflödet eftersom de hanterar justeringar och kalibreringar mycket snabbare än vad människor skulle kunna göra. Om man ser på olika industrier i dag, är det tydligt att det skett en förskjutning mot att låta maskiner göra mer av balanseringsarbetet själva. Tillverkare vill behålla sin konkurrenskraft och åstadkomma mer arbete på kortare tid, vilket förklarar varför många verkstäder gör omställningar. Företag som tillämpar dessa datorbaserade lösningar uppnår förbättringar vad gäller både precision och arbetsflödeseffektivitet. Därför föredrar allt fler produktionsanläggningar datoriserad balansering utrustning dessa dagar när de ska möta tillverkningsvärldens krav på snabb utveckling.

Specialiserade maskiner för unika miljöer

Luftfart och undervattensoperationer är kraftigt beroende av specialiserad balanseringsekvippning eftersom dessa sektorer möter extremt hårda driftsförhållanden. Tänk på hur varmt eller kallt det kan bli i rymden eller i djuphavsmiljöer där standardmaskineri helt enkelt skulle slå fel. Nya framsteg inom både materialvetenskap och sensorteknik har gjort det möjligt för dessa maskiner att faktiskt fungera tillförlitligt i sådana hårda miljöer. Ta flygplansindustrin till exempel. Där behöver balanseringssystemen specialfunktioner såsom temperaturregleringsmekanismer och mycket känsliga detektorer bara för att behålla exakta mätningar när förhållandena snabbt förändras. Längre ner under vågorna installerar tillverkare helt vattentäta kapslar så att saltvatten inte förstör de inre delarna med tiden. Alla dessa anpassningar gör att balanseringsmaskiner håller längre medan de fortfarande ger exakta mätvärden oavsett vilken brutal miljö de placeras i. När företag verkligen förstår vad deras specifika marknad kräver, skapar de balanseringslösningar som går bortom grundläggande krav och börjar sätta nya standarder inom dessa nischområden.

Operativa faktorer och underhållsbehov

Kalibrering och mätningssamstämmighet

Att behålla balanseringsmaskiner korrekt kalibrerade spelar stor roll för exakta mätningar. När denna grundläggande underhållsvård försummats börjar maskinerna att ge mätvärden som helt enkelt inte längre stämmer överens. De flesta verkstäder följer regelbundna kontroller där de justerar sensorer och anpassar delar som har slitits över tiden. För tillverkare innebär konsekventa mätningar färre rekyler på produktionslinjen, eftersom även små fel kan förvandlas till stora problem längre fram. Människorna på ISO känner till detta i detalj och föreslår saker som årliga omkalibreringar eller varje gång det har gjorts större arbeten på själva utrustningen. Att följa dessa rekommendationer handlar inte bara om att kryssa i rutor – det håller verkligen allt igång på fabriksplan och leder till bättre slutprodukter överlag.

Underhållsmetoder för långsiktig pålitlighet

För att balanseringsmaskiner ska fungera smidigt krävs regelbundet underhåll, vilket de flesta operatörer vet är avgörande. Undersökningar, rengöring från smuts och applicering av nytt smörjmedel kan långt på väg upptäcka små problem innan de förvandlas till stora bekymmer längre fram. När saker börjar gå snett är det vanligtvis en god idé att först göra enkla diagnostiska tester så att teknikerna kan åtgärda felet utan att behöva vänta på att maskinen går sönder helt. De flesta utrustningsmanualer innehåller faktiskt ganska detaljerade steg-för-steg-instruktioner för hur man ska underhålla dessa maskiner på rätt sätt. Att följa dessa rekommendationer handlar inte bara om att uppfylla regler; det förlänger verkligen maskinernas livslängd avsevärt. Vi har sett fabriker spara tusentals kronor över tid genom att helt enkelt hålla sig till korrekta underhållsplaner istället för att låta maskinerna köras tills de helt går sönder.

Kostnadsanalys och implementeringsstrategi

ROI-beräkning för industriella miljöer

Att räkna ut avkastningen på investeringar för balansmaskiner hjälper företag att se vilka slags besparingar eller vinster som kan göras när dessa enheter tas i bruk i tillverkningsmiljöer. När man tittar på ROI-beräkningar framträder två huvudsakliga faktorer: mindre tidsförluster på grund av driftavbrott och bättre produkter i slutändan, vilket innebär att fabriker kan producera fler varor utan störningar. Ta bilkomponenttillverkare som ett exempel – många har märkt att deras produktionslinjer fungerar smidigare efter att balanssystem installerats, vilket resulterar i högre marginaler överlag. Detta stöds också av verkliga data. En nyligen genomförd undersökning bland verkstäder inom metallindustrin visade att de som investerat i balansteknik sett genomsnittliga minskningar av underhållskostnader med cirka 30 procent under fem år. Utöver omedelbara vinster skyddar korrekt balans från början maskiner på lång sikt. Maskiner går inte sönder lika ofta, tekniker lägger mindre tid på att åtgärda problem, och kanske viktigast av allt – utrustningen håller längre än den annars skulle göra.

Installation och Operatörsträning

Att få balanseringsmaskiner korrekt installerade och se till att operatörerna vet hur man använder dem ordentligt gör all skillnad i världen för att säkerställa att dessa system faktiskt fungerar bra. När professionella hanterar installationen följer de säkerhetsprotokoll som håller alla säkra samt säkerställer att maskinerna fungerar smidigt utan oväntade problem. Operatörsutbildning är lika viktig eftersom den lär ut hur man hanterar utrustningen dagligen, åtgärdar mindre problem när de uppstår och får ut mesta möjliga av maskinernas kapacitet. Väl utbildad personal tenderar att göra färre fel under drift, vilket innebär bättre resultat överlag. Utbildade arbetare förstår också underhållsrutiner och säkerhetsförfaranden, vilket innebär att de skyddar både dyra maskiner och sina kollegor på arbetsplatsen. Företag som investerar tid från början i korrekt installation och utbildning uppnår vanligtvis snabbare avkastning vad gäller produktivitetsvinster från sina balanseringsoperationer.

Frågor som ofta ställs (FAQ)

Vad är skillnaden mellan statisk och dynamisk balansering?

Statisk balansering innebär att maskinen förblir stående för att säkerställa minimala vibrationer, idealiskt för icke-roterande delar. Dynamisk balansering utvärderar roterande komponenter för att förhindra betydande vibrationer under drift, viktigt för att förbättra maskins livslängd och effektivitet.

Varför är balanseringsmaskiner viktiga i branscher som luftfart och bilindustrin?

Balanseringsmaskiner är avgörande i luftfarts- och bilindustrin eftersom de säkerställer att komponenter som kryssningsaxlar och turbinrotorer fungerar effektivt, vilket förbättrar säkerhet och prestandakvalitet.

Hur förbättrar datoriserade system balanseringsmaskinernas operationer?

Datoriserade system förbättrar noggrannheten, minskar mänskliga fel och möjliggör snabbare processer, vilket ökar pålitligheten och effektiviteten hos balanseringsmaskinernas operationer.

Vilka är några underhållspraktiker för balanseringsmaskiner?

Viktiga underhållspraktiker omfattar regelbundna inspektioner, rening, smörjning och användning av diagnostiska tester för att identifiera problem tidigt och förebygga fel, vilket säkerställer långsiktig tillförlitlighet och prestation.