Inom den industriella tillverkningssektorn spelar precision och effektivitet hos fläktbladbalanseringsmaskiner en avgörande roll för att säkerställa optimal prestanda hos roterande utrustning. Dessa sofistikerade enheter utgör en betydande investering för tillverkare, vilket gör det viktigt att förstå sambandet mellan kostnad och kvalitet vid valet av rätt utrustning för era operationer.

Förstå modern teknik för ventilatorbladsbalansering

Huvudkomponenter och funktionalitet

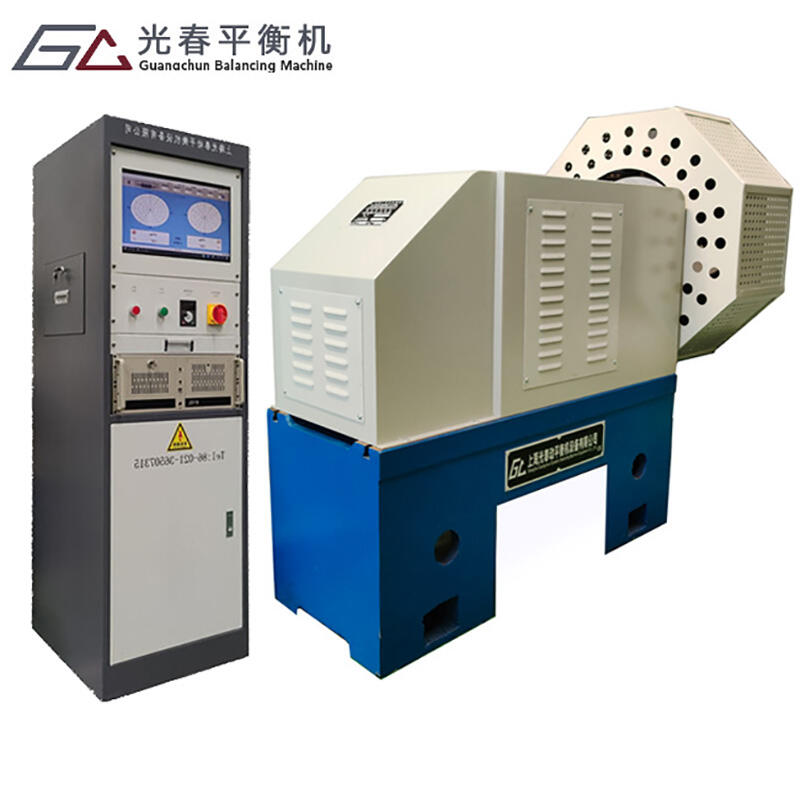

Modern fläktskivans balanseringsmaskiner innehåller avancerade sensorer och exakta mätsystem för att upptäcka även minsta obalans. Dessa system inkluderar vanligtvis vibrationsensorer, digitala displayar och automatiserade korrigeringsmekanismer som tillsammans säkerställer perfekt balans i industriella fläktkonstruktioner.

Tekniska framsteg

Senaste utvecklingen inom fläktskovelbalanseringsmaskiner har introducerat funktioner som övervakning i realtid, automatisk dataloggning och möjligheter till prediktiv underhållshantering. Dessa innovationer hjälper operatörer att bibehålla konsekvent kvalitet samtidigt som driftstopp och underhållskostnader minskas.

Investeringsöverväganden för tillverkningsanläggningar

Inledande inköpskostnader

När tillverkare bedömer fläktskovelbalanseringsmaskiner måste de ta hänsyn till både omedelbara och långsiktiga ekonomiska konsekvenser. Grundmodeller kan kosta mindre från början men kan leda till högre driftskostnader över tid. Premiummodeller erbjuder vanligtvis förbättrad precision, hållbarhet och avancerade funktioner som motiverar deras högre pris.

Analys av driftkostnader

Den totala ägandekostnaden för ventilatorbalanseringsmaskiner sträcker sig utöver inköpspriset. Faktorer som energiförbrukning, underhållskrav och operatörsutbildning bidrar alla till de totala driftskostnaderna. Maskiner av högre kvalitet har ofta en högre energieffektivitet och kräver mindre underhåll.

Kvalitetspåverkan på produktions effektivitet

Fördelar med precision och noggrannhet

Förstklassiga balanseringsmaskiner för fläktblad ger konsekventa, högprecis resultat som direkt påverkar produktkvaliteten. Denna precision innebär minskad vibration, förlängd livslängd på utrustningen och förbättrad energieffektivitet i de slutliga monterade produkterna.

Produktionshastighet och produktion

Avancerade balanseringsmaskiner kan påverka produktionsproduktionen avsevärt. Moderna system med automatiserade funktioner kan behandla fler enheter per timme samtidigt som de bibehåller en exceptionell noggrannhet, vilket gör dem till värdefulla tillgångar för produktionsverksamhet med stora volymer.

Underhålls- och hållbarhetsfaktorer

Regelbundna underhållskrav

Kvalitetsmaskiner för balansering av fläktblad kräver systematiska underhållsplaner för att säkerställa optimal prestanda. Regelbunden kalibrering, rengöring av sensorer och kontroll av komponenter är viktiga åtgärder som bevarar noggrannheten och förlänger maskinernas livslängd.

Pålitlighet på lång sikt

Investering i högkvalitativa maskiner för balansering av fläktblad resulterar ofta i överlägsen hållbarhet och pålitlighet. Dessa maskiner innehåller vanligtvis robusta konstruktionsmaterial och avancerade skyddssystem som skyddar mot slitage och miljöpåverkan.

Vanliga frågor

Vad avgör kostnaden för maskiner för balansering av fläktblad?

Kostnaden påverkas av faktorer såsom mätprecision, automatiseringsfunktioner, maximal kapacitet för arbetsstycket samt ytterligare funktioner som dataloggning och analysverktyg. Tillverkningsursprung och varumärkesreputation påverkar också prissättningen.

Hur ofta bör balanseringsmaskiner kalibreras?

Professionella balansmaskiner för fläktblad kräver vanligtvis kalibrering var 6–12 månad, beroende på användningsintensitet och miljöförhållanden. Regelbunden kalibrering säkerställer fortsatt noggrannhet och tillförlitlig prestanda.

Vad är den förväntade avkastningen på investeringen för premiumbalansutrustning?

Även om premiumutrustning för fläktbladsbalansering kräver en högre initial investering, ger den vanligtvis avkastning inom 2–3 år genom förbättrad effektivitet, minskad driftstopp, lägre underhållskostnader och förbättrad produktkvalitet.