I de snabbt utvecklande bil- och flygindustrierna har exakt balansering av turbofläktar blivit avgörande för optimal prestanda och längre livslängd. Moderna maskiner för balansering av turbofläktar utgör sofistikerade ingenjörlösningar som säkerställer att dessa kritiska roterande komponenter fungerar med minimal vibration och maximal effektivitet. Dessa specialiserade maskiner har revolutionerat hur tillverkare och servicecenter arbetar med underhåll och kvalitetskontroll av turboladdare. Efterfrågan på högprecisionsutrustning för balansering ökar hela tiden, eftersom motorer med turboladdning blir allt vanligare i personbilar, lastbilar, fartyg och industriella elgenereringssystem. Att förstå kapaciteten och funktionerna hos ledande maskiner för balansering av turbofläktar gör det möjligt för företag att fatta informerade beslut som direkt påverkar deras driftseffektivitet och kundnöjdhet.

Avancerad precisionsteknik för balansering

Högvarvs-spindelkapacitet

Grunden för exceptionella balansmaskiner för turbo- och turbindelar utgörs av deras högvarvspindelsystem, som kan hantera driftsegenskaperna hos turboladdarkomponenter. Premiumbalanssystem är utrustade med motoriserade spindlar kapabla att nå varvtal upp till 80 000 RPM eller högre, vilket anpassas efter de faktiska driftförhållandena hos moderna turboladdare. Dessa spindlar innehåller avancerade lagerlösningar, såsom luftlager eller precisionskullager, för att minimera friktion och säkerställa exakta mätningar under balanseringsprocessen. Temperaturkompensationssystem i dessa maskiner kompenserar för termisk expansion som annars kan påverka mät noggrannheten vid höga rotationshastigheter.

Ledande tillverkare integrerar sofistikerade vibrationsisoleringssystem som kopplar loss mätsystemet från yttre störningar, vilket säkerställer konsekventa och repeterbara resultat. Spindeldrivanordningarna använder typiskt frekvensomriktare med exakta hastighetsregleringsalgoritmer som bibehåller stabil rotation under hela balanseringsproceduren. Moderna maskiner innehåller också automatiska upplopp- och nedlopps-funktioner som gradvis accelererar och decelererar testkomponenten, vilket skyddar känsliga turbinhjul från plötsliga mekaniska påfrestningar samtidigt som omfattande vibrationsdata samlas in över hela hastighetsområdet.

Flervåningskorrigeringssystem

Modern balansmaskiner för turbo- och turbindelar utmärker sig med flerplanskorrektionsförmåga, vilket möjliggör hantering av både statiska och dynamiska obalanser som ofta uppstår i turboaggregat. Dessa system använder flera vibrationsgivare placerade strategiskt runt spindelagringen för att samla in omfattande obalansinformation från olika rotationsplan. Avancerade signalbehandlingsalgoritmer analyserar amplitud- och fassamband i vibrationssignaler för att fastställa exakta korrektionsvikter och deras optimala placering på rotordelen.

Korrigeringssprogramvaran som används i premiumbalansmaskiner innefattar påverkanskoefficientmetoder som tar hänsyn till de komplexa interaktionerna mellan korrektionsvikter som appliceras i olika plan. Denna matematiska metod säkerställer att korrigeringar utförda i ett plan inte negativt påverkar balansförhållandet i angränsande plan, vilket resulterar i en överlägsen total balanskvalitet. Många moderna system har också automatisk beräkning av korrektionsvikter med toleranskontroll, och varnar operatörer när beräknade korrektionsvikter överskrider förbestämda gränser som kan indikera underliggande mekaniska problem med testkomponenten.

Industriella tillämpningar och prestandastandarder

Tillverkning av bilturbo

Bilindustrin utgör den största marknadssegmentet för turboladdarturbin balanseringsmaskiner , där tillverkare kräver konsekventa kvalitetskontrollprocesser för att uppfylla stränga OEM-specifikationer. Produktionssystem för balansering måste klara krav på hög volym genom satsen samtidigt som de bibehåller mätningens noggrannhet inom smala toleranser, vanligtvis mellan 0,1 och 0,5 gram per korrektionsplan. Dessa maskiner integreras sömlöst med automatiserade produktionslinjer och är utrustade med pneumatiska eller servodrivna lastsystem som positionerar turboaggregat exakt och upprepningsbart för testning.

Kvalitetsstyrningssystem inom dessa maskiner dokumenterar automatiskt balanseringsresultat, vilket genererar detaljerade rapporter som inkluderar mätningar före och efter, information om korrektionsvikt samt efterlevnad i förhållande till etablerade specifikationer. Avancerade system innefattar funktioner för statistisk processtyrning som övervakar balanseringstrender över tid och ger tidiga varningsindikatorer för potentiell processdrift eller verktygsslitage. Integrationen av dessa maskiner med enterprise resource planning-system möjliggör övervakning av produktion i realtid och kvalitetsspårbarhet genom hela tillverkningsprocessen.

Eftermarknadsservice och återmanufacturering

Turboåterladdningscenter och återtillverkningsanläggningar är kraftigt beroende av mångsidiga turboturbinbalanseringsmaskiner som kan hantera olika turboåterladdningsdesigner från flera tillverkare. Dessa tillämpningar kräver flexibla verktygssystem som snabbt kan anpassas till olika axelkonfigurationer, lagringsarrangemang och total monteringsgeometri. Balanseringsmaskiner för serviceändamål har vanligtvis modulära fixturdesigner med snabbväxlingsfunktioner som minimerar installationstiden mellan olika turboåterladdningsmodeller.

De diagnostiska funktionerna i moderna balanseringsmaskiner är ovärderliga i serviceapplikationer, där tekniker måste utvärdera skicket på begagnade turboförbränningskomponenter innan lämpliga repareringsförfaranden fastställs. Avancerade vibrationsanalysfunktioner kan identifiera specifika felmoder såsom lagringsslitage, axeldeformation eller turbinhjulsskador som kanske inte är omedelbart synliga vid visuell undersökning. Dessa diagnostiska insikter gör att servicetekniker kan ge exakta reparationsuppskattningar och rekommendera lämpliga korrigerande åtgärder för att återställa turboförbrännarens prestanda till ursprungliga specifikationer.

Nyckelfunktioner och urvalskriterier

Mätnoggrannhet och upprepbarhet

Mätnoggrannheten hos turbinbalanseringsmaskiner för turbofläktar påverkar direkt kvaliteten på balanserade komponenter och den totala effektiviteten i produktions- eller serviceoperationer. Premiumbalanseringssystem uppnår mätupprepbarhet inom ±0,05 gram eller bättre, vilket säkerställer konsekventa resultat över flera testcykler med identiska komponenter. Denna nivå av precision kräver sofistikerade vibrationsgivare, vanligtvis accelerometer eller hastighetstransducers, med hög känslighet och utmärkta frekvenssvarsegenskaper över det operativa hastighetsområdet för turbofläktstillämpningar.

Miljöfaktorer påverkar mätningens noggrannhet avsevärt, vilket kräver noggrann övervägning av installationskrav och driftsförhållanden. Ledande balanseringsmaskiner innehåller temperaturkompenseringsalgoritmer som automatiskt justerar mätningar baserat på variationer i omgivningstemperaturen. Vibrationisoleringssystem, inklusive pneumatiska eller aktiva isoleringsplattformar, minimerar effekterna av yttre störningar från närliggande maskiner eller byggnadsvibrationer. Regelbundna kalibreringsförfaranden med certifierade referensstandarder säkerställer långsiktig mättnoggrannhet och överensstämmelse med tillämpliga kvalitetsstandarder.

Programintegrering och användargränssnitt

Moderna turbochargerturbinbalansmaskiner är försedda med sofistikerade programvarupaket som effektiviserar balanseringsprocessen samtidigt som de erbjuder omfattande funktioner för hantering av data. Intuitiva skärmar med touchgränssnitt leder operatörer genom standardiserade balanseringsförfaranden, vilket minskar risken för procedurfel och säkerställer konsekventa resultat oavsett operatörens erfarenhetsnivå. Dessa system inkluderar vanligtvis förprogrammerade balanseringsrutiner för vanliga turbochargermodeller, kompletta med lämpliga hastighetsinställningar, mätparametrar och acceptanskriterier.

Funktioner för datahantering möjliggör detaljerad dokumentation av alla balanseringsoperationer, inklusive komponentidentifiering, testparametrar, mätresultat och korrigeringar som vidtagits. Avancerade system stöder integration med kvalitetsledningssystem och tillverkningsexekveringssystem, vilket säkerställer en smidig dataöverföring i hela produktions- eller servicemiljön. Fjärrdiagnostikfunktioner gör att utrustningstillverkare kan erbjuda teknisk support och felsökning, vilket minimerar driftstopp och säkerställer optimal maskinprestanda.

Underhåll och drift

Krav på förebyggande underhåll

Tillförlitlig drift av turboladdar- och turbinbalanseringsmaskiner kräver omfattande förebyggande underhållsprogram som tar hänsyn till både mekaniska och elektroniska komponenter. Spindelaggregat utgör kritiska underhållspunkter och kräver regelbunden kontroll av lagerstatus, smörjsystemets prestanda och drivremmarnas spänning där det är tillämpligt. Drift vid höga varvtal utsätter dessa komponenter för betydande slitage över tiden, vilket gör schemalagt underhåll viktigt för att bibehålla mätprecision och förhindra kostsamma haverier.

Vibrationsensorer och mätelektronik kräver periodisk kalibreringsverifiering med certifierade referensstandarder för att säkerställa fortsatt noggrannhet. Miljöfaktorer såsom temperatursvängningar, fuktighetsnivåer och föroreningar kan påverka sensorernas prestanda över tid. Regelbundna rengöringsförfaranden och skyddande åtgärder hjälper till att bibehålla optimal sensorfunktion samt förlänga komponenternas livslängd. Dokumentation av alla underhållsaktiviteter möjliggör trendanalys och optimering av underhållsintervall baserat på faktiska driftsförhållanden och komponenternas prestandahistorik.

Utbildning och operatörskompetens

Effektiv användning av turboladdar- och turbinbalanseringsmaskiner kräver omfattande operatörsutbildning som täcker både teoretiska balanseringsprinciper och praktiska maskinhanteringsförfaranden. Utbildningsprogram bör behandla korrekta metoder för hantering av komponenter, säkerhetsprotokoll samt felsökningsförfaranden för vanliga driftproblem. Att förstå sambandet mellan obalanskaraktärer och vibrationsignaturer gör att operatörer kan identifiera potentiella komponentdefekter utöver enkel obalans.

Pågående utbildningsuppdateringar säkerställer att operatörer håller sig aktuella vad gäller programvaruuppgraderingar, nya balanseringsförfaranden och föränderliga branschstandarder. Många tillverkare erbjuder omfattande utbildningspaket som inkluderar praktisk undervisning, detaljerad dokumentation och pågående teknisk support. Investering i utveckling av operatörskompetens hänger direkt ihop med ökad produktivitet, minskade spillnivåer och förbättrad helhetseffektivitet för utrustningen.

Marknadsledande modeller och tekniker

Högkapacitativa produktionssystem

Produktionsinriktade turboladdarturbinbalanseringsmaskiner, designade för högvolymtillverkning, är utrustade med avancerade automatiseringsfunktioner som maximerar kapaciteten samtidigt som konsekventa kvalitetsstandarder upprätthålls. Dessa system har oftast flera spindelkonfigurationer som möjliggör samtidig balansering av flera komponenter, vilket avsevärt minskar cykeltider i massproduktionstillämpningar. Automatiska laddnings- och urladdningssystem integrerade med transportsystem säkerställer smidig materialflöde genom hela balanseringsprocessen.

Avancerade produktionssystem omfattar funktioner för övervakning av processer i realtid som spårar nyckeltal såsom cykeltid, genomsnittlig avkastning vid första genomgången och total utrustningseffektivitet. Funktioner för statistisk processtyrning identifierar automatiskt trender som kan indikera processdrift eller försämring av utrustning, vilket möjliggör proaktiva underhållsåtgärder innan kvalitetsproblem uppstår. Integration med företagets tillverkningssystem ger omfattande insyn i balanseringsoperationer och deras påverkan på den totala produktionseffektiviteten.

Portabla och flexibla lösningar

Bärbara turbin- och turboförbränningsmaskiner används för specialiserade applikationer där komponenter inte lätt kan transporteras till fasta balanseringsstationer eller där fälttjänstförmåga krävs. Dessa system offrar viss mätuppgift och kapacitet mot ökad rörlighet och flexibilitet i installationen. Moderna bärbara system uppnår mätförmåga tillräcklig för många service- och reparationstillämpningar samtidigt som de erbjuder bekvämligheten med lokala balanseringsmöjligheter.

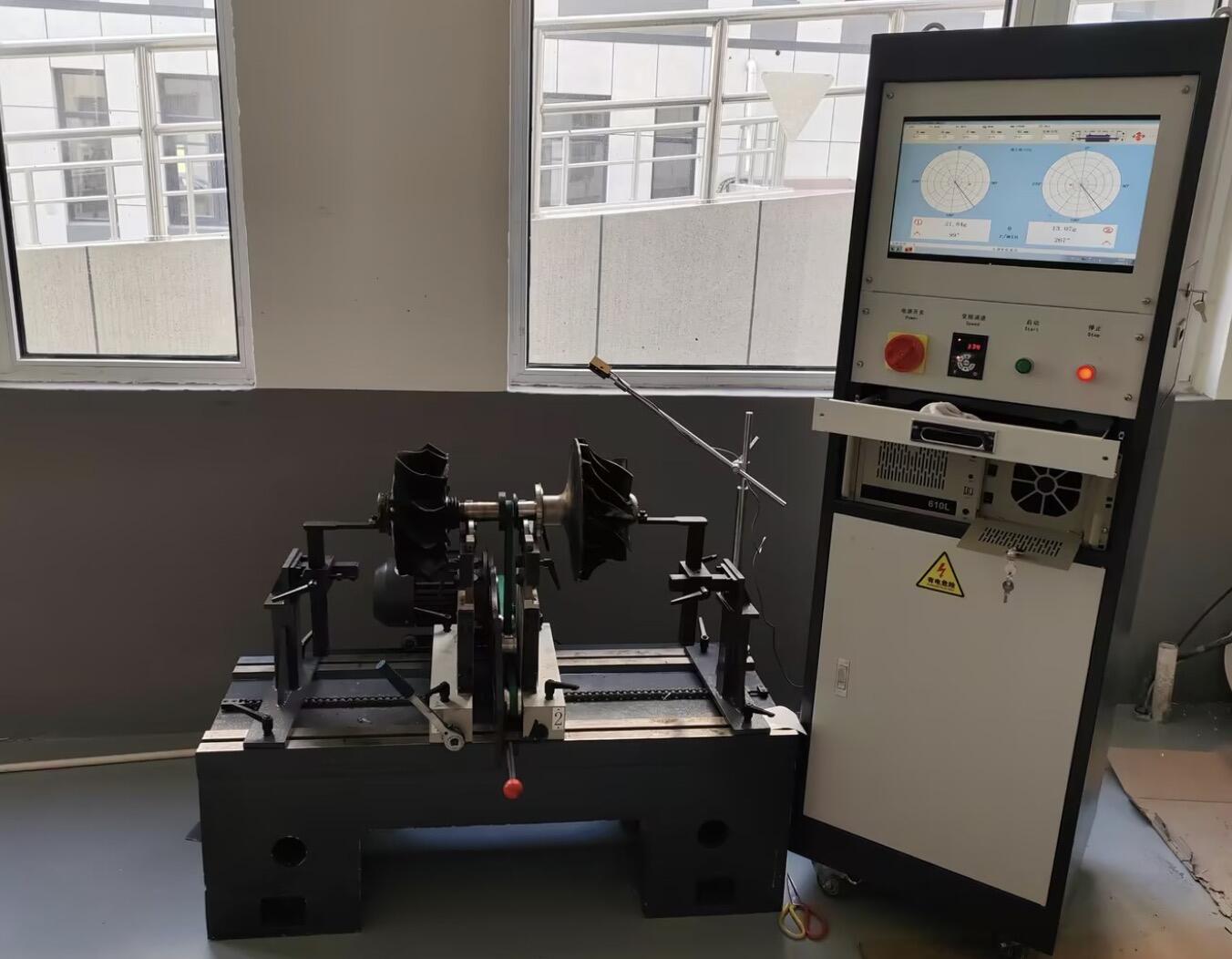

Flexibla balanssystem som är utformade för forsknings- och utvecklingsapplikationer eller produktion i liten skala innefattar modulära designlösningar som kan anpassas till ett brett utbud av komponentstorlekar och konfigurationer. Dessa system har vanligtvis justerbara spindelhöjder, variabla fixturarrangemang och omfattande mätfunktioner som stödjer både rutinmässiga balansoperationer och detaljerad vibrationsanalys för komponentutveckling. Systemens mångsidighet gör dem särskilt värdefulla för organisationer som arbetar med olika turboladdardesigner eller utvecklar nya turboladdarteknologier.

Vanliga frågor

Vilka noggrannhetsnivåer kan moderna turbo-/turbinbalansmaskiner uppnå

Moderna balansmaskiner för turbochargerturbiner kan uppnå mätupprepbarhet inom ±0,05 gram eller bättre för tillverkningsapplikationer, med vissa specialiserade system som når ännu högre precision. Den faktiska noggrannheten beror på faktorer såsom spindelkvalitet, vibrationsisolering, sensorteknik och miljöförhållanden. Premiumsystem har temperaturkompensation och avancerad signalbehandling för att bibehålla konsekvent noggrannhet vid varierande driftsförhållanden.

Hur anpassar dessa maskiner sig till olika turbochargersstorlekar och konfigurationer

Turbofläktbalanseringsmaskiner har vanligtvis modulära fixturssystem med justerbara komponenter som kan anpassas till olika axeldiametrar, lagringsarrangemang och totala monteringsgeometrier. Många system inkluderar snabbväxlingsverktyg som möjliggör snabba omställningar mellan olika turbofläktmodeller. Avancerade system kan ha automatisk fixturanpassning som minskar tid för inställning och eliminerar potentiella operatörsfel vid konfigurationsändringar.

Vilka underhållskrav krävs för optimal maskinprestanda

Regelbunden underhåll av turbochargerturbinbalanseringsmaskiner inkluderar kontroll och smörjning av spindellager, verifiering av vibrationsgivarkalibrering, rengöring av mätytor samt programvaruuppdateringar. Förebyggande underhållsplaner sträcker sig vanligtvis från dagliga rengörings- och inspectionsrutiner till årliga omfattande kalibreringsförfaranden. Korrekt underhållsdokumentation och trendanalys hjälper till att optimera underhållsintervall och identifiera potentiella problem innan de påverkar mätprecisionen eller maskinens tillgänglighet.

Kan dessa maskiner integreras med befintliga system för produktionshantering

Ja, moderna turbo- och turbinbalanseringsmaskiner har oftast omfattande anslutningsalternativ inklusive Ethernet, seriella kommunikationsgränssnitt och industriella fieldbus-protokoll som möjliggör sömlös integration med tillverkningsexekveringssystem, kvalitetsledningssystem och ERP-plattformar. Denna integration möjliggör övervakning i realtid, automatiserad datainsamling och fullständig spårbarhet under hela tillverknings- eller serviceprocessen. Många system stöder även fjärrdiagnostik för förbättrad teknisk support och felsökning.