Endüstriyel makine sektörü, teknolojik gelişmelerle birlikte gelişmeye devam ediyor ve genel dengeleme makineleri hassas imalat işlemlerinin ön saflarında yer almaya devam ediyor. Bu karmaşık sistemler, otomotiv bileşenlerinden havacılık montajlarına kadar çeşitli döner ekipman uygulamalarında optimal performansı sağlamada hayati öneme sahiptir. Dünya çapındaki üretim tesisleri, ürün kalitesini korumak, işletme durma sürelerini azaltmak ve katı endüstri standartlarını karşılamak için güvenilir dengeleme çözümlerine bağımlıdır.

Genel dengeleme makineleri için seçim süreci, kapasite gereksinimleri, doğruluk özellikleri ve çalışma ortamları dahil olmak üzere çok sayıda faktörün dikkatlice değerlendirilmesini gerektirir. Modern tesisler, esneklik, hassasiyet ve uzun vadeli güvenilirlik sunarken aynı zamanda mükemmel bir yatırım getirisi sağlayan ekipmanları arar. Çağdaş dengeleme sistemlerinin temel özelliklerini ve yeteneklerini anlamak, satın alma ekiplerinin operasyonel hedeflerini ve kalite gereksinimlerini destekleyecek bilinçli kararlar almalarını sağlar.

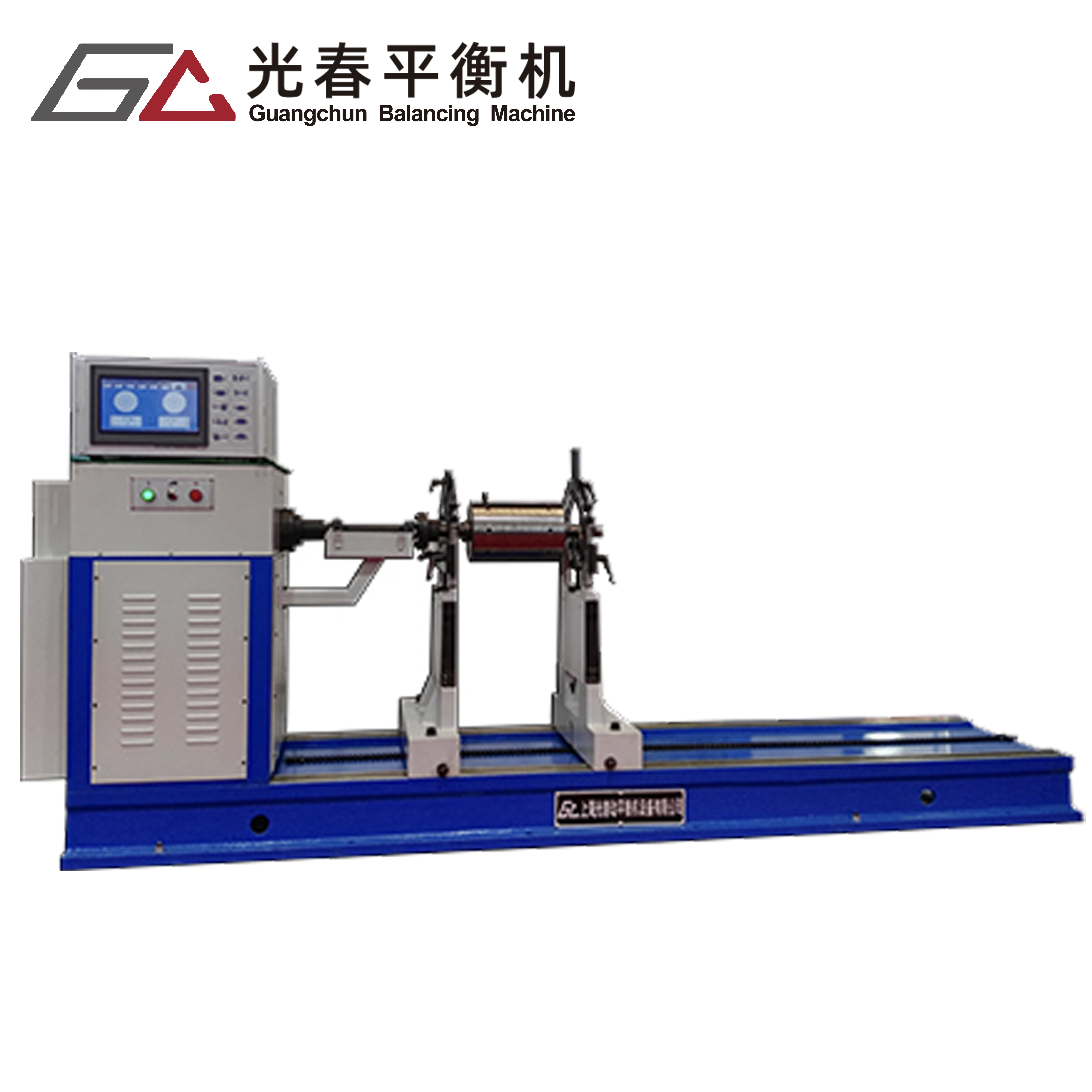

Modern Genel Dengeleme Makinelerinin Temel Özellikleri

İleri Sensör Teknolojisi ve Ölçüm Doğruluğu

Günümüzdeki genel dengeleme makineleri, farklı uygulamalarda olağanüstü ölçüm hassasiyeti sağlayan son teknoloji sensör sistemlerini içerir. Bu sensörler, dönen bileşenlerdeki en küçük dengesizlik durumlarını tespit etmek için gelişmiş piezoelektrik teknolojisini ve karmaşık sinyal işleme algoritmalarını kullanır. Çoklu sensör konfigürasyonlarının entegrasyonu, hem statik hem de dinamik dengesizlik durumlarının kapsamlı analizine olanak tanıyarak iş parçası özelliklerinin eksiksiz bir şekilde değerlendirilmesini sağlar.

Modern sistemlerin ölçüm doğruluğu, genellikle kullanılan makine konfigürasyonuna ve uygulama gereksinimlerine bağlı olarak kilogram başına 0,1 ile 0,01 gmm arasında değişir. Bu düzeydeki hassasiyet, üreticilerin verimli üretim oranlarını korurken katı kalite standartlarına ulaşmalarını sağlar. Gelişmiş kalibrasyon prosedürleri ve otomatik telafi özellikleri, ölçüm güvenilirliğini daha da artırarak operatöre bağımlılığı azaltır ve olası insan hatalarını en aza indirir.

Çok Yönlü İş Parçası Tutma Sistemleri

İş parçalarının esnek bir şekilde kabul edilebilmesi, yüksek kaliteli genel dengeleme makinelerinin kritik bir avantajıdır. Modern sistemler, çeşitli bileşen geometrilerini ve ağırlık aralıklarını karşılayabilen ayarlanabilir destek yapıları, değişken hızlı tahrikler ve uyarlanabilir takımlama konfigürasyonlarına sahiptir. Bu yetenekler, tesislerin tek bir dengeleme sistemi kullanarak birden fazla ürün hattını işleyebilmesine olanak tanıyarak ekipman kullanım oranını ve operasyonel verimliliği maksimize eder.

Otomatik yükleme ve boşaltma mekanizmaları, döngü sürelerini azaltarak ve manuel müdahale gereksinimini en aza indirerek operasyonel verimliliği artırır. Pnömatik ve servo sürüşlü pozisyonlama sistemleri, tutarlı iş parçası yerleştirilmesini sağlarken operatör güvenlik standartlarını korur. Mevcut üretim hattı otomasyon sistemleriyle entegrasyon, sorunsuz iş akışı yönetimi ve genel üretim verimliliğinin artırılmasına olanak tanır.

Performans Özellikleri ve Kapasite Değerlendirmeleri

Ağırlık ve Boyut Aralığı Kapasitesi

Genel dengeleme makinelerinin kapasite özellikleri, amaçlanan uygulamalara ve hedef pazar segmentlerine göre önemli ölçüde değişir. Giriş seviyesi sistemler genellikle 0,1 ile 50 kilogram arasında ağırlıkları taşıyabilirken, ağır hizmet tipi endüstriyel modeller 1000 kilogramı aşan iş parçalarını taşıyabilir. Çap kapasiteleri birkaç santimetrelik küçük hassas bileşenlerden birkaç metre çapa sahip büyük montajlara kadar uzanır.

Uygun kapasite özelliklerinin seçilmesi, mevcut ve öngörülen gelecekteki üretim ihtiyaçlarının dikkatli bir şekilde analiz edilmesini gerektirir. Ekipmanın kapasitesinin üzerine çıkılması, gereksiz sermaye harcamalarına ve küçük bileşenler için ölçüm doğruluğunun azalmasına neden olabilirken, kapasitenin altına inilmesi operasyonel esnekliği ve büyüme potansiyelini sınırlar. Deneyimli üreticiler genellikle gelecekteki ürün gelişmelerini ve beklenmeyen gereksinimleri karşılayabilmek için %20-30 kapasite payı olan sistemlerin seçilmesini önerir.

Hız Aralığı ve Dinamik Performans

Çalışma hız aralıkları, başka bir kritik özellik olarak genel dengeleme makineleri , çünkü farklı uygulamalar, ölçüm doğruluğunu en üst düzeye çıkarmak için belirli dönme hızları gerektirir. Genellikle 100 ila 1000 RPM aralığında olan düşük hız uygulamaları, yapısal sınırlamalar nedeniyle yüksek hızda çalışma imkânı olmayan büyük ve ağır bileşenler için uygundur. 3000 ile 10000 RPM arasında çalışan yüksek hızlı konfigürasyonlar ise daha küçük bileşenlerin ve dinamik dengesizlik durumlarının hassas bir şekilde ölçülmesini mümkün kılar.

Değişken frekans sürücü sistemleri, ölçüm tekrarlanabilirliğini garanti ederek hassas hız kontrolü ve yumuşak ivmelenme profilleri sunar ve böylece ekipmanın kullanım ömrünü uzatır. İleri düzey titreşim izolasyon sistemleri, dış etkileri en aza indirger ve tüm hız aralığında ölçüm doğruluğunu korur. Bu özellikler, zorlu endüstriyel ortamlarda genel sistem performansına ve ölçüm güvenilirliğine önemli ölçüde katkı sağlar.

Teknoloji Entegrasyonu ve Yazılım Özellikleri

Dijital Kontrol Sistemleri ve Kullanıcı Arayüzleri

Modern genel dengeleme makineleri, işlem prosedürlerini kolaylaştıran ve ölçüm yeteneklerini artıran gelişmiş dijital kontrol sistemlerine sahiptir. Sezgisel dokunmatik ekran arayüzleri, operatörlere gerçek zamanlı geri bildirim, kapsamlı veri görselleştirme ve basitleştirilmiş kontrol fonksiyonları sunar. Bu sistemler genellikle yaygın uygulamalar için önceden programlanmış dengeleme prosedürlerini içerir ve böylece kurulum süresini azaltır ve operatör eğitim gereksinimlerini en aza indirir.

Gelişmiş yazılım paketleri, kapsamlı veri kaydı özelliklerini, istatistiksel süreç kontrolünü ve detaylı raporlama fonksiyonlarını sunar. Kurumsal kaynak planlama sistemleriyle entegrasyon, kesintisiz veri akışını sağlar ve kalite yönetimi girişimlerini destekler. Bulut tabanlı bağlantı seçenekleri, uzaktan izleme imkanı ve operasyonel güvenilirliği artırarak plansız duruş sürelerini azaltan tahmine dayalı bakım özelliklerini sağlar.

Kalite Yönetimi ve İzlenebilirlik Özellikleri

Kapsamlı kalite yönetimi özellikleri, temel ölçüm sistemlerinden daha üstün genel dengeleme makinelerini ayırt eder. Gelişmiş yazılım platformları, iş parçası kimliklendirme, ölçüm sonuçları, düzeltme prosedürleri ve operatör bilgileri dahil olmak üzere tam izlenebilirlik fonksiyonları sunar. Bu özellikler, ISO sertifikasyon gereksinimlerini destekler ve müşteri spesifikasyonları veya mevzuat standartları gerektirdiğinde ayrıntılı kalite denetimlerine olanak tanır.

İstatistiksel süreç kontrol modülleri, ölçüm trendlerini analiz eder, potansiyel kalite sorunlarını belirler ve proaktif bakım faaliyetleri için erken uyarı göstergeleri sağlar. Otomatik kabul kriterleri değerlendirmesi, tutarlı kalite standartlarının korunmasını sağlarken operatör karar verme yükünü azaltır. Barkod ve RFID sistemleriyle entegrasyon, otomatik iş parçası tanımlamasına olanak tanıyarak veri girişi hatalarının önüne geçer.

Kurulum Gereksinimleri ve Operasyonel Hususlar

Temel ve Çevresel Özellikler

Genel dengeleme makinelerinin uygun şekilde montajı, temel gereksinimlerine ve çevresel koşullara dikkatli bir şekilde dikkat etmeyi gerektirir. Titreşim izolasyon sistemleri, ekipmanın ağırlığını ve çalışma kuvvetlerini taşıyabilecek şekilde sağlam, düzgün temellerin betonarme veya çelik yapılardan inşa edilmesini gerektirir. Temel özellikleri genellikle makine taban boyutlarının 1,5 ila 2 katı kalınlıkta olmasını ve ekipmanın güvenli montajı için uygun ankraj cıvatası konfigürasyonlarını gerektirir.

Sıcaklık stabilitesi, nem kontrolü ve titreşim izolasyonu gibi çevresel faktörler ölçüm doğruluğunu ve ekipman ömrünü önemli ölçüde etkiler. İklimlendirilmiş tesisler, hassas elektronik bileşenleri sıcaklık dalgalanmalarından korurken tutarlı çalışma koşullarını sürdürür. Uygun elektrik topraklaması ve elektromanyetik girişim ekranlaması, yoğun elektrikli ekipmanlar ve yüksek frekanslı girişim kaynaklarının bulunduğu endüstriyel ortamlarda güvenilir çalışmayı sağlar.

Bakım Gereksinimleri ve Servis Hususları

Genel dengeleme makineleri için rutin bakım işlemleri, periyodik kalibrasyon doğrulaması, sensör temizliği, mekanik bileşenlerin kontrolü ve yazılım güncellemelerini içerir. Önleyici bakım programları genellikle günlük operasyon kontrolleri, haftalık temizlik işlemleri, aylık kalibrasyon doğrulaması ve yıllık kapsamlı muayeneleri önerir. Üretici tarafından önerilen bakım protokollerine uymak, tutarlı performansı sağlar ve ekipmanın kullanım ömrünü önemli ölçüde uzatır.

Servis desteği uygunluğu, özellikle çoklu vardiya veya sürekli üretim programlarında çalışan tesisler için ekipman seçiminde kritik bir faktördür. Uzaktan teşhis imkanı, hızlandırılmış yedek parça teslimatı ve saha teknik desteği içeren kapsamlı servis anlaşmaları, olası durma sürelerinin etkisini en aza indirir. Bakım personeli için eğitim programları, iç yetenek gelişimine olanak tanır ve rutin bakım faaliyetleri için dış servis sağlayıcılara bağımlılığı azaltır.

Maliyet Analizi ve Yatırım Getirisi

İlk Yatırım ve Toplam Sahiplik Maliyeti

Genel dengeleme makineleri için başlangıç yatırımı, kapasite gereksinimlerine, doğruluk özelliklerine ve dahil edilen fonksiyonlara göre önemli ölçüde değişiklik gösterir. Küçük ölçekli operasyonlara uygun giriş seviyesi sistemler genellikle 50.000 ila 150.000 ABD doları arasında iken, yüksek kapasiteli endüstriyel sistemler kurulum ve devreye alma maliyetleriyle birlikte 500.000 ABD dolarını aşabilir. Temel hazırlık, elektrik tesisatı ve operatör eğitimi gibi ek masraflar toplam proje bütçesine dahil edilmelidir.

Sahip olma maliyetinin toplam hesaplamaları, bakım maliyetleri, kalibrasyon gereksinimleri ve olası verimlilik iyileştirmeleri dahil olmak üzere devam eden işletme giderlerini dikkate almalıdır. Sistem boyutuna bağlı olarak tipik olarak 5 ile 25 kilowatt arasında değişen enerji tüketimi, işçilik tasarrufları ve kalite iyileştirmelerine kıyasla küçük bir işletme gideri temsil eder. Kapsamlı finansal analiz, hurda oranlarındaki azalmaya, üretim verimliliğindeki gelişmeye ve ürün kalitesi ölçümlerindeki artışa dayanarak geri ödeme sürelerini değerlendirmelidir.

Verimlilik Avantajları ve Kalite İyileştirmeleri

Modern genel dengeleme makinelerinin uygulanması, döngü sürelerinin azaltılması, otomatik işletim prosedürleri ve gelişmiş ölçüm doğruluğu sayesinde önemli ölçüde verimlilik artışı sağlar. Otomatik düzeltme hesaplamaları, manuel hesaplama ihtiyacını ortadan kaldırırken operatör hatalarının olasılığını da azaltır. Üretim yönetim sistemleriyle entegrasyon, üretim süreçlerinin gerçek zamanlı izlenmesini ve optimizasyonunu mümkün kılar.

Hassas dengeleme prosedürleriyle elde edilen kalite iyileştirmeleri, genel müşteri memnuniyetine ve garanti maliyetlerinin azaltılmasına önemli ölçüde katkıda bulunur. Dengelemeli bileşenlerdeki düşük titreşim seviyeleri, kullanım ömrünü uzatır, performans özelliklerini geliştirir ve son kullanımdaki uygulamalarda bakım gereksinimlerini en aza indirir. Bu faydalar, genellikle daha iyi müşteri ilişkileri ve azaltılmış saha servis maliyetleri aracılığıyla ekipman yatırımlarını haklı çıkarır.

Doğru Genel Dengeleme Makinesini Seçmek

Uygulamaya Özel Gereksinim Değerlendirmesi

Genel dengeleme makinelerinin başarılı bir şekilde seçilmesi, özel uygulama gereksinimlerinin, üretim hacimlerinin ve kalite spesifikasyonlarının kapsamlı analizini gerektirir. Farklı endüstriler, yüksek hızlı çalışma kabiliyeti gerektiren otomotiv krank milleri, olağanüstü hassasiyet isteyen havacılık bileşenleri ve otomatik işleme sistemleri gerektiren elektrik motoru rotorları gibi benzersiz zorluklar sunar. Bu gereksinimlerin anlaşılması, performansı ve yatırım getirisini optimize edecek şekilde ekipman seçimine yönelik bilinçli karar verilmesini sağlar.

Tecrübeli uygulama mühendisleriyle yapılan danışmanlık görüşmeleri, ekipman kapasiteleri ve olası uygulama zorlukları hakkında değerli içgörüler sağlar. Demo fırsatları, temsili iş parçaları kullanılarak gerçekçi çalışma koşulları altında gerçek performans özelliklerinin değerlendirilmesine olanak tanır. Bu değerlendirmeler, satın alma kararı verilmeden önce olası sorunların belirlenmesine ve ekipmanın uygunluğunun doğrulanmasına yardımcı olur.

Satıcı Seçimi ve Destek Kapasiteleri

Genel dengeleme makineleri için uygun tedarikçiyi seçerken teknik uzmanlık, hizmet kabiliyeti ve uzun vadeli destek taahhütleri değerlendirilmelidir. Geniş uygulama deneyimine sahip kurumsal üreticiler genellikle üstün teknik destek ve kanıtlanmış güvenilirlik kayıtları sunarlar. Yerel hizmet erişilebilirliği, ekipman arızaları veya rutin bakım faaliyetleri sırasında tepki sürelerini azaltır ve olası durma sürelerinin etkisini en aza indirir.

Kapsamlı garanti kapsamı ve servis sözleşmeleri, öngörülebilir bakım maliyetleri ve garanti altına alınmış performans seviyeleri yoluyla ek değer sağlar. Operatörler ve bakım personeli için eğitim programları, doğru operasyon prosedürleriyle ekipmanın optimal kullanımını sağlar ve hizmet ömrünü uzatır. Yazılım güncellemeleri ve uygulama desteği içeren sürekli teknik destek, ekipmanın kullanım ömrü boyunca kapasitesini korur.

Yakın Gelecek ve Teknolojik Gelişmeler

Endüstri 4.0 Entegrasyonu ve Akıllı Üretim

Genel dengeleme makinelerinin evrimi, yapay zeka, makine öğrenimi ve gelişmiş veri analitiği gibi Endüstri 4.0 teknolojilerinin artan entegrasyonuyla devam etmektedir. Bu yetenekler, tahmine dayalı bakım planlamasına, otomatik kalite optimizasyonuna ve kapsamlı üretim izlemeye olanak tanır. Akıllı imalat girişimleri, dengeleme süreçlerini optimize etmek ve genel operasyonel verimliliği artırmak için gerçek zamanlı veri toplama ve analizden yararlanır.

Nesnelerin İnterneti bağlantısı, kapsamlı üretim analizi için uzaktan izleme özelliklerini ve bulut tabanlı veri depolamayı mümkün kılar. Gelişmiş analitik platformlar, optimizasyon fırsatlarını belirler ve performansın iyileştirilmesi için öneriler sunar. Bu gelişmeler, dengeleme teknolojisinin gelecekteki yönünü temsil eder ve imalat operasyonlarında erken benimseyenlere önemli rekabet avantajları sunar.

Yeni Çıkan Teknolojiler ve Yenilik Fırsatları

Sensör teknolojisinde, sinyal işlemede ve otomasyon sistemlerinde devam eden teknolojik gelişmeler, genel dengeleme makinelerinin yeteneklerinde daha da iyileşmeler sağlama vaadini taşımaktadır. Artırılmış ölçüm doğruluğu, azaltılmış çevrim süreleri ve geliştirilmiş otomasyon seviyeleri, çeşitli üretim uygulamalarında verimlilik artışı sağlamaya devam edecektir. Robotik sistemlerle ve otomatik malzeme taşıma ekipmanlarıyla entegrasyon, kapsamlı üretim hattı optimizasyonu için önemli büyüme fırsatları sunmaktadır.

Enerji verimliliğinde iyileştirmeler ve malzeme israfının azaltılması gibi sürdürülebilirlik hususları, toplam işletme maliyetlerinin düşürülmesine ve çevresel sorumluluğa katkıda bulunur. İleri malzemeler ve üretim teknikleri, daha hassas, dayanıklı ekipman bileşenlerinin üretilmesini sağlayarak bakım gereksinimlerini azaltır ve kullanım ömrünü uzatır. Bu yenilikler, imalathaneler için uzun vadeli maliyet azaltmalarını ve operasyonel verimlilik artışlarını desteklemektedir.

SSS

Otomotiv uygulamaları için genel dengeleme makineleri seçilirken dikkate alınması gereken faktörler nelerdir

Otomotiv uygulamaları, krank milleri ve volanlar için yüksek devirde çalışma, yüksek hacimli üretim için otomatik taşıma sistemleri ve kalite standartlarına uyum için hassas ölçüm doğruluğu gibi özel yeteneklere sahip genel dengeleme makineleri gerektirir. 5 ila 200 kilogram arasında değişen taşıma kapasitesi, dakikada 5000 devire kadar çıkan hız kapasitesi ve mevcut üretim hattı otomasyon sistemleriyle entegrasyonu göz önünde bulundurarak en iyi verimlilik sağlanabilir.

Genel dengeleme makineleri ne sıklıkla kalibrasyon ve bakım gerektirir

Genel dengeleme makineleri tipik olarak günlük operasyon kontrolleri, haftalık temizlik prosedürleri, sertifikalı referans standartlar kullanılarak aylık kalibrasyon doğrulaması ve sensör kalibrasyonunu ve mekanik bileşen değerlendirmesini içeren kapsamlı yıllık muayeneler gerektirir. Gerçek gereksinimler çalışma koşullarına, üretim hacmine ve üretici özelliklerine göre değişebilir. Düzenli bakım, tutarlı doğruluğu sağlar ve ekipmanın kullanım ömrünü önemli ölçüde uzatır.

Modern genel dengelema makinelerinin tipik doğruluk aralığı nedir

Modern genel dengeleme makineleri, standart endüstriyel uygulamalar için 0,1 gmm/kg'dan, olağanüstü doğruluk gerektiren hassas uygulamalar için 0,01 gmm/kg'ya kadar ölçüm doğruluğu sağlar. Gerçek doğruluk, makine tasarımı, sensör teknolojisi, çalışma ortamı ve iş parçası özellikleri dahil olmak üzere çeşitli faktörlere bağlıdır. Daha yüksek doğruluk seviyeleri genellikle daha gelişmiş ekipman ve kontrollü çalışma koşulları gerektirir.

Genel dengeleme makineleri mevcut üretim yönetim sistemleriyle entegre edilebilir mi

Evet, modern genel dengeleme makineleri, kurumsal kaynak planlama sistemleri, kalite yönetimi yazılımları ve üretim izleme platformları ile entegrasyonu sağlayan Ethernet, USB ve kablosuz arayüzler dahil olmak üzere kapsamlı bağlantı seçeneklerine sahiptir. Bu entegrasyon, gerçek zamanlı veri toplama, otomatik raporlama özellikleri ve kalite yönetimi girişimlerini destekleyen ve operasyonel verimlilik iyileştirmelerini sağlayan kapsamlı izlenebilirlik işlevleri sunar.

İçindekiler

- Modern Genel Dengeleme Makinelerinin Temel Özellikleri

- Performans Özellikleri ve Kapasite Değerlendirmeleri

- Teknoloji Entegrasyonu ve Yazılım Özellikleri

- Kurulum Gereksinimleri ve Operasyonel Hususlar

- Maliyet Analizi ve Yatırım Getirisi

- Doğru Genel Dengeleme Makinesini Seçmek

- Yakın Gelecek ve Teknolojik Gelişmeler

-

SSS

- Otomotiv uygulamaları için genel dengeleme makineleri seçilirken dikkate alınması gereken faktörler nelerdir

- Genel dengeleme makineleri ne sıklıkla kalibrasyon ve bakım gerektirir

- Modern genel dengelema makinelerinin tipik doğruluk aralığı nedir

- Genel dengeleme makineleri mevcut üretim yönetim sistemleriyle entegre edilebilir mi