Съвременните автомобилни и промишлени приложения изискват прецизни характеристики от системите с турбокомпресор, където машините за балансиране на турбини на турбокомпресор играят ключова роля за осигуряване на оптимална работа. Тези специализирани машини революционизираха начина, по който производителите подходят към контрола на качеството при производството на турбокомпресори, осигурявайки ненадмината прецизност при откриването и коригирането на дисбаланс, който може да доведе до ранно повреждане на компоненти, намалена ефективност и скъпи ремонти.

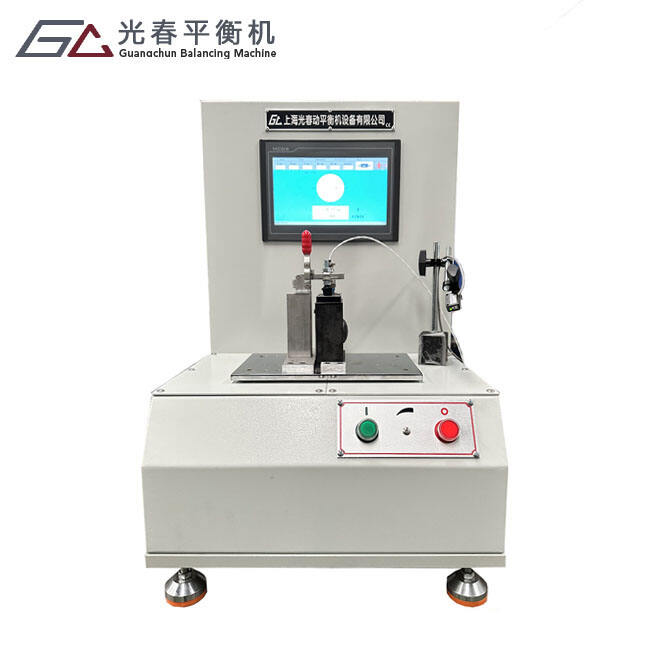

Софистицираната технология зад машините за балансиране на турбокомпресорни турбини представлява десетилетия от инженерни постижения, включващи напреднали сензори, възможности за цифрова обработка и автоматизирани системи за корекция. Тези машини решават основното предизвикателство за поддържане на перфектно ротационно балансиране при високоскоростни агрегати на турбокомпресори, където дори микроскопични дисбаланси могат да причинят разрушителни вибрации при работни скорости над 200 000 оборота в минута. Разбирането на принципите и приложенията на тези балансови системи е от съществено значение за производители на автомобили, ремонтни центрове и екипи за промишлено поддръжване.

Разбиране на изискванията за балансиране на турбокомпресора

Критични параметри за балансиране

Системите за турбополепване работят в екстремни условия, които изискват изключителна прецизност при баланса на компонентите. Въртящият се агрегат, състоящ се от турбинно колело, вал и компресорно колело, трябва да запази идеално динамично равновесие, за да се предотвратят разрушителни вибрации. Машините за балансиране на турбини за турбополепватели измерват остатъчния дисбаланс с изключителна точност, като обикновено засичат отклонения от едва 0,1 грам при определени радиуси.

Изискванията за качество на баланса на компонентите на турбополепвателите следват международни стандарти, като повечето приложения изискват клас G2.5 или по-добър според спецификациите на ISO 1940. Това строго изискване произлиза от скоростите на работа, при които центробежните сили увеличават експоненциално дори и най-малките дисбаланси. Професионалните машини за балансиране на турбини за турбополепватели могат да постигнат тези високи изисквания чрез напреднали алгоритми за измерване и възможности за прецизна корекция.

Влияние на дисбаланса върху производителността

Небалансираните турбокомпресорни агрегати предизвикват низ от проблеми в цялата система, започвайки с напрежение в лагерите и продължавайки към изхабяване на уплътненията, изтичане на масло и в крайна сметка пълно унищожаване на компонентите. Високочестотните вибрации, генерирани от неуравновесени ротори, могат да резонират през системата за монтаж на двигателя, причинявайки шум, вибрации и дискомфорт, които засягат комфортността и надеждността на превозното средство.

Съвременните машини за балансиране на турбини на турбокомпресори решават тези проблеми, като осигуряват комплексен анализ както на статични, така и на динамични състояния на дисбаланс. Статичният дисбаланс възниква, когато центърът на тежестта не съвпада с оста на въртене, докато динамичният дисбаланс включва неравномерно разпределение на масата по дължината на ротора. За коригиране на двете състояния е необходима прецизна корекция с помощта на специализирано оборудване, способно да определи коригиращите тегла и техните оптимални позиции.

Технология и конструктивни характеристики

Сензорни системи и точност на измерване

Съвременните балансировъчни машини за турбокомпресорни турбини използват сложни вибрационни сензори и датчици за преместване, за да засичат минимални отклонения в движението на ротора. Пьезоелектрически акселерометри регистрират вибрационни сигнатури с изключителна чувствителност, докато лазерни датчици за преместване осигуряват измервания без контакт за приложения, изискващи най-висока прецизност. Тези сензори работят в съчетание с напреднали системи за обработка на сигнали, които филтрират шума и извличат значима информация за баланса.

Точността на измерване на балансиращи машини за турбокомпресорни турбини от професионален клас обикновено надхвърля значително изискванията на индустрията, осигурявайки надеждни резултати при различни работни условия. Алгоритми за цифрова обработка на сигнали компенсират въздействието на околната среда, еластичността на машината и вариациите в свързването, които биха могли да наруши цялостта на измерванията. Тази технологична прецизност позволява на операторите да постигат възпроизводими резултати с минимално обучение и време за настройка.

Приводни системи и оперативна гъвкавост

Съвременните системи за балансиране включват различни приводни механизми, за да отговарят на различни конфигурации на турбокомпресори и изисквания за тестване. Системи с ремъчен привод осигуряват плавно ускорение и отлично регулиране на скоростта, докато конфигурациите със собствен привод позволяват тестване при реални работни скорости, използвайки аеродинамичните сили на турбокомпресора. машини за балансиране на турбини на турбокомпресори с възможности за самостоятелно движение предлагат уникални предимства за приложения, изискващи тестване при максимални работни скорости.

Системи за променливо регулиране на скоростта позволяват задълбочен анализ в целия работен диапазон, като идентифицират критични резонансни скорости и осигуряват качествено балансиране при всички съответстващи честоти. Тези напреднали задвижващи системи включват защитни функции като защита от препрегане, аварийно спиране и предпазни екрани, за да се предпазят операторите и оборудването по време на високоскоростни тестове.

Приложения и промишлени ползи

Контрол на качеството при производството

В производствени условия машини за балансиране на турбокомпресорни турбини служат като ключови точки за контрол на качеството, като потвърждават, че всеки сглобен агрегат отговаря на строгите спецификации за балансиране преди доставка. Автоматизирани системи могат да обработват стотици единици на ден, като запазват постоянна точност и изисквания за документация. Интеграцията с системи за управление на производството осигурява мониторинг на качеството в реално време и статистически контрол на процеса.

Икономическите ползи от прилагането на всеобхватни балансиращи протоколи отиват много по-далеч от непосредствените разходи за производство. Правилно балансирани турбокомпресори имат значително по-дълъг експлоатационен живот, намалят се гаранционните претенции и се подобрява удовлетворението на клиентите. Производствени цехове, използващи напреднали машини за балансиране на турбини на турбокомпресори, отбелязват значително намаляване на повредите в експлоатация и свързаните с тях сервизни разходи.

Операции по ремонт и възстановяване

Сервизни центрове и цехове за възстановяване силно разчитат на машини за балансиране на турбини на турбокомпресори, за да възстановяват използваните компоненти до оригиналните спецификации. Процесът на възстановяване често включва замяна на износени лагери, уплътнения и други компоненти, които могат да повлияят на динамичното балансиране. Професионалното балансиращо оборудване осигурява възстановени турбокомпресори с производителност, еквивалентна на нови единици.

Диагностичните възможности на съвременните системи за балансиране помагат на техниците да идентифицират основните причини за повреди, което позволява по-ефективни стратегии за ремонт и подобряване на информираността на клиентите. Подробните отчети за балансиране осигуряват документация за претенции по гаранция и помагат при установяване на интервали за поддръжка въз основа на реалните условия на експлоатация, а не според произволни графици по време или изминати километри.

Критерии за избор и спецификации

Изисквания за капацитет и размер

Изборът на подходящи машини за балансиране на турбокомпресорни турбини изисква внимателно разглеждане на целевия обхват на приложение, включително максимално тегло на ротора, диаметър и изисквания за скорост. Автомобилните турбокомпресори обикновено тежат между 1 и 20 килограма, докато за индустриални и морски приложения може да се изисква оборудване, способно да обработва значително по-големи сглобки. Работното пространство на машината трябва да позволява работа с най-дългите ротори, очаквани в конкретното приложение.

Скоростният обхват представлява още една ключова спецификация, тъй като различните конструкции на турбокомпресори работят в значително различни скоростни диапазони. Прилаганията за леки автомобили обикновено изискват възможности за тестване до 250 000 оборота в минута, докато някои специализирани приложения могат да изискват още по-високи скорости. Професионалните машини за балансиране на турбини на турбокомпресори трябва да осигуряват достатъчен скоростен диапазон с подходящи предпазни граници и съответни защитни мерки.

Стандарти за точност и повтаряемост

Точността на измерването на дисбаланса директно влияе върху качеството на готовата продукция и ефективността на корекционните процедури. Уредите за балансиране на турбини на турбокомпресори с водещи позиции в индустрията постигат несигурност на измерване под 5% от действителния дисбаланс, което позволява прецизна корекция дори за компоненти, изискващи най-високи класове баланс. Спецификациите за повтаряемост гарантират последователни резултати при различни оператори и серийни проверки.

Процедурите за калибриране и изискванията за проследимост варират в зависимост от индустрията и приложението, като производителите на аерокосмическа и медицинска техника обикновено изискват по-строга документация в сравнение с автомобилната индустрия. Съвременните системи за балансиране включват автоматизирани процедури за проверка на калибрирането и водят подробни истории на измерванията с цел осигуряване на качеството.

Разглеждане на поддръжка и операции

Требования за рутинно обслужване

Правилното поддържане на машините за балансиране на турбокомпресорни турбини гарантира тяхната точност и надеждност през целия експлоатационен срок. Регулярната проверка на калибрирането с използване на сертифицирани тестови ротори потвърждава цялостността на измервателната система и съответствието със съответните стандарти. Механичните компоненти, като предавателни ремъци, лагери и муфтови системи, изискват периодична проверка и смяна според препоръките на производителя.

Околният фактор оказва значително влияние върху производителността на машините за балансиране, по-специално температурните колебания, вибрационната изолация и качеството на въздуха. Климатично контролираните среди за инсталиране осигуряват оптимални условия за прецизни измервания, докато правилно проектираната основа минимизира въздействието на външни вибрации. Редовното почистване на оптични компоненти и повърхности на сензори поддържа точността на измерванията и предотвратява грешки, свързани с замърсяване.

Обучение и протоколи за безопасност

Безопасната експлоатация на машини за балансиране на турбокомпресорни турбини изисква задълбочено обучение, обхващащо както работата с оборудването, така и процедурите за работа с ротори. Тестването при високи обороти включва значителна съхранена енергия, която може да причини сериозни наранявания, ако не се спазват протоколите за безопасност. Трябва да се разбират и последователно прилагат подходящи системи за съдържане, процедури за аварийно изключване и изисквания за предпазни средства за индивидуална защита.

Сертификационните програми, предлагани от производителите на оборудване, осигуряват структурирана учебна програма, обхващаща теория, работа и процедури за отстраняване на неизправности. Напредналите курсове засягат специализирани приложения, процедури за поддръжка и интеграция със системи за управление на качеството. Постоянното обучение гарантира операторите да остават актуални с развитието на технологиите и най-добрите практики в индустрията.

Бъдещи тенденции и технологични постижения

Автоматизация и интеграция в Индустрия 4.0

Развитието на машини за балансиране на турбокомпресорни турбини продължава към по-голяма автоматизация и интеграция с информационни системи за производство. Алгоритми на изкуствен интелект оптимизират стратегиите за корекции, намалявайки времето на цикъла и отпадъците от материали, като едновременно подобряват качеството на балансирането. Системи за предиктивна поддръжка следят състоянието на оборудването и планират сервизни интервенции, преди проблемите да повлияят на производството.

Платформите за управление на данни в облака осигуряват дистанционен мониторинг, анализ на производителността и съвместно отстраняване на неизправности в множество обекти. Тези системи агрегират оперативни данни, за да идентифицират тенденции, оптимизират процесите и разработват подобрени стратегии за балансиране. Интеграцията със системи за планиране на ресурси на предприятието опростява управлението на работните процеси и контрола на инвентаризацията за консумативи и резервни части за балансиране.

Подобрени измервателни възможности

Съвременните сензорни технологии продължават да разширяват възможностите на машините за балансиране на турбокомпресорни турбини, като позволяват по-задълбочен анализ на поведението на роторите и взаимодействията в системата. Възможностите за балансиране в няколко равнини отговарят на сложни геометрии на ротори с разпределени масови характеристики, докато системите за реално време осигуряват непрекъснат обратен контрол по време на корекционни процедури.

Новите технологии, като моделиране с цифров двойник и интерфейси за виртуална реалност, обещават да революционизират начина, по който операторите взаимодействат с балансиращите системи. Тези иновации ще осигурят по-интуитивна експлоатация, подобрени обучения и възможности за отстраняване на неизправности. Продължаващото миниатюризиране на сензорните технологии ще позволи вграждането на системи за наблюдение директно в турбокомпресорите, осигурявайки обратна връзка за баланса в реално време по време на действителната експлоатация.

ЧЗВ

Какви фактори определят изискванията за точност на машините за балансиране на турбини на турбокомпресори

Изискванията за точност на уредите за балансиране на турбини на турбокомпресори зависят основно от предвиденото приложение, диапазона на работната скорост и стандартите за качество. Приложенията в автомобилната индустрия обикновено изискват несигурност на измерване под 5% от действителния дисбаланс, докато приложенията в аерокосмическата и медицинската индустрия могат да изискват още по-висока прецизност. Спецификацията за клас на баланс, обикновено дефинирана според стандарти ISO 1940, директно влияе върху необходимата точност на измерване и възможностите за корекция.

Какви са ползите от възможностите за самостоятелно балансиране при тестването на турбокомпресори

Собствено задвижваните балансиращи системи позволяват тестване при реални работни скорости, използвайки аеродинамичните сили на турбокомпресора, като по този начин се елиминират възможните ефекти от свръзката и грешки при измерването, свързани с външни задвижващи системи. Тази възможност осигурява проверка на качеството на баланса при условия, които възпроизвеждат максимално близко реалната експлоатационна среда, предоставяйки по-представителни резултати и идентифициране на потенциални проблеми, които може да не се появят при конвенционални методи за тестване.

Какви интервали за поддръжка се препоръчват за професионално балансиращо оборудване

Интервалите за поддръжка на машини за балансиране на турбокомпресорни турбини варират в зависимост от интензивността на използване и работната среда, но повечето производители препоръчват проверка на калибрирането на всеки 30 дни за производствени условия и на три месеца за приложения със спорадично използване. Механични компоненти като предавателни ремъци и лагери обикновено изискват проверка на всеки 500 работни часа, като интервалите за подмяна се определят от действителното състояние и спецификациите на производителя. Системите за наблюдение на околната среда трябва да се проверяват седмично, за да се осигурят оптимални условия за измерване.

Могат ли съществуващите балансирани машини да бъдат модернизирани, за да отговарят на съвременните изисквания за турбокомпресори

Много съществуващи системи за балансиране могат да бъдат модернизирани със съвременна електроника, софтуер и сензорни комплекти, за да отговарят на текущите изисквания за балансиране на турбокомпресори. Въпреки това, възможностите за модернизация са ограничени от механичните възможности на оригиналната машина, по-специално максималната скорост и структурната остойчивост. Професионална оценка от квалифицирани сервизни техници може да определи целесъобразността и икономическата изгода от модернизация спрямо закупуването на ново оборудване, проектирано специално за приложения на машини за балансиране на турбокомпресори.

Съдържание

- Разбиране на изискванията за балансиране на турбокомпресора

- Технология и конструктивни характеристики

- Приложения и промишлени ползи

- Критерии за избор и спецификации

- Разглеждане на поддръжка и операции

- Бъдещи тенденции и технологични постижения

-

ЧЗВ

- Какви фактори определят изискванията за точност на машините за балансиране на турбини на турбокомпресори

- Какви са ползите от възможностите за самостоятелно балансиране при тестването на турбокомпресори

- Какви интервали за поддръжка се препоръчват за професионално балансиращо оборудване

- Могат ли съществуващите балансирани машини да бъдат модернизирани, за да отговарят на съвременните изисквания за турбокомпресори