В бързо развиващите се автомобилна и аерокосмическа индустрии прецизното балансиране на турбините на турбокомпресорите е станало от първостепенно значение за оптимална производителност и продължителен срок на експлоатация. Съвременните машини за балансиране на турбини на турбокомпресори представляват сложни инженерни решения, които гарантират, че тези критични въртящи се компоненти работят с минимални вибрации и максимална ефективност. Тези специализирани машини революционизираха начина, по който производителите и сервизните центрове подхождат към поддръжката на турбокомпресорите и контрола на качеството при производството. Търсенето на оборудване за балансиране с висока прецизност продължава да расте, тъй като двигателите с турбоподаване стават все по-разпространени в леки автомобили, търговски камиони, морски приложения и системи за промишлено генериране на енергия. Разбирането на възможностите и характеристиките на водещите машини за балансиране на турбини на турбокомпресори позволява на предприятията да вземат обосновани решения, които директно влияят върху техната оперативна ефективност и задоволството на клиентите.

Напреднала технология за прецизно балансиране

Възможности на високоскоростния шпиндел

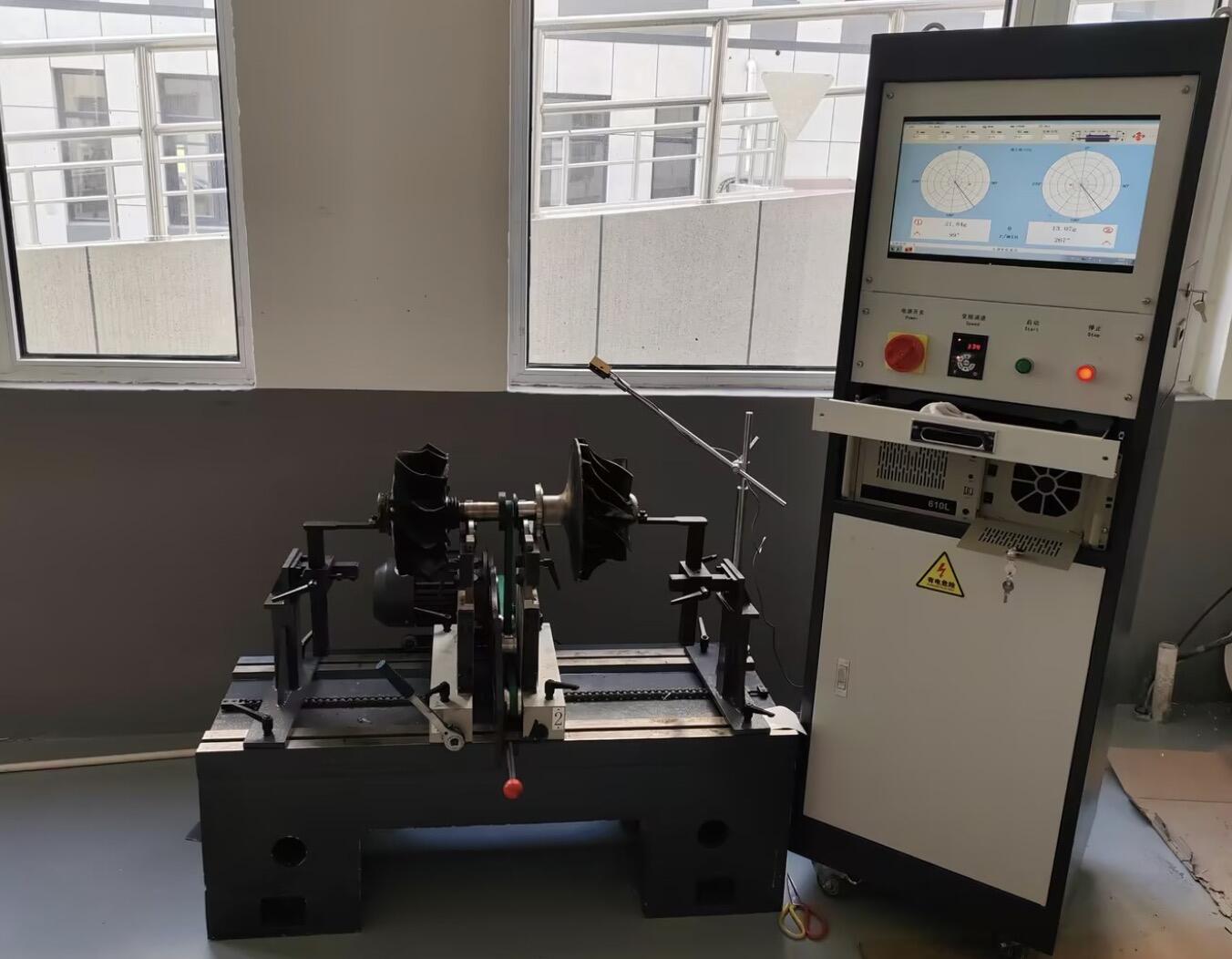

Основата на изключителните машини за балансиране на турбокомпресорни турбини са високоскоростните им шпинделни системи, които могат да поемат експлоатационните характеристики на компонентите на турбокомпресора. Премиум системите за балансиране разполагат с моторизирани шпинделни устройства, способни да достигат скорости до 80 000 оборота в минута или повече, съответстващи на реалните работни условия на съвременните турбокомпресори. Тези шпинделни устройства включват напреднали технологии за лагери, включително въздушни лагери или прецизни топчета с висока точност, за намаляване на триенето и осигуряване на точни измервания по време на процеса на балансиране. Системите за компенсация на температурата в тези машини отчитат ефектите от термично разширение, които в противен случай биха нарушили точността на измерванията при високи скорости на въртене.

Водещи производители интегрират сложни системи за вибрационна изолация, които отделят измервателната система от външни смущения, осигурявайки постоянни и възпроизводими резултати. Системите за задвижване на шпиндела обикновено използват инверторни задвижвания с прецизни алгоритми за регулиране на скоростта, които поддържат стабилно въртене през цялата процедура за балансиране. Съвременните машини също разполагат с автоматични функции за пускане и спиране, при които тестовият компонент постепенно ускорява и забавя, предпазвайки чувствителни турбинни колела от внезапни механични натоварвания, докато се събират подробни данни за вибрациите в целия диапазон от скорости.

Системи за корекция в няколко равнини

Съвременните балансиращи машини за турбокомпресорни турбини се отличават с възможности за корекция в множество равнини, като отстраняват както статични, така и динамични дисбаланси, които често възникват при турбокомпресорни сглобки. Тези системи използват няколко вибрационни сензора, стратегически разположени около шпинделната сглобка, за да засекат пълна информация за дисбаланса от различни равнини на въртене. Напреднали алгоритми за обработка на сигнали анализират амплитудните и фазови зависимости на вибрационните сигнали, за да определят точните коригиращи тегла и оптималните им места за монтиране върху роторната сглобка.

Софтуерът за корекционно изчисление, използван в прецизни балансиращи машини, включва методи с коефициенти на влияние, които отчитат сложните взаимодействия между коригиращите тегла, приложени в различни равнини. Този математически подход гарантира, че корекциите в една равнина няма да повлияят неблагоприятно на състоянието на баланса в съседните равнини, което води до по-високо качество на общата балансираност. Много съвременни системи разполагат с автоматично изчисление на коригиращите тегла с проверка на допуснатите граници и известяват операторите, когато изчислените коригиращи тегла надвишават предварително зададени лимити, което може да сочи наличие на скрити механични проблеми с тествания компонент.

Промишлени приложения и експлоатационни стандарти

Производство на автомобилни турбокомпресори

Автомобилната индустрия представлява най-големия пазарен сегмент за машини за балансиране на турбини на турбокомпресори , където производителите изискват последователни процеси за контрол на качеството, за да отговарят на строгите спецификации на OEM. Системите за балансиране в производствените условия трябва да осигуряват висока производителност, като запазват точността на измерванията в тесни допуски, обикновено в диапазона от 0,1 до 0,5 грама на коригираща равнина. Тези машини се интегрират безпроблемно с автоматизирани производствени линии и разполагат с пневматични или сервоуправлявани системи за зареждане, които позиционират турбоагрегатите точно и повтаряемо за тестване.

Системите за управление на качеството в тези машини автоматично документират резултатите от балансирането и генерират подробни отчети, включващи измервания преди и след балансиране, информация за коригиращите тегла и състоянието на съответствието спрямо установените спецификации. Напреднали системи включват възможности за статистически контрол на процеса, които наблюдават тенденциите при балансирането във времето и осигуряват ранни индикатори за възможни отклонения в процеса или износване на инструментите. Интегрирането на тези машини със системи за планиране на ресурсите на предприятието позволява мониторинг на производството в реално време и проследимост на качеството през целия производствен процес.

Служби за обслужване на вторичния пазар и ремануфактуриране

Центровъчните центрове и предприятия за възстановяване разчитат силно на универсални машини за балансиране на турбокомпресори/турбини, които могат да обслужват разнообразни конструкции на турбокомпресори от различни производители. Тези приложения изискват гъвкави системи за оснастяване, които бързо се адаптират към различни конфигурации на вала, подредби на лагери и обща геометрия на сглобката. Машините за балансиране, ориентирани към сервизно обслужване, обикновено имат модулни фиксиращи устройства с възможност за бърза смяна, които минимизират времето за настройка между различни модели турбокомпресори.

Диагностичните възможности на съвременните балансиращи машини се оказват от голяма стойност при сервизни приложения, където техниците трябва да оценят състоянието на използвани компоненти на турбокомпресори, преди да определят подходящата процедура за ремонт. Напреднали функции за анализ на вибрациите могат да идентифицират специфични видове повреди, като износване на лагери, деформация на вала или повреда на турбинното колело, които може да не са незабавно видими при визуална проверка. Тези диагностични данни позволяват на сервизните техници да предоставят точни оценки за ремонта и да препоръчат подходящи коригиращи действия за възстановяване на производителността на турбокомпресора според оригиналните спецификации.

Основни характеристики и критерии за избор

Точност на измерването и повтаряемост

Точността на измерване на машините за балансиране на турбокомпресорни турбини директно влияе на качеството на балансираните компоненти и общата ефективност на производствените или сервизни операции. Висококачествените системи за балансиране постигат повтаряемост на измерванията в рамките на ±0,05 грама или по-добре, осигурявайки последователни резултати при множество цикли на тестване на идентични компоненти. Този уровень на прецизност изисква сложни сензори за вибрации, обикновено акселерометри или датчици за скорост, с висока чувствителност и отлични характеристики за честотен отговор в работния диапазон на скоростите при приложения на турбокомпресори.

Околни фактори значително повлияват точността на измерванията, което изисква внимателно разглеждане на изискванията за монтаж и работните условия. Водещите балансиращи машини включват алгоритми за компенсация на температурата, които автоматично коригират измерванията въз основа на промените в околната температура. Системи за вибрационна изолация, включително пневматични или активни изолационни платформи, минимизират ефектите от външни смущения, предизвикани от съседни машини или трептения на сградата. Редовни процедури за калибриране, използващи сертифицирани референтни стандарти, осигуряват дългосрочна точност на измерванията и съответствие с приложимите стандарти за качество.

Интеграция на софтуер и потребителски интерфейс

Съвременните балансиращи машини за турбокомпресорни турбини разполагат с изискани софтуерни пакети, които опростяват процеса на балансиране и осигуряват всеобхватни възможности за управление на данните. Интуитивни интерфейси с докосваем екран насочват операторите през стандартизирани балансировъчни процедури, намалявайки вероятността от грешки в процедурата и гарантирайки последователни резултати независимо от нивото на опит на оператора. Тези системи обикновено включват предварително програмирани балансировъчни режими за често срещани модели турбокомпресори, като предоставят подходящи настройки за скорост, параметри за измерване и критерии за приемане.

Функциите за управление на данните осигуряват подробно документиране на всички операции по балансиране, включително идентификация на компонентите, тестови параметри, резултати от измерванията и предприети корекционни действия. Напредналите системи поддържат интеграция със системи за управление на качеството и производствени изпълнителни системи, осигурявайки непрекъснат поток на данни в рамките на производствената или сервизна среда. Възможностите за дистанционна диагностика позволяват на производителите на оборудване да оказват техническа поддръжка и помощ при отстраняване на неизправности, минимизирайки простоюването и гарантирайки оптимална работна производителност на машината.

Разглеждане на поддръжка и операции

Изисквания за профилактичен поддръжка

Надеждната работа на машини за балансиране на турбокомпресорни турбини изисква всеобхватни програми за превентивно поддържане, които да обхващат както механични, така и електронни компоненти. Скрипетните възли са критични точки за поддържане и изискват редовна проверка на състоянието на лагерите, производителността на системата за смазване и напрежението на предавателния ремък, когато е приложимо. Високата скорост на работа подлага тези компоненти на значителен износ с времето, поради което планираното поддържане е от съществено значение за запазване на измервателната точност и предотвратяване на скъпоструващи повреди.

Сензорите за вибрации и измервателната електроника изискват периодично проверяване на калибрирането с използване на сертифицирани референтни стандарти, за да се гарантира непрекъсната точност. Околни фактори като температурни колебания, нива на влажност и замърсяване могат да повлияят на работата на сензорите с течение на времето. Редовни процедури за почистване и защитни мерки помагат за поддържане на оптималната функция на сензорите и удължаване на живота на компонентите. Документирането на всички дейности по поддръжка позволява анализ на тенденциите и оптимизиране на интервалите за поддръжка въз основа на действителните условия на експлоатация и историята на представянето на компонентите.

Обучение и компетентност на оператора

Ефективното използване на машини за балансиране на турбокомпресорни турбини изисква задълбочено обучение на операторите, което включва както теоретични принципи на балансиране, така и практически процедури за работа с машината. Програмите за обучение трябва да обхващат правилните методи за работа с компоненти, мерките за безопасност и процедурите за отстраняване на неизправности при чести експлоатационни проблеми. Разбирането на връзката между характеристиките на несбалансираността и вибрационните сигнатури позволява на операторите да откриват потенциални дефекти в компонентите, надхвърлящи простите условия на несбалансираност.

Непрекъснатото актуализиране на обучението гарантира, че операторите ще останат запознати с подобрения в софтуера, нови процедури за балансиране и променящите се индустриални стандарти. Много производители на оборудване предлагат комплексни пакети за обучение, включващи практическа инструктаж, подробна документация и непрекъсната техническа поддръжка. Инвестирането в развитие на компетентностите на операторите директно корелира с повишена продуктивност, намален процент на скрап и подобрена обща ефективност на оборудването.

Модели и технологии с водещо положение на пазара

Производствени системи с висока мощност

Балансиращи машини за турбокомпресорни турбини, ориентирани към производството и проектирани за среда с масово производство, включват напреднали функции за автоматизация, които максимизират пропускателната способност, запазвайки при това постоянни стандарти за качество. Тези системи обикновено разполагат с конфигурации с множество шпиндела, които позволяват едновременно балансиране на няколко компонента, значително намалявайки цикъла на производството в приложенията за масово производство. Автоматизираните системи за зареждане и изваждане, интегрирани с конвейерни мрежи, осигуряват безпроблемно движение на материала през целия процес на балансиране.

Напреднали производствени системи включват възможности за мониторинг на процесите в реално време, които следят ключови показатели за ефективност като времетраене на цикъла, първоначални проценти на доброкачествена продукция и общата ефективност на оборудването. Функции за статистически контрол на процесите автоматично идентифицират тенденции, които биха могли да показват отклонение в процеса или деградация на оборудването, позволявайки превантивни поддръжкови действия преди да възникнат проблеми с качеството. Интеграцията с предприемачки производствени системи осигурява изчерпателна видимост за операциите по балансиране и тяхното въздействие върху общата производствена ефективност.

Портативни и гъвкави решения

Портативните машини за балансиране на турбокомпресори обслужват специализирани приложения, при които компонентите не могат лесно да бъдат транспортирани до стационарни станции за балансиране или когато е необходимо полево обслужване. Тези системи жертват част от измервателната точност и капацитет в полза на по-голяма мобилност и гъвкавост при монтажа. Съвременните преносими системи постигат достатъчна измервателна точност за много приложения, свързани с обслужване и ремонт, като осигуряват удобството на балансиране на място.

Гъвкави балансиращи системи, проектирани за приложения в областта на изследвания и разработки или за производство в малки обеми, включват модулни конструкции, които могат да поемат широк спектър от размери и конфигурации на компоненти. Тези системи обикновено разполагат с регулируема височина на шпиндела, променливи варианти за фиксиране и всеобхватни възможности за измерване, които поддържат както рутинни операции по балансиране, така и подробен анализ на вибрациите за целите на разработване на компоненти. Многостранността на тези системи ги прави особено ценни за организации, работещи с различни конструкции на турбополепатели или разработващи нови технологии за турбополепатели.

ЧЗВ

Какво ниво на точност могат да постигнат съвременните машини за балансиране на турбополепатели

Съвременните балансиращи машини за турбокомпресорни турбини могат да постигнат повторяемост на измерванията в рамките на ±0,05 грама или по-добра за производствени приложения, като някои специализирани системи достигат още по-висока прецизност. Действителната точност зависи от фактори като качеството на шпиндела, вибрационната изолация, сензорната технология и околните условия. Премиум системите включват компенсация на температурата и напреднала обработка на сигнали, за да запазят постоянна точност при различни работни условия.

Как тези машини се адаптират към различни размери и конфигурации на турбокомпресори

Машините за балансиране на турбини на турбокомпресори обикновено са с модулни системи за фиксиране с регулируеми компоненти, които могат да се адаптират към различни диаметри на вала, подредби на лагери и обща геометрия на сглобката. Много системи включват бързосменящи се инструменти, които позволяват бързо пренареждане при смяна между различни модели турбокомпресори. Напреднали системи могат да включват автоматични възможности за регулиране на фиксациите, които намаляват времето за настройка и елиминират възможни грешки на оператора по време на промяна на конфигурацията.

Какви изисквания за поддръжка са необходими за оптимална производителност на машината

Редовното поддържане на машини за балансиране на турбокомпресорни турбини включва проверка и смазване на лагерите на шпиндела, верификация на калибрирането на сензорите за вибрации, почистване на измервателните повърхности и актуализации на софтуера. Графиците за превантивно поддържане обикновено варират от ежедневни процедури за почистване и инспекция до годишни комплексни калибрационни процедури. Правилната документация за поддържане и анализ на тенденциите помагат за оптимизиране на интервалите за поддържане и откриване на потенциални проблеми, преди те да повлияят върху точността на измерванията или наличността на машината.

Могат ли тези машини да се интегрират със съществуващи системи за управление на производството

Да, съвременните балансиращи машини за турбокомпресорни турбини обикновено разполагат с изчерпващи опции за свързване, включително Ethernet, последователна комуникация и промишлени фийлдбус протоколи, които осигуряват безпроблемна интеграция с системи за управление на производството, системи за управление на качеството и платформи за планиране на ресурсите на предприятието. Тази интеграция осигурява наблюдение в реално време на производството, автоматизирано събиране на данни и пълна проследимост по целия производствен или сервизен процес. Много системи поддържат и възможности за дистанционна диагностика, което позволява подобрена техническа поддръжка и помощ при отстраняване на неизправности.

Съдържание

- Напреднала технология за прецизно балансиране

- Промишлени приложения и експлоатационни стандарти

- Основни характеристики и критерии за избор

- Разглеждане на поддръжка и операции

- Модели и технологии с водещо положение на пазара

-

ЧЗВ

- Какво ниво на точност могат да постигнат съвременните машини за балансиране на турбополепатели

- Как тези машини се адаптират към различни размери и конфигурации на турбокомпресори

- Какви изисквания за поддръжка са необходими за оптимална производителност на машината

- Могат ли тези машини да се интегрират със съществуващи системи за управление на производството