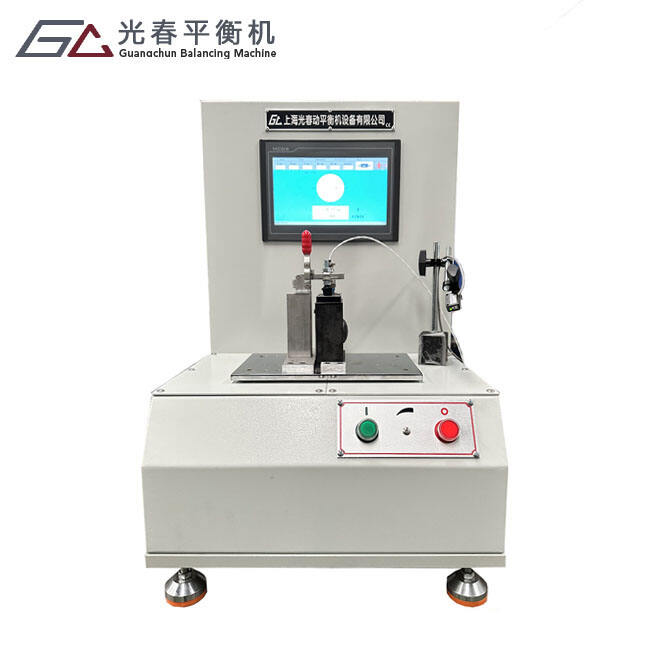

Moderne Automobil- und Industrieanwendungen erfordern eine präzise Leistung von Turboladersystemen, bei denen Turboladerturbine-Auswuchtmaschinen eine entscheidende Rolle für einen optimalen Betrieb spielen. Diese spezialisierten Maschinen haben die Herangehensweise der Hersteller an die Qualitätskontrolle in der Turboladerproduktion revolutioniert und bieten beispiellose Präzision bei der Erkennung und Korrektur von Unwuchten, die zu vorzeitigem Bauteilversagen, verringerter Effizienz und kostspieligen Reparaturen führen können.

Die hochentwickelte Technologie hinter Turbolader-Turbinen-Wuchtmachine repräsentiert Jahrzehnte des ingenieurtechnischen Fortschritts und beinhaltet fortschrittliche Sensoren, digitale Verarbeitungsfähigkeiten sowie automatisierte Korrektursysteme. Diese Maschinen lösen die grundlegende Herausforderung, ein perfektes Rotationsgleichgewicht in Hochgeschwindigkeits-Turboladerbaugruppen aufrechtzuerhalten, wobei bereits mikroskopisch kleine Unwuchten bei Drehzahlen von über 200.000 U/min verheerende Vibrationen verursachen können. Das Verständnis der Prinzipien und Anwendungen dieser Wuchtsysteme ist entscheidend für Automobilhersteller, Reparaturbetriebe und industrielle Instandhaltungsteams.

Grundlagen der Turbolader-Wuchtanforderungen

Kritische Wuchtparameter

Turboladersysteme arbeiten unter extremen Bedingungen, die eine außergewöhnliche Präzision beim Ausgleich der Komponenten erfordern. Die rotierende Baugruppe, bestehend aus Turbinenrad, Welle und Verdichterrad, muss ein perfektes dynamisches Gleichgewicht aufrechterhalten, um zerstörerische Vibrationen zu verhindern. Turbolader-Turbinenauswuchtmaschinen messen das Restungleichgewicht mit bemerkenswerter Genauigkeit, wobei Abweichungen von typischerweise nur 0,1 Gramm bei vorgegebenen Radien erfasst werden.

Die Anforderungen an die Wuchtgüte von Turboladerkomponenten folgen internationalen Normen, wobei die meisten Anwendungen die Qualitätstufe G2.5 oder besser gemäß ISO 1940 erfordern. Diese strenge Anforderung resultiert aus den hohen Drehzahlen, bei denen Fliehkräfte bereits geringste Unwuchten exponentiell verstärken. Professionelle Turbolader-Turbinenauswuchtmaschinen erreichen diese hohen Anforderungen durch fortschrittliche Messalgorithmen und präzise Korrekturmöglichkeiten.

Auswirkungen von Unwucht auf die Leistung

Ungleiche Turboladerbaugruppen verursachen Kaskadenprobleme im gesamten System, beginnend mit Lagerbelastungen und fortschreitend zu Dichtungsdefekten, Ölleckagen und letztlich zur vollständigen Zerstörung der Komponenten. Die von unausgeglichenen Rotoren erzeugten Hochfrequenzvibrationen können sich durch die Motorhaltesysteme fortpflanzen und Geräusch-, Vibrations- und Härteprobleme verursachen, die den Fahrzeugkomfort und die Zuverlässigkeit beeinträchtigen.

Moderne Turbolader-Turbinenauswuchtmaschinen beheben diese Probleme, indem sie eine umfassende Analyse sowohl statischer als auch dynamischer Unwuchtzustände ermöglichen. Statische Unwucht tritt auf, wenn der Schwerpunkt nicht mit der Drehachse zusammenfällt, während dynamische Unwucht eine ungleichmäßige Massenverteilung entlang der Rotorlänge betrifft. Beide Zustände erfordern eine präzise Korrektur mittels spezieller Ausrüstung, die in der Lage ist, Korrekturgewichte und deren optimale Platzierungsorte zu bestimmen.

Technologie und Konstruktionsmerkmale

Sensorsysteme und Messgenauigkeit

Moderne Turbolader-Turbinen-Auswuchtmaschinen verwenden hochentwickelte Vibrationssensoren und Wegsensoren, um kleinste Abweichungen in der Rotorbewegung zu erkennen. Piezoelektrische Beschleunigungsaufnehmer erfassen Vibrationssignaturen mit außergewöhnlicher Empfindlichkeit, während Laser-Wegsensoren berührungslose Messmöglichkeiten für Anwendungen mit höchster Präzision bieten. Diese Sensoren arbeiten zusammen mit fortschrittlichen Signalverarbeitungssystemen, die Rauschen filtern und aussagekräftige Auswuchtdaten extrahieren.

Die Messgenauigkeit von professionellen Turbolader-Turbinen-Auswuchtmaschinen übertrifft typischerweise die branchenüblichen Anforderungen deutlich und gewährleistet zuverlässige Ergebnisse unter unterschiedlichsten Betriebsbedingungen. Digitale Signalverarbeitungsalgorithmen kompensieren Umwelteinflüsse, Maschinennachgiebigkeiten und Kupplungsschwankungen, die sonst die Integrität der Messung beeinträchtigen könnten. Diese technologische Raffinesse ermöglicht es Bedienern, mit minimalem Schulungs- und Einrichtungsaufwand reproduzierbare Ergebnisse zu erzielen.

Antriebssysteme und Betriebliche Flexibilität

Moderne Auswuchtsysteme integrieren verschiedene Antriebsmechanismen, um unterschiedliche Turbolader-Konfigurationen und Prüfanforderungen abzudecken. Riemengetriebene Systeme bieten eine gleichmäßige Beschleunigung und hervorragende Drehzahlregelung, während selbstangetriebene Konfigurationen das Testen bei tatsächlichen Betriebsdrehzahlen mithilfe der aerodynamischen Kräfte des Turboladers ermöglichen. Die turbolader-Turbinen-Wuchtmaschinen mit selbstfahrenden Fähigkeiten bieten einzigartige Vorteile für Anwendungen, die Tests mit maximalen Betriebsgeschwindigkeiten erfordern.

Variablen Drehzahlregelsysteme ermöglichen eine umfassende Analyse über den gesamten Betriebsbereich hinweg, identifizieren kritische Drehzahlschwingungen und gewährleisten die Unwuchtqualität bei allen relevanten Frequenzen. Diese fortschrittlichen Antriebssysteme verfügen über Sicherheitsfunktionen wie Überschwingschutz, Notbremse und Abschirmungen, um Bediener und Geräte während Hochgeschwindigkeitstests zu schützen.

Anwendungen und branchenspezifische Vorteile

Fertigungsqualitätskontrolle

In Produktionsumgebungen dienen Turbolader-Turbinenauswuchtmaschinen als entscheidende Qualitätskontrollpunkte, indem sie sicherstellen, dass jede montierte Einheit vor dem Versand strenge Auswuchtvorgaben erfüllt. Automatisierte Systeme können Hunderte von Einheiten pro Tag bearbeiten, während sie gleichbleibende Genauigkeit und Dokumentationsanforderungen gewährleisten. Die Integration in Fertigungsausführungssysteme ermöglicht eine Echtzeit-Überwachung der Qualität und statistische Prozesssteuerung.

Die wirtschaftlichen Vorteile der Implementierung umfassender Auswuchtprotokolle reichen weit über die unmittelbaren Produktionskosten hinaus. Richtig ausgewuchtete Turbolader weisen eine deutlich längere Lebensdauer, weniger Garantieansprüche und eine höhere Kundenzufriedenheit auf. Fertigungsstätten, die fortschrittliche Turbolader-Turbinen-Auswuchtmaschinen einsetzen, berichten von erheblichen Reduzierungen bei Ausfällen im Feld und den damit verbundenen Servicekosten.

Reparatur- und Aufarbeitungsbetriebe

Servicezentren und Aufarbeitungsbetriebe sind stark auf Turbolader-Turbinen-Auswuchtmaschinen angewiesen, um gebrauchte Bauteile wieder auf Originalspezifikationen zu bringen. Der Wiederaufbau-Prozess beinhaltet oft den Austausch verschlissener Lager, Dichtungen und anderer Komponenten, die das Rotationsgleichgewicht beeinträchtigen können. Professionelle Ausstattung zur Auswuchtung stellt sicher, dass aufbereitete Turbolader eine Leistung erbringen, die neuen Einheiten entspricht.

Die Diagnosefunktionen moderner Wuchtsysteme helfen Technikern, die Ursachen von Ausfällen zu identifizieren, was effektivere Reparaturstrategien und eine bessere Kundenberatung ermöglicht. Detaillierte Wuchtberichte liefern Nachweise für Garantieansprüche und helfen, Wartungsintervalle auf Basis der tatsächlichen Betriebsbedingungen festzulegen, anstatt nach willkürlichen Zeit- oder Kilometerplänen.

Auswahlkriterien und Spezifikationen

Kapazitäts- und Größenanforderungen

Die Auswahl geeigneter Turbolader-Turbinen-Wuchtmaschinen erfordert eine sorgfältige Prüfung des vorgesehenen Anwendungsbereichs, einschließlich maximaler Rotorgewichts-, Durchmesser- und Drehzahlanforderungen. Kfz-Turbolader wiegen typischerweise zwischen 1 und 20 Kilogramm, während industrielle und maritime Anwendungen möglicherweise Geräte benötigen, die in der Lage sind, deutlich größere Baugruppen zu handhaben. Der Arbeitsraum der Maschine muss die längsten im Einsatz erwarteten Rotoren aufnehmen können.

Die Drehzahlkapazität stellt eine weitere entscheidende Spezifikation dar, da verschiedene Turboladerkonstruktionen über weite Bereiche unterschiedlicher Drehzahlbereiche arbeiten. Anwendungen in Personenkraftwagen erfordern typischerweise Prüfmöglichkeiten bis zu 250.000 U/min, während einige spezialisierte Anwendungen noch höhere Drehzahlen benötigen können. Professionelle Turbolader-Turbinen-Auswuchtmaschinen müssen einen ausreichenden Drehzahlbereich mit angemessenen Sicherheitsmargen und Einhausungsmaßnahmen bieten.

Genauigkeits- und Wiederholbarkeitsstandards

Die Genauigkeit der Unwuchtmessung beeinflusst direkt die Qualität der fertigen Produkte und die Effizienz der Korrekturverfahren. Marktführende Turbolader-Turbinen-Auswuchtmaschinen erreichen Messunsicherheiten unterhalb von 5 % der tatsächlichen Unwucht und ermöglichen so eine präzise Korrektur auch bei Bauteilen mit höchsten Auswuchtgüten. Wiederholgenauigkeitsangaben gewährleisten konsistente Ergebnisse über mehrere Bediener und Testdurchläufe hinweg.

Kalibrierverfahren und Rückverfolgbarkeitsanforderungen variieren je nach Industrie und Anwendung, wobei Hersteller von Luftfahrt- und Medizinprodukten in der Regel strengere Dokumentationsanforderungen stellen als die Automobilindustrie. Moderne Auswuchtsysteme enthalten automatisierte Kalibrierprüfroutinen und führen detaillierte Messhistorien zu Qualitätsicherungszwecken.

Wartungs- und Betriebsaspekte

Regelmäßige Wartungsanforderungen

Die ordnungsgemäße Wartung von Turbolader-Turbinen-Auswuchtmaschinen gewährleistet deren Genauigkeit und Zuverlässigkeit über die gesamte Nutzungsdauer hinweg. Regelmäßige Kalibrierüberprüfungen mithilfe zertifizierter Prüfläufer bestätigen die Integrität des Messsystems und die Einhaltung relevanter Normen. Mechanische Komponenten wie Antriebsriemen, Lager und Kupplungssysteme erfordern eine periodische Inspektion und den Austausch gemäß den Herstellerempfehlungen.

Umwelteinflüsse beeinträchtigen die Leistung von Auswuchtmaschinen erheblich, insbesondere Temperaturschwankungen, Schwingungsisolierung und Luftqualität. Klimatisierte Installationsumgebungen bieten optimale Bedingungen für präzise Messungen, während eine geeignete Fundamentkonstruktion externe Schwingungseinflüsse minimiert. Regelmäßige Reinigung der optischen Komponenten und Sensorenoberflächen erhält die Messgenauigkeit und verhindert fehlerhafte Ergebnisse durch Kontamination.

Ausbildung und Sicherheitsprotokolle

Der sichere Betrieb von Turbolader-Turbinenauswuchtmaschinen erfordert umfassende Schulungen, die sowohl den Gerätebetrieb als auch die Handhabung von Rotoren abdecken. Das Hochgeschwindigkeitstesten beinhaltet eine erhebliche gespeicherte Energie, die schwere Verletzungen verursachen kann, wenn die Sicherheitsprotokolle nicht eingehalten werden. Es müssen geeignete Abschirmungssysteme, Notabschaltverfahren und Anforderungen an die persönliche Schutzausrüstung verstanden und konsequent angewendet werden.

Zertifizierungsprogramme der Gerätehersteller bieten strukturierte Schulungscurricula, die Theorie, Bedienung und Fehlerbehebungsverfahren abdecken. Fortgeschrittene Kurse behandeln spezialisierte Anwendungen, Wartungsverfahren und die Integration in Qualitätsmanagementsysteme. Regelmäßige Weiterbildungen stellen sicher, dass die Bediener stets mit der sich weiterentwickelnden Technologie und den bewährten Verfahren der Branche vertraut bleiben.

Zukunftstrends und technologische Entwicklungen

Automatisierung und Industry 4.0 Integration

Die Entwicklung von Turboladerturbinen-Auswuchtmaschinen setzt sich in Richtung einer höheren Automatisierung und Integration in Fertigungsinformationssysteme fort. Algorithmen der künstlichen Intelligenz optimieren Korrekturstrategien, verkürzen die Zyklenzeiten und reduzieren Materialabfall, während gleichzeitig die Auswuchtqualität verbessert wird. Vorhersagebasierte Wartungssysteme überwachen den Zustand der Ausrüstung und planen Serviceeinsätze, bevor Probleme die Produktion beeinträchtigen.

Cloud-basierte Datenmanagementsysteme ermöglichen die Fernüberwachung, Leistungsanalyse und kollaborative Fehlerbehebung über mehrere Standorte hinweg. Diese Systeme sammeln Betriebsdaten, um Trends zu identifizieren, Prozesse zu optimieren und verbesserte Auswuchtstrategien zu entwickeln. Die Integration in Systeme zur Unternehmensressourcenplanung vereinfacht das Workflow-Management sowie die Lagerbestandsführung für Verbrauchsmaterialien und Ersatzteile.

Erweiterte Messfähigkeiten

Fortgeschrittene Sensortechnologien erweitern weiterhin die Fähigkeiten von Turbolader-Turbinenauswuchtmaschinen und ermöglichen eine umfassendere Analyse des Rotorverhaltens und der Systemwechselwirkungen. Mehrfachebenen-Auswuchttechnologien berücksichtigen komplexe Rotorgeometrien mit verteilten Masseneigenschaften, während Echtzeit-Überwachungssysteme kontinuierliches Feedback während Korrekturverfahren bereitstellen.

Neue Technologien wie die digitale Zwillingsmodellierung und Schnittstellen mit virtueller Realität versprechen, die Interaktion der Bediener mit Auswuchtsystemen zu revolutionieren. Diese Innovationen ermöglichen eine intuitivere Bedienung, verbesserte Schulungserfahrungen und leistungsfähigere Störungsbehebung. Die fortschreitende Miniaturisierung der Sensortechnologie wird eingebaute Überwachungssysteme direkt innerhalb der Turbolader selbst ermöglichen, die während des laufenden Betriebs Echtzeit-Rückmeldungen zur Auswuchtung liefern.

FAQ

Welche Faktoren bestimmen die Genauigkeitsanforderungen für Turbolader-Turbinen-Wuchtmachine

Die Genauigkeitsanforderungen für Turboladerturbinen-Wuchtenmaschinen hängen in erster Linie von der vorgesehenen Anwendung, dem Betriebsdrehzahlbereich und den Qualitätsstandards ab. Bei Automobilanwendungen werden typischerweise Messunsicherheiten unterhalb von 5 % des tatsächlichen Unwuchts betrieben, während Anwendungen in der Luft- und Raumfahrt sowie im medizinischen Bereich noch höhere Präzision erfordern können. Die Angabe der Wuchtgüteklasse, üblicherweise gemäß ISO 1940 definiert, beeinflusst direkt die erforderliche Messgenauigkeit und die Korrekturmöglichkeiten.

Wie profitiert das Prüfen von Turboladern von selbstgesteuerten Wuchtungsfunktionen

Selbstständig arbeitende Auswuchtsysteme ermöglichen das Prüfen bei tatsächlichen Betriebsdrehzahlen unter Nutzung der aerodynamischen Kräfte des Turboladers, wodurch potenzielle Kupplungseffekte und Messartefakte, die mit externen Antriebssystemen verbunden sind, eliminiert werden. Diese Fähigkeit erlaubt die Überprüfung der Wuchtgüte unter Bedingungen, die den realen Einsatzbedingungen eng entsprechen, liefert repräsentativere Ergebnisse und identifiziert mögliche Probleme, die bei konventionellen Prüfmethoden unentdeckt bleiben könnten.

Welche Wartungsintervalle werden für professionelle Auswuchtausrüstung empfohlen

Die Wartungsintervalle für Turbolader-Turbinen-Auswuchtmaschinen variieren je nach Nutzungshäufigkeit und Betriebsumgebung, doch die meisten Hersteller empfehlen eine Kalibrierprüfung alle 30 Tage in Produktionsumgebungen und vierteljährlich bei gelegentlicher Nutzung. Mechanische Komponenten wie Antriebsriemen und Lager müssen typischerweise alle 500 Betriebsstunden überprüft werden, wobei die Austauschintervalle durch den tatsächlichen Zustand und die Herstellerangaben bestimmt werden. Umweltüberwachungssysteme sollten wöchentlich geprüft werden, um optimale Messbedingungen sicherzustellen.

Können bestehende Auswuchtmaschinen aufgerüstet werden, um modernen Anforderungen an Turbolader gerecht zu werden

Viele bestehende Auswuchtanlagen können mit moderner Elektronik, Software und Sensoreinheiten aktualisiert werden, um die aktuellen Anforderungen an das Auswuchten von Turboladern zu erfüllen. Allerdings sind Upgrades durch die mechanischen Fähigkeiten der ursprünglichen Maschine begrenzt, insbesondere durch die maximale Drehzahlkapazität und strukturelle Steifigkeit. Eine professionelle Bewertung durch qualifizierte Servicetechniker kann die Machbarkeit und Wirtschaftlichkeit eines Upgrades im Vergleich zum Kauf neuer Geräte, die speziell für moderne Turbolader-Auswuchtmaschinen-Anwendungen konzipiert wurden, beurteilen.

Inhaltsverzeichnis

- Grundlagen der Turbolader-Wuchtanforderungen

- Technologie und Konstruktionsmerkmale

- Anwendungen und branchenspezifische Vorteile

- Auswahlkriterien und Spezifikationen

- Wartungs- und Betriebsaspekte

- Zukunftstrends und technologische Entwicklungen

-

FAQ

- Welche Faktoren bestimmen die Genauigkeitsanforderungen für Turbolader-Turbinen-Wuchtmachine

- Wie profitiert das Prüfen von Turboladern von selbstgesteuerten Wuchtungsfunktionen

- Welche Wartungsintervalle werden für professionelle Auswuchtausrüstung empfohlen

- Können bestehende Auswuchtmaschinen aufgerüstet werden, um modernen Anforderungen an Turbolader gerecht zu werden