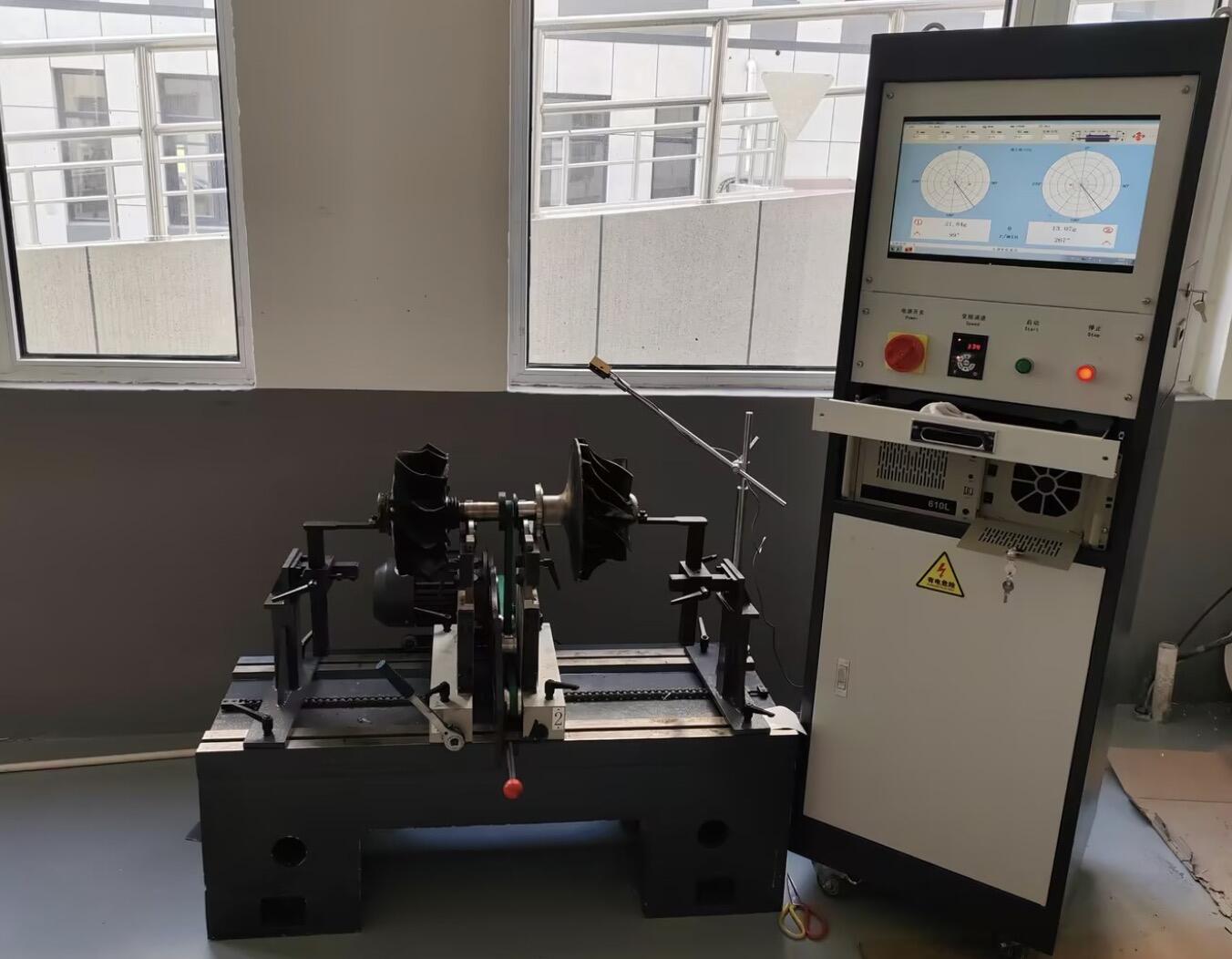

In den sich rasant entwickelnden Branchen der Automobil- und Luftfahrtindustrie ist die präzise Auswuchtung von Turbolader-Turbinen für optimale Leistung und Langlebigkeit unerlässlich geworden. Moderne Turbolader-Turbinen-Auswuchtmaschinen stellen hochentwickelte technische Lösungen dar, die sicherstellen, dass diese kritischen rotierenden Bauteile mit minimaler Vibration und maximaler Effizienz arbeiten. Diese spezialisierten Maschinen haben die Herangehensweise von Herstellern und Servicezentren an die Wartung von Turboladern sowie an die Qualitätskontrolle in der Produktion revolutioniert. Die Nachfrage nach hochpräzisen Auswuchtausrüstungen wächst weiterhin, da turbotreibstoffbetriebene Motoren in Personenkraftwagen, Nutzfahrzeugen, maritimen Anwendungen und industriellen Stromerzeugungssystemen immer verbreiteter werden. Das Verständnis der Fähigkeiten und Merkmale führender Turbolader-Turbinen-Auswuchtmaschinen ermöglicht es Unternehmen, fundierte Entscheidungen zu treffen, die direkten Einfluss auf ihre betriebliche Effizienz und die Kundenzufriedenheit haben.

Hochentwickelte Präzisions-Auswuchttechnologie

Hochgeschwindigkeits-Spindelkapazitäten

Die Grundlage außergewöhnlicher Turbolader-Turbinen-Wuchtmachine liegt in ihren Hochgeschwindigkeits-Spindelsystemen, die die Betriebseigenschaften von Turbolader-Bauteilen berücksichtigen können. Hochwertige Wuchtanlagen verfügen über motorisierte Spindeln, die Geschwindigkeiten von bis zu 80.000 U/min oder höher erreichen können, wodurch die tatsächlichen Betriebsbedingungen moderner Turbolader nachgebildet werden. Diese Spindeln enthalten fortschrittliche Lagertechnologien, wie Luftlager oder Präzisionskugellager, um Reibung zu minimieren und genaue Messungen während des Wuchtprozesses sicherzustellen. Temperaturkompensationssysteme in diesen Maschinen berücksichtigen thermische Ausdehnungseffekte, die sonst die Messgenauigkeit bei hohen Drehzahlen beeinträchtigen könnten.

Führende Hersteller integrieren hochentwickelte Schwingungsisolationssysteme, die das Messsystem von äußeren Störungen entkoppeln und somit konsistente und reproduzierbare Ergebnisse gewährleisten. Die Spindelantriebssysteme verwenden typischerweise frequenzvariable Antriebe mit präzisen Drehzahlregelalgorithmen, die während des gesamten Auswuchtverfahrens eine stabile Rotation aufrechterhalten. Moderne Maschinen verfügen außerdem über automatische Hochlauf- und Auslauf-Funktionen, die das Prüfobjekt schrittweise beschleunigen und verlangsamen, um empfindliche Turbinenschaufeln vor plötzlichen mechanischen Belastungen zu schützen und gleichzeitig umfassende Schwingungsdaten über den gesamten Drehzahlbereich hinweg zu erfassen.

Mehrebenen-Korrektursysteme

Moderne Turbolader-Turbinen-Wuchtmachine zeichnen sich durch hervorragende Fähigkeiten zur Mehrebenen-Ausgleichung aus und beheben sowohl statische als auch dynamische Unwuchten, wie sie häufig bei Turboladerbaugruppen auftreten. Diese Systeme nutzen mehrere Schwingungssensoren, die strategisch um die Spindelanordnung herum positioniert sind, um umfassende Unwuchtdaten aus verschiedenen Rotationsebenen zu erfassen. Fortschrittliche Signalverarbeitungsalgorithmen analysieren Amplituden- und Phasenbeziehungen der Schwingungssignale, um präzise Ausgleichsgewichte und deren optimale Anbringungsorte an der Läuferbaugruppe zu bestimmen.

Die Korrekturberechnungssoftware, die in hochwertigen Auswuchtmaschinen eingesetzt wird, verwendet Einflusskoeffizienten-Methoden, die die komplexen Wechselwirkungen zwischen in verschiedenen Ebenen angebrachten Korrekturgewichten berücksichtigen. Dieser mathematische Ansatz stellt sicher, dass Korrekturen in einer Ebene den Wuchtzustand in benachbarten Ebenen nicht negativ beeinflussen, was zu einer überlegenen Gesamtwuchtleistung führt. Viele moderne Systeme verfügen zudem über eine automatische Berechnung von Korrekturgewichten mit Toleranzprüfung und warnen den Bediener, wenn die berechneten Korrekturgewichte vordefinierte Grenzwerte überschreiten, was auf zugrundeliegende mechanische Probleme des Prüfteils hindeuten könnte.

Industrielle Anwendungen und Leistungsstandards

Herstellung von Automobil-Turboladern

Die Automobilindustrie stellt den größten Marktbereich für turbolader-Turbinen-Wuchtmaschinen , wobei die Hersteller konsistente Qualitätskontrollprozesse benötigen, um die strengen OEM-Spezifikationen einzuhalten. Produktionsgerechte Auswuchtsysteme müssen hohe Durchsatzanforderungen bewältigen können, während sie gleichzeitig die Messgenauigkeit innerhalb enger Toleranzen aufrechterhalten, typischerweise im Bereich von 0,1 bis 0,5 Gramm pro KorrekturEbene. Diese Maschinen lassen sich nahtlos in automatisierte Produktionslinien integrieren und verfügen über pneumatische oder servoangetriebene Ladesysteme, die Turboladerbaugruppen präzise und wiederholgenau für die Prüfung positionieren.

Qualitätsmanagementsysteme in diesen Maschinen dokumentieren automatisch die Auswuchtergebnisse und erstellen detaillierte Berichte, die Messungen vor und nach dem Auswuchten, Informationen zu Korrekturgewichten sowie den Konformitätsstatus gemäß festgelegter Spezifikationen enthalten. Fortschrittliche Systeme verfügen über Funktionen zur statistischen Prozesslenkung, die Auswucht-Trends über die Zeit überwachen und frühzeitige Warnhinweise auf mögliche Prozessabweichungen oder Werkzeugverschleiß liefern. Die Integration dieser Maschinen in Enterprise-Ressourcenplanungssysteme ermöglicht eine Echtzeit-Überwachung der Produktion und lückenlose Qualitätsnachverfolgbarkeit während des gesamten Fertigungsprozesses.

Aftermarket-Service und Wiederaufarbeitung

Turboaufladungsservicezentren und Wiederaufbereitungsanlagen sind stark auf vielseitige Turbolader-Turbinen-Wuchtmachine angewiesen, die unterschiedliche Turbolader-Konstruktionen verschiedener Hersteller unterstützen können. Diese Anwendungen erfordern flexible Spannsysteme, die sich schnell an verschiedene Wellenkonfigurationen, Lageranordnungen und Gesamtbaugruppengeometrien anpassen lassen. Wuchtmachine für Servicezwecke verfügen typischerweise über modulare Spannmittel mit Schnellwechsel-Funktionen, die die Rüstzeit zwischen verschiedenen Turboladermodellen minimieren.

Die Diagnosefähigkeiten moderner Auswuchtmaschinen erweisen sich in Serviceanwendungen als unschätzbar, wo Techniker den Zustand gebrauchter Turboladerkomponenten bewerten müssen, bevor sie geeignete Reparaturverfahren festlegen. Fortschrittliche Funktionen der Schwingungsanalyse können spezifische Ausfallarten wie Lagerabnutzung, Wellenverformung oder Schaden am Turbinenrad identifizieren, die bei einer visuellen Inspektion möglicherweise nicht sofort erkennbar sind. Diese diagnostischen Erkenntnisse ermöglichen es Servicetechnikern, präzise Reparaturkostenvoranschläge abzugeben und angemessene Korrekturmaßnahmen zur Wiederherstellung der ursprünglichen Turboladerleistung zu empfehlen.

Wesentliche Merkmale und Auswahlkriterien

Messgenauigkeit und Wiederholbarkeit

Die Messgenauigkeit von Turbolader-Turbinen-Wuchtmachine beeinflusst direkt die Qualität der ausgewuchteten Komponenten sowie die Gesamteffizienz von Produktions- oder Serviceprozessen. Hochwertige Wuchtsysteme erreichen eine Messwiederholbarkeit innerhalb von ±0,05 Gramm oder besser, wodurch über mehrere Testzyklen hinweg bei identischen Komponenten konsistente Ergebnisse gewährleistet werden. Diese Präzision erfordert hochentwickelte Vibrationssensoren, typischerweise Beschleunigungsaufnehmer oder Geschwindigkeitswandler, mit hoher Empfindlichkeit und hervorragenden Frequenzgang-Eigenschaften im gesamten Drehzahlbereich der Turbolader-Anwendungen.

Umweltfaktoren beeinflussen die Messgenauigkeit erheblich, weshalb Installationsanforderungen und Betriebsbedingungen sorgfältig berücksichtigt werden müssen. Führende Auswuchtmaschinen verfügen über Temperaturkompensationsalgorithmen, die Messungen automatisch an Temperaturschwankungen der Umgebung anpassen. Schwingungsisolationssysteme, einschließlich pneumatischer oder aktiver Isolationsplattformen, minimieren die Auswirkungen externer Störungen durch benachbarte Maschinen oder Gebäudeschwingungen. Regelmäßige Kalibrierverfahren mit zertifizierten Referenzstandards gewährleisten langfristige Messgenauigkeit und die Einhaltung geltender Qualitätsstandards.

Softwareintegration und Benutzeroberfläche

Moderne Turbolader-Turbinen-Auswuchtmaschinen verfügen über hochentwickelte Softwarepakete, die den Auswuchtprozess vereinfachen und gleichzeitig umfassende Funktionen zur Datenverwaltung bieten. Intuitive Touchscreen-Oberflächen führen Bediener durch standardisierte Auswuchtverfahren, wodurch die Wahrscheinlichkeit von Fehlern bei der Prozedur verringert wird und konsistente Ergebnisse unabhängig vom Erfahrungsstand des Bedieners sichergestellt werden. Diese Systeme enthalten in der Regel vorgefertigte Auswuchtroutinen für gängige Turboladermodelle, einschließlich geeigneter Drehzahlvorgaben, Messparameter und Annahmekriterien.

Funktionen zur Datenverwaltung ermöglichen eine detaillierte Aufzeichnung aller Auswuchtoperationen, einschließlich der Komponentenidentifikation, Prüfparameter, Messergebnisse und durchgeführten Korrekturmaßnahmen. Fortschrittliche Systeme unterstützen die Integration in Qualitätsmanagementsysteme und Fertigungsleitsysteme und sorgen so für einen nahtlosen Datenaustausch in der Produktions- oder Serviceumgebung. Fernwartungsfunktionen ermöglichen es Geräteherstellern, technische Unterstützung und Fehlerbehebung anzubieten, wodurch Ausfallzeiten minimiert und eine optimale Maschinenleistung sichergestellt wird.

Wartungs- und Betriebsaspekte

Anforderungen an präventiven Unterhalt

Ein zuverlässiger Betrieb von Turbolader-Turbinen-Wuchtmachine erfordert umfassende präventive Wartungsprogramme, die sowohl mechanische als auch elektronische Komponenten berücksichtigen. Spindelantriebe stellen kritische Wartungspunkte dar und erfordern regelmäßige Überprüfungen des Lagerzustands, der Leistung des Schmiersystems sowie der Riemenzugkraft, falls zutreffend. Der Hochgeschwindigkeitsbetrieb führt im Laufe der Zeit zu erheblichem Verschleiß dieser Komponenten, weshalb eine planmäßige Wartung unerlässlich ist, um die Messgenauigkeit aufrechtzuerhalten und kostspielige Ausfälle zu vermeiden.

Schwingungssensoren und Messtelektronik erfordern eine regelmäßige Kalibrierungsüberprüfung mit zertifizierten Referenzstandards, um eine dauerhafte Genauigkeit sicherzustellen. Umweltfaktoren wie Temperaturschwankungen, Luftfeuchtigkeit und Verschmutzung können die Sensorleistung im Laufe der Zeit beeinträchtigen. Regelmäßige Reinigungsverfahren und Schutzmaßnahmen tragen dazu bei, die optimale Funktion der Sensoren aufrechtzuerhalten und die Lebensdauer der Komponenten zu verlängern. Die Dokumentation aller Wartungsarbeiten ermöglicht eine Trendanalyse und die Optimierung der Wartungsintervalle basierend auf den tatsächlichen Betriebsbedingungen und der Leistungshistorie der Komponenten.

Schulung und Bedienerkompetenz

Die effektive Nutzung von Turbolader-Turbinen-Auswuchtmaschinen erfordert eine umfassende Bedienerausbildung, die sowohl theoretische Auswuchtprinzipien als auch praktische Maschinenbedienverfahren abdeckt. Schulungsprogramme sollten korrekte Handhabungstechniken für Bauteile, Sicherheitsprotokolle und Fehlerbehebungsverfahren bei häufig auftretenden Betriebsproblemen behandeln. Das Verständnis des Zusammenhangs zwischen Unwuchtmerkmalen und Vibrationsmustern ermöglicht es Bedienern, potenzielle Bauteilfehler über einfache Unwuchtsituationen hinaus zu identifizieren.

Regelmäßige Weiterbildungen stellen sicher, dass Bediener auf dem neuesten Stand bezüglich Software-Verbesserungen, neuen Auswuchtverfahren und sich weiterentwickelnden Industriestandards bleiben. Viele Gerätehersteller bieten umfassende Schulungspakete an, die praktische Anleitung, detaillierte Dokumentation und fortlaufende technische Unterstützung beinhalten. Die Investition in die Entwicklung der Bedienerkompetenz steht in direktem Zusammenhang mit verbesserter Produktivität, geringeren Ausschussraten und einer erhöhten Gesamteffizienz der Anlagen.

Marktführende Modelle und Technologien

Hochkapazitive Produktionssysteme

Produktionsorientierte Turbolader-Turbinen-Auswuchtmaschinen, die für Umgebungen mit hohem Produktionsvolumen konzipiert sind, verfügen über fortschrittliche Automatisierungsfunktionen, die den Durchsatz maximieren und gleichzeitig konstante Qualitätsstandards gewährleisten. Diese Systeme weisen typischerweise mehrere Spindelanordnungen auf, die das gleichzeitige Auswuchten mehrerer Komponenten ermöglichen und dadurch die Zykluszeiten in der Serienproduktion erheblich verkürzen. Automatisierte Lade- und Entladesysteme, die in Förderanlagen integriert sind, sorgen für einen reibungslosen Materialfluss während des gesamten Auswuchtprozesses.

Fortgeschrittene Produktionssysteme verfügen über Echtzeit-Prozessüberwachungsfunktionen, die wichtige Leistungskennzahlen wie Zykluszeit, Erstdurchlaufquote und die Gesamteffizienz der Anlagen verfolgen. Funktionen der statistischen Prozesssteuerung identifizieren automatisch Trends, die auf eine Prozessdrift oder Anlagenverschlechterung hindeuten könnten, wodurch proaktive Wartungsmaßnahmen ermöglicht werden, bevor Qualitätsprobleme entstehen. Die Integration mit unternehmensweiten Fertigungssystemen bietet umfassende Transparenz über Abstimmvorgänge und deren Auswirkungen auf die gesamte Produktionseffizienz.

Tragbare und flexible Lösungen

Tragbare Turbolader-Turbinen-Auswuchtmaschinen dienen spezialisierten Anwendungen, bei denen Komponenten nicht leicht zu festen Auswuchteinrichtungen transportiert werden können oder bei denen Feldservicefähigkeiten erforderlich sind. Diese Systeme geben etwas Messgenauigkeit und Kapazität zugunsten einer verbesserten Mobilität und flexibleren Einrichtungsmöglichkeiten auf. Moderne tragbare Systeme erreichen Messfähigkeiten, die für viele Service- und Reparaturanwendungen ausreichend sind, und bieten gleichzeitig den Komfort von vor Ort verfügbaren Auswuchtmöglichkeiten.

Flexible Auswuchtsysteme, die für Forschungs- und Entwicklungsanwendungen oder Kleinserienfertigung konzipiert sind, verfügen über modulare Bauweisen, die eine Vielzahl von Bauteilgrößen und -konfigurationen ermöglichen. Diese Systeme zeichnen sich typischerweise durch verstellbare Spindelhöhen, variable Spannmittelanordnungen und umfassende Messfähigkeiten aus, die sowohl routinemäßige Auswuchtoperationen als auch detaillierte Schwingungsanalysen für die Bauteilentwicklung unterstützen. Die Vielseitigkeit dieser Systeme macht sie besonders wertvoll für Unternehmen, die mit unterschiedlichen Turboladerkonstruktionen arbeiten oder neue Turboladertechnologien entwickeln.

FAQ

Welche Genauigkeitsniveaus können moderne Turbolader-Turbinenauswuchtmaschinen erreichen

Moderne Turbolader-Turbinen-Wuchtmassen können bei Produktionsanwendungen eine Messwiederholgenauigkeit innerhalb von ±0,05 Gramm oder besser erreichen, wobei einige Spezialsysteme noch höhere Präzisionsstufen erreichen. Die tatsächliche Genauigkeit hängt von Faktoren wie der Spindelqualität, Schwingungsisolierung, Sensortechnologie und Umgebungsbedingungen ab. Hochwertige Systeme verfügen über Temperaturkompensation und fortschrittliche Signalverarbeitung, um über wechselnde Betriebsbedingungen hinweg eine gleichbleibende Genauigkeit sicherzustellen.

Wie berücksichtigen diese Maschinen unterschiedliche Turboladergrößen und -konfigurationen

Turboauflader-Turbinen-Wuchtmachine verfügen typischerweise über modulare Spannmittelsysteme mit verstellbaren Komponenten, die verschiedene Wellendurchmesser, Lageranordnungen und Gesamtbaugruppengeometrien aufnehmen können. Viele Systeme umfassen Schnellwechselwerkzeuge, die einen schnellen Wechsel zwischen verschiedenen Turboaufladermodellen ermöglichen. Fortschrittliche Systeme können automatische Spannmittelverstellungsfunktionen enthalten, die die Rüstzeit verkürzen und mögliche Bedienfehler bei Konfigurationsänderungen ausschließen.

Welche Wartungsanforderungen sind für eine optimale Maschinenleistung erforderlich

Die regelmäßige Wartung von Turboladerturbinen-Wuchtmessmaschinen umfasst die Inspektion und Schmierung der Spindellager, die Überprüfung der Kalibrierung von Vibrationssensoren, die Reinigung der Messflächen sowie Software-Updates. Die vorbeugenden Wartungsintervalle reichen typischerweise von täglichen Reinigungs- und Inspektionsroutinen bis hin zu jährlichen umfassenden Kalibrierverfahren. Eine ordnungsgemäße Wartungsdokumentation und Trendanalyse hilft dabei, die Wartungsintervalle zu optimieren und potenzielle Probleme zu erkennen, bevor sie die Messgenauigkeit oder die Maschinenverfügbarkeit beeinträchtigen.

Können diese Maschinen in bestehende Produktionsmanagementsysteme integriert werden

Ja, moderne Turbolader-Turbinen-Wuchtmittelmaschinen verfügen typischerweise über umfassende Konnektivitätsoptionen wie Ethernet, serielle Schnittstellen und industrielle Feldbusprotokolle, die eine nahtlose Integration in Fertigungsexekutionssysteme, Qualitätsmanagementsysteme und Enterprise-Ressourcenplanungsplattformen ermöglichen. Diese Integration bietet Echtzeit-Produktionsüberwachung, automatisierte Datenerfassung und umfassende Rückverfolgbarkeit während des gesamten Produktions- oder Serviceprozesses. Viele Systeme unterstützen zudem Fern-Diagnosefunktionen zur verbesserten technischen Unterstützung und Fehlerbehebung.

Inhaltsverzeichnis

- Hochentwickelte Präzisions-Auswuchttechnologie

- Industrielle Anwendungen und Leistungsstandards

- Wesentliche Merkmale und Auswahlkriterien

- Wartungs- und Betriebsaspekte

- Marktführende Modelle und Technologien

-

FAQ

- Welche Genauigkeitsniveaus können moderne Turbolader-Turbinenauswuchtmaschinen erreichen

- Wie berücksichtigen diese Maschinen unterschiedliche Turboladergrößen und -konfigurationen

- Welche Wartungsanforderungen sind für eine optimale Maschinenleistung erforderlich

- Können diese Maschinen in bestehende Produktionsmanagementsysteme integriert werden