Les applications automobiles et industrielles modernes exigent des performances précises des systèmes de turbocompresseurs, dans lesquels les machines d'équilibrage de turbines de turbocompresseurs jouent un rôle essentiel pour garantir un fonctionnement optimal. Ces machines spécialisées ont révolutionné la manière dont les fabricants abordent la maîtrise de la qualité dans la production de turbocompresseurs, en offrant une précision inégalée pour détecter et corriger les déséquilibres pouvant entraîner une défaillance prématurée des composants, une efficacité réduite et des réparations coûteuses.

La technologie sophistiquée des machines d'équilibrage des turbocompresseurs et turbines représente des décennies de progrès en ingénierie, intégrant des capteurs avancés, des capacités de traitement numérique et des systèmes de correction automatisés. Ces machines répondent au défi fondamental du maintien d'un équilibre rotatif parfait dans les ensembles de turbocompresseurs à haute vitesse, où des déséquilibres même microscopiques peuvent provoquer des vibrations dévastatrices à des vitesses de fonctionnement dépassant 200 000 tr/min. Comprendre les principes et les applications de ces systèmes d'équilibrage est essentiel pour les constructeurs automobiles, les ateliers de réparation et les équipes de maintenance industrielle.

Comprendre les exigences d'équilibrage des turbocompresseurs

Paramètres critiques d'équilibrage

Les systèmes de turbocompresseur fonctionnent dans des conditions extrêmes qui exigent une précision exceptionnelle en matière d'équilibre des composants. L'ensemble tournant, composé de la roue de turbine, de l'arbre et de la roue de compresseur, doit maintenir un équilibre dynamique parfait afin d'éviter les vibrations destructrices. Les machines d'équilibrage des turbines de turbocompresseur mesurent le déséquilibre résiduel avec une précision remarquable, détectant généralement des écarts aussi faibles que 0,1 gramme à des rayons spécifiés.

Les exigences de qualité d'équilibrage pour les composants de turbocompresseur suivent des normes internationales, la plupart des applications nécessitant une qualité de grade G2,5 ou supérieure selon les spécifications ISO 1940. Cette exigence stricte découle des vitesses de fonctionnement impliquées, où les forces centrifuges amplifient de façon exponentielle même les plus petits déséquilibres. Les machines professionnelles d'équilibrage des turbines de turbocompresseur peuvent atteindre ces normes rigoureuses grâce à des algorithmes de mesure avancés et à des capacités de correction de haute précision.

Impact du déséquilibre sur la performance

Les ensembles de turbocompresseurs déséquilibrés créent des problèmes en cascade dans tout le système, commençant par une contrainte sur les paliers et évoluant vers une défaillance des joints, des fuites d'huile, et finalement la destruction complète du composant. Les vibrations à haute fréquence générées par des rotors déséquilibrés peuvent résonner à travers les systèmes de fixation du moteur, provoquant des problèmes de bruit, de vibration et de dureté qui affectent le confort et la fiabilité du véhicule.

Les machines modernes d'équilibrage des turbines de turbocompresseurs répondent à ces préoccupations en offrant une analyse complète des déséquilibres statiques et dynamiques. Le déséquilibre statique se produit lorsque le centre de gravité ne coïncide pas avec l'axe de rotation, tandis que le déséquilibre dynamique implique une répartition inégale de la masse le long de la longueur du rotor. Ces deux conditions nécessitent une correction précise à l'aide d'équipements spécialisés capables de déterminer les masses de correction et leurs emplacements optimaux.

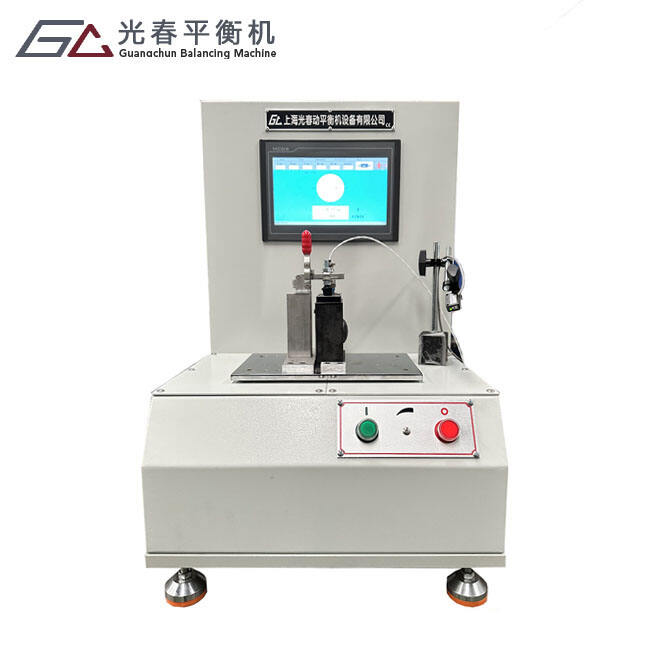

Technologie et caractéristiques de conception

Systèmes de capteurs et précision des mesures

Les machines modernes d'équilibrage des turbocompresseurs et turbines utilisent des capteurs de vibration sophistiqués et des transducteurs de déplacement pour détecter les variations minimes du mouvement du rotor. Des accéléromètres piézoélectriques captent les signatures de vibration avec une sensibilité exceptionnelle, tandis que des capteurs de déplacement laser offrent des capacités de mesure sans contact pour les applications exigeant la plus grande précision. Ces capteurs fonctionnent conjointement avec des systèmes avancés de traitement du signal qui filtrent le bruit et extraient des informations significatives sur l'équilibrage.

La précision de mesure des machines professionnelles d'équilibrage des turbines de turbocompresseurs dépasse généralement les exigences industrielles de marges importantes, garantissant des résultats fiables dans diverses conditions de fonctionnement. Des algorithmes de traitement numérique du signal compensent les facteurs environnementaux, les effets de compliance de la machine et les variations de couplage qui pourraient autrement compromettre l'intégrité des mesures. Cette sophistication technologique permet aux opérateurs d'obtenir des résultats reproductibles avec un minimum de formation et de temps de configuration.

Systèmes d'entraînement et flexibilité opérationnelle

Les systèmes modernes d'équilibrage intègrent divers mécanismes d'entraînement afin de s'adapter aux différentes configurations de turbocompresseurs et aux exigences de test. Les systèmes à entraînement par courroie offrent une accélération en douceur et un excellent contrôle de vitesse, tandis que les configurations auto-entraînées permettent des tests à des vitesses de fonctionnement réelles en utilisant les forces aérodynamiques propres du turbocompresseur. Le machines d'équilibrage de turbine de turbocompresseur avec des capacités autonomes offrent des avantages uniques pour les applications nécessitant des tests à des vitesses opérationnelles maximales.

Les systèmes de commande de vitesse variable permettent une analyse complète sur toute la plage de fonctionnement, identifiant les résonances critiques de vitesse et garantissant la qualité d'équilibrage à toutes les fréquences pertinentes. Ces systèmes d'entraînement avancés intègrent des fonctionnalités de sécurité telles que la protection contre les excès de vitesse, le freinage d'urgence et les écrans de confinement afin de protéger les opérateurs et les équipements pendant les opérations de test à haute vitesse.

Applications et avantages industriels

Contrôle de qualité en fabrication

Dans les environnements de production, les machines d'équilibrage des turbines de turbocompresseurs servent de points de contrôle qualité essentiels, vérifiant que chaque ensemble répond aux spécifications strictes d'équilibrage avant l'expédition. Les systèmes automatisés peuvent traiter des centaines d'unités par jour tout en maintenant une précision constante et en respectant les exigences de documentation. L'intégration avec les systèmes de gestion de fabrication permet une surveillance en temps réel de la qualité et une maîtrise statistique des processus.

Les avantages économiques liés à la mise en œuvre de protocoles complets d'équilibrage vont bien au-delà des coûts de production immédiats. Les turbocompresseurs correctement équilibrés bénéficient d'une durée de vie nettement plus longue, d'un nombre réduit de réclamations sous garantie et d'une satisfaction client améliorée. Les installations de fabrication utilisant des machines avancées d'équilibrage des turbines de turbocompresseurs constatent des réductions substantielles des pannes sur le terrain et des coûts de service associés.

Opérations de réparation et de reconditionnement

Les centres de service et les installations de reconditionnement dépendent fortement des machines d'équilibrage des turbines de turbocompresseurs pour ramener les composants usagés aux spécifications d'origine. Le processus de reconstruction implique souvent le remplacement des roulements, des joints et d'autres composants usés pouvant affecter l'équilibre de rotation. Un équipement professionnel d'équilibrage garantit que les turbocompresseurs reconstruits offrent une performance équivalente à celle des unités neuves.

Les capacités de diagnostic des systèmes modernes d'équilibrage aident les techniciens à identifier les causes profondes des pannes, permettant ainsi des stratégies de réparation plus efficaces et une meilleure sensibilisation des clients. Les rapports détaillés d'équilibrage fournissent une documentation pour les réclamations de garantie et contribuent à établir des intervalles d'entretien basés sur les conditions réelles d'utilisation plutôt que sur des calendriers arbitraires en fonction du temps ou du kilométrage.

Critères de sélection et spécifications

Exigences de capacité et de taille

Le choix de machines appropriées pour l'équilibrage des turbocompresseurs et turbines nécessite une attention particulière à la plage d'application prévue, notamment le poids maximal du rotor, le diamètre et les exigences de vitesse. Les turbocompresseurs automobiles pèsent généralement entre 1 et 20 kilogrammes, tandis que les applications industrielles et marines peuvent exiger des équipements capables de gérer des ensembles beaucoup plus volumineux. L'enveloppe de travail de la machine doit pouvoir accueillir les rotors les plus longs prévus pour l'application.

La capacité de vitesse représente une autre spécification critique, car différents modèles de turbocompresseurs fonctionnent dans des plages de vitesse très variées. Les applications automobiles exigent généralement des capacités d'essai allant jusqu'à 250 000 tr/min, tandis que certaines applications spécialisées peuvent nécessiter des vitesses encore plus élevées. Les machines professionnelles d'équilibrage de turbines de turbocompresseurs doivent offrir une plage de vitesse suffisante, accompagnée de marges de sécurité et de dispositifs de confinement adaptés.

Normes de Précision et de Répétabilité

La précision de la mesure d'équilibrage influence directement la qualité des produits finis et l'efficacité des procédures de correction. Les machines d'équilibrage de turbines de turbocompresseurs leaders sur le marché atteignent des incertitudes de mesure inférieures à 5 % du déséquilibre réel, permettant une correction précise même pour les composants requérant les classes d'équilibrage les plus strictes. Les spécifications de répétabilité garantissent des résultats constants, quel que soit l'opérateur ou la session de test.

Les procédures d'étalonnage et les exigences de traçabilité varient selon l'industrie et l'application, les fabricants aérospatiaux et de dispositifs médicaux exigeant généralement une documentation plus rigoureuse que dans les applications automobiles. Les systèmes modernes d'équilibrage intègrent des routines automatisées de vérification de l'étalonnage et conservent des historiques détaillés des mesures à des fins d'assurance qualité.

Considérations liées à l'entretien et à l'exploitation

Exigences d'entretien régulier

Un entretien adéquat des machines d'équilibrage des turbines de turbocompresseurs garantit une précision et une fiabilité durables tout au long de leur durée de fonctionnement. La vérification régulière de l'étalonnage à l'aide de rotors d'essai certifiés confirme l'intégrité du système de mesure et la conformité aux normes applicables. Les composants mécaniques tels que les courroies d'entraînement, les roulements et les systèmes d'accouplement nécessitent des inspections périodiques et un remplacement conforme aux recommandations du fabricant.

Les facteurs environnementaux influencent considérablement les performances des machines d'équilibrage, en particulier les variations de température, l'isolation aux vibrations et la qualité de l'air. Des environnements d'installation climatisés offrent des conditions optimales pour les mesures de précision, tandis qu'une conception adéquate des fondations minimise les influences des vibrations externes. Un nettoyage régulier des composants optiques et des surfaces des capteurs préserve la précision des mesures et évite les erreurs liées à la contamination.

Formation et protocoles de sécurité

Le fonctionnement sécuritaire des machines d'équilibrage de turbines de turbocompresseurs exige une formation complète couvrant à la fois l'utilisation de l'équipement et les procédures de manipulation des rotors. Les essais à haute vitesse impliquent une énergie stockée importante qui peut entraîner des blessures graves si les protocoles de sécurité ne sont pas respectés. Les systèmes de confinement appropriés, les procédures d'arrêt d'urgence et les équipements de protection individuelle doivent être compris et appliqués systématiquement.

Les programmes de certification proposés par les fabricants d'équipements offrent des cursus de formation structurés couvrant la théorie, le fonctionnement et les procédures de dépannage. Les cours avancés abordent des applications spécialisées, des procédures de maintenance et l'intégration aux systèmes de gestion de la qualité. La formation continue garantit que les opérateurs restent à jour avec l'évolution de la technologie et les meilleures pratiques du secteur.

Tendances futures et avancées technologiques

Automatisation et intégration de l'Industrie 4.0

L'évolution des machines d'équilibrage des turbines de turbocompresseurs se poursuit vers une automatisation accrue et une intégration plus poussée aux systèmes d'information de fabrication. Des algorithmes d'intelligence artificielle optimisent les stratégies de correction, réduisant les temps de cycle et le gaspillage de matériaux tout en améliorant la qualité d'équilibrage. Des systèmes de maintenance prédictive surveillent l'état des équipements et programment les interventions avant que des problèmes n'affectent la production.

Les plateformes de gestion de données basées sur le cloud permettent la surveillance à distance, l'analyse des performances et la résolution collaborative de problèmes entre plusieurs installations. Ces systèmes agrègent les données opérationnelles afin d'identifier des tendances, d'optimiser les processus et de développer des stratégies d'équilibrage améliorées. L'intégration avec les systèmes de planification des ressources d'entreprise rationalise la gestion des flux de travail et le contrôle des stocks pour les consommables et pièces de rechange liés à l'équilibrage.

Capacités de mesure améliorées

Les technologies de capteurs avancées continuent d'accroître les capacités des machines d'équilibrage de turbines de turbocompresseurs, permettant une analyse plus complète du comportement des rotors et des interactions du système. Les fonctionnalités d'équilibrage multi-plan traitent les géométries complexes de rotors ayant des caractéristiques de masse distribuée, tandis que les systèmes de surveillance en temps réel fournissent un retour continu pendant les procédures de correction.

Les technologies émergentes telles que la modélisation par jumeau numérique et les interfaces de réalité virtuelle promettent de révolutionner la manière dont les opérateurs interagissent avec les systèmes d'équilibrage. Ces innovations permettront une exploitation plus intuitive, des expériences de formation améliorées et des capacités de dépannage renforcées. La miniaturisation continue de la technologie des capteurs permettra d'intégrer des systèmes de surveillance directement dans les turbocompresseurs eux-mêmes, fournissant un retour en temps réel sur l'équilibre pendant le fonctionnement réel.

FAQ

Quels facteurs déterminent les exigences de précision pour les machines d'équilibrage de turbines de turbocompresseurs

Les exigences de précision pour les machines d'équilibrage des turbines de turbocompresseurs dépendent principalement de l'application prévue, de la plage de vitesse de fonctionnement et des normes de qualité. Les applications automobiles exigent généralement des incertitudes de mesure inférieures à 5 % du déséquilibre réel, tandis que les applications aérospatiales et médicales peuvent nécessiter une précision encore plus élevée. La spécification du grade d'équilibrage, généralement définie selon les normes ISO 1940, influence directement la précision requise des mesures et les capacités de correction.

En quoi les capacités d'équilibrage autonomes bénéficient-elles aux essais de turbocompresseurs

Les systèmes d'équilibrage autonomes permettent des tests à vitesse de fonctionnement réelle en utilisant les forces aérodynamiques propres du turbocompresseur, éliminant ainsi les effets de couplage potentiels et les artefacts de mesure associés aux systèmes d'entraînement externes. Cette capacité permet de vérifier la qualité d'équilibrage dans des conditions proches des environnements de service réels, offrant des résultats plus représentatifs et identifiant les problèmes potentiels qui pourraient ne pas apparaître lors des méthodes de test conventionnelles.

Quels intervalles de maintenance sont recommandés pour les équipements professionnels d'équilibrage

Les intervalles de maintenance pour les machines d'équilibrage de turbocompresseurs varient en fonction de l'intensité d'utilisation et de l'environnement de fonctionnement, mais la plupart des fabricants recommandent une vérification de l'étalonnage tous les 30 jours dans les environnements de production et tous les trimestres pour les applications à usage occasionnel. Les composants mécaniques tels que les courroies d'entraînement et les roulements nécessitent généralement un contrôle tous les 500 heures de fonctionnement, les intervalles de remplacement étant déterminés par l'état réel et les spécifications du fabricant. Les systèmes de surveillance environnementale doivent être vérifiés hebdomadairement afin de garantir des conditions de mesure optimales.

Les machines d'équilibrage existantes peuvent-elles être mises à niveau pour répondre aux exigences modernes des turbocompresseurs

De nombreux systèmes d'équilibrage existants peuvent être mis à niveau avec des composants électroniques modernes, des logiciels et des modules de capteurs afin de répondre aux exigences actuelles d'équilibrage des turbocompresseurs. Toutefois, ces mises à niveau sont limitées par les capacités mécaniques de la machine d'origine, notamment la vitesse maximale et la rigidité structurelle. Une évaluation professionnelle effectuée par des techniciens qualifiés peut déterminer la faisabilité et la rentabilité d'une mise à niveau par rapport à l'achat d'un équipement neuf spécialement conçu pour les applications de machines d'équilibrage des turbines de turbocompresseurs.

Table des Matières

- Comprendre les exigences d'équilibrage des turbocompresseurs

- Technologie et caractéristiques de conception

- Applications et avantages industriels

- Critères de sélection et spécifications

- Considérations liées à l'entretien et à l'exploitation

- Tendances futures et avancées technologiques

-

FAQ

- Quels facteurs déterminent les exigences de précision pour les machines d'équilibrage de turbines de turbocompresseurs

- En quoi les capacités d'équilibrage autonomes bénéficient-elles aux essais de turbocompresseurs

- Quels intervalles de maintenance sont recommandés pour les équipements professionnels d'équilibrage

- Les machines d'équilibrage existantes peuvent-elles être mises à niveau pour répondre aux exigences modernes des turbocompresseurs