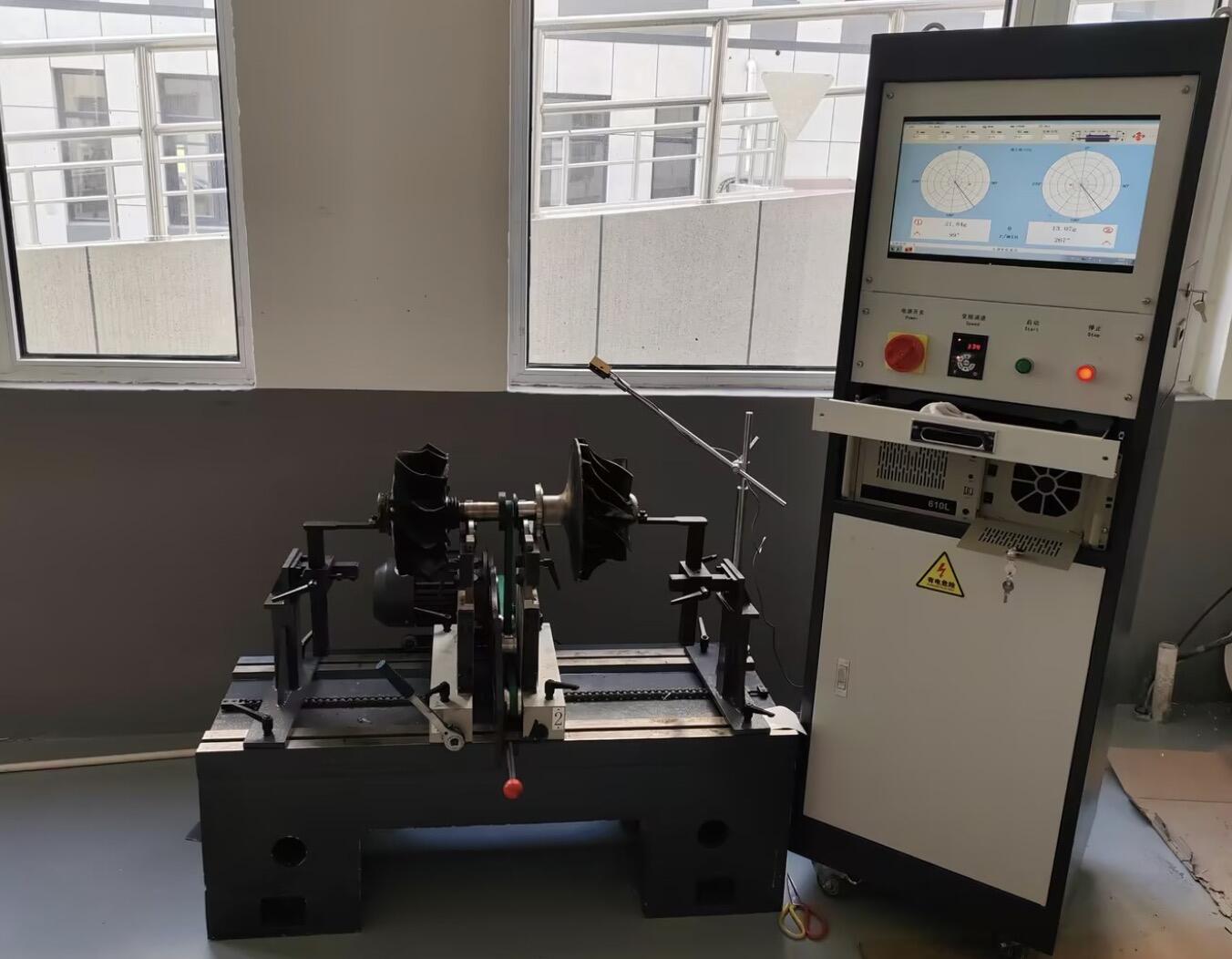

Dans les industries automobile et aérospatiale en évolution rapide, l'équilibrage précis des turbines de turbocompresseurs est devenu essentiel pour assurer des performances optimales et une longue durée de vie. Les machines modernes d'équilibrage de turbines de turbocompresseurs constituent des solutions techniques sophistiquées garantissant que ces composants rotatifs critiques fonctionnent avec un minimum de vibrations et un rendement maximal. Ces machines spécialisées ont révolutionné la manière dont les fabricants et centres de service abordent la maintenance des turbocompresseurs ainsi que le contrôle qualité en production. La demande d'équipements d'équilibrage haute précision ne cesse de croître à mesure que les moteurs turbocompressés deviennent de plus en plus répandus dans les véhicules particuliers, les camions commerciaux, les applications marines et les systèmes de production d'énergie industrielle. Comprendre les capacités et caractéristiques des principales machines d'équilibrage de turbines de turbocompresseurs permet aux entreprises de prendre des décisions éclairées ayant un impact direct sur leur efficacité opérationnelle et la satisfaction de leurs clients.

Technologie avancée d'équilibrage de précision

Capacités des broches à grande vitesse

La base des machines exceptionnelles d'équilibrage de turbines de turbocompresseurs réside dans leurs systèmes de broches à grande vitesse capables de s'adapter aux caractéristiques de fonctionnement des composants de turbocompresseurs. Les systèmes d'équilibrage haut de gamme intègrent des broches motorisées pouvant atteindre des vitesses allant jusqu'à 80 000 tr/min ou plus, correspondant ainsi aux conditions réelles de fonctionnement des turbocompresseurs modernes. Ces broches incorporent des technologies avancées de roulements, notamment des paliers à air ou des ensembles de roulements à billes de précision, afin de minimiser les frottements et garantir des mesures précises durant le processus d'équilibrage. Des systèmes de compensation thermique intégrés dans ces machines prennent en compte les effets de dilatation thermique qui pourraient autrement compromettre la précision des mesures à des vitesses de rotation élevées.

Les principaux fabricants intègrent des systèmes sophistiqués d'isolation des vibrations qui découplent le système de mesure des perturbations externes, garantissant des résultats constants et reproductibles. Les systèmes d'entraînement de broche utilisent généralement des variateurs de fréquence dotés d'algorithmes de contrôle précis de la vitesse, assurant une rotation stable tout au long de la procédure d'équilibrage. Les machines modernes intègrent également des fonctionnalités automatiques de montée et de descente en régime qui accélèrent et ralentissent progressivement le composant testé, protégeant ainsi les délicates roues de turbine des contraintes mécaniques brusques, tout en collectant des données complètes de vibration sur toute la plage de vitesses.

Systèmes de correction multi-planes

Les machines modernes d'équilibrage des turbines de turbocompresseurs excellent dans les capacités de correction multi-planes, corrigeant à la fois les déséquilibres statiques et dynamiques qui se produisent couramment dans les ensembles de turbocompresseurs. Ces systèmes utilisent plusieurs capteurs de vibration placés stratégiquement autour de l'ensemble de broche afin de capturer des informations complètes sur le déséquilibre provenant de différents plans de rotation. Des algorithmes avancés de traitement du signal analysent les relations d'amplitude et de phase des signaux de vibration pour déterminer précisément les masses de correction ainsi que leurs emplacements optimaux sur l'ensemble du rotor.

Le logiciel de calcul de correction utilisé dans les machines d'équilibrage haut de gamme intègre des méthodes basées sur les coefficients d'influence, qui prennent en compte les interactions complexes entre les masses de correction appliquées dans différents plans. Cette approche mathématique garantit que les corrections effectuées dans un plan n'affectent pas négativement l'état d'équilibrage des plans adjacents, ce qui se traduit par une qualité d'équilibrage globale supérieure. De nombreux systèmes modernes disposent également d'un calcul automatique des masses de correction avec vérification des tolérances, avertissant les opérateurs lorsque les masses de correction calculées dépassent les limites prédéfinies, ce qui pourrait indiquer des problèmes mécaniques sous-jacents au composant testé.

Applications industrielles et normes de performance

Fabrication de turbocompresseurs automobiles

L'industrie automobile représente le plus grand segment de marché pour machines d'équilibrage de turbine de turbocompresseur , où les fabricants doivent respecter des processus rigoureux de contrôle qualité afin de satisfaire aux spécifications strictes des équipementiers. Les systèmes d'équilibrage de production doivent supporter des exigences élevées de débit tout en maintenant une précision de mesure dans des tolérances étroites, généralement comprises entre 0,1 et 0,5 gramme par plan de correction. Ces machines s'intègrent parfaitement aux lignes de production automatisées, disposant de systèmes de chargement pneumatiques ou motorisés à servo-entraînement qui positionnent avec précision et reproductibilité les ensembles de turbocompresseurs pour les tests.

Les systèmes de gestion de la qualité intégrés à ces machines documentent automatiquement les résultats d'équilibrage, générant des rapports détaillés incluant les mesures avant et après, les informations relatives au poids de correction, ainsi que le statut de conformité par rapport aux spécifications établies. Les systèmes avancés intègrent des fonctionnalités de contrôle statistique des processus qui surveillent l'évolution des tendances d'équilibrage dans le temps, fournissant des indicateurs d'alerte précoce en cas de dérive potentielle du processus ou d'usure d'outillage. L'intégration de ces machines avec des systèmes de planification des ressources d'entreprise permet une surveillance en temps réel de la production et une traçabilité de la qualité tout au long du processus de fabrication.

Service après-vente et reconditionnement

Les centres de service et les installations de reconditionnement de turbocompresseurs dépendent fortement de machines polyvalentes d'équilibrage de turbines de turbocompresseurs, capables d'accommoder des conceptions variées de turbocompresseurs provenant de plusieurs fabricants. Ces applications exigent des systèmes d'outillage flexibles pouvant s'adapter rapidement à différentes configurations d'arbres, dispositions des paliers et géométries d'ensemble. Les machines d'équilibrage destinées aux services font généralement appel à des conceptions modulaires d'outillages avec des fonctionnalités de changement rapide, minimisant ainsi le temps de réglage entre différents modèles de turbocompresseurs.

Les capacités de diagnostic des machines d'équilibrage modernes s'avèrent inestimables dans les applications de service, où les techniciens doivent évaluer l'état des composants turbocompresseurs usagés avant de déterminer les procédures de réparation appropriées. Les fonctions avancées d'analyse vibratoire peuvent identifier des modes de défaillance spécifiques tels que l'usure des roulements, la déformation de l'arbre ou les dommages à la turbine, qui ne seraient pas immédiatement apparents lors d'un examen visuel. Ces informations diagnostiques permettent aux techniciens de service d'établir des devis de réparation précis et de recommander les actions correctives appropriées pour restaurer les performances du turbocompresseur selon les spécifications d'origine.

Caractéristiques principales et critères de sélection

Précision de mesure et répétabilité

La précision de mesure des machines d'équilibrage des turbines de turbocompresseurs influence directement la qualité des composants équilibrés ainsi que l'efficacité globale des opérations de production ou de service. Les systèmes d'équilibrage haut de gamme atteignent une répétabilité de mesure de ±0,05 gramme ou mieux, garantissant des résultats constants au cours de plusieurs cycles d'essai sur des composants identiques. Ce niveau de précision exige des capteurs de vibration sophistiqués, généralement des accéléromètres ou des transducteurs de vitesse, dotés d'une grande sensibilité et de caractéristiques excellentes de réponse en fréquence sur toute la plage de vitesses opérationnelles des applications de turbocompresseurs.

Les facteurs environnementaux influencent considérablement la précision des mesures, ce qui nécessite une attention particulière aux exigences d'installation et aux conditions de fonctionnement. Les principales machines d'équilibrage intègrent des algorithmes de compensation thermique qui ajustent automatiquement les mesures en fonction des variations de température ambiante. Les systèmes d'isolation vibratoire, notamment les plates-formes à isolation pneumatique ou active, minimisent les effets des perturbations externes provenant de machines voisines ou des vibrations du bâtiment. Des procédures régulières d'étalonnage, réalisées à l'aide d'étalons certifiés, garantissent une précision durable des mesures et la conformité aux normes qualité applicables.

Intégration logicielle et interface utilisateur

Les machines modernes d'équilibrage de turbines de turbocompresseurs intègrent des logiciels sophistiqués qui simplifient le processus d'équilibrage tout en offrant des fonctionnalités complètes de gestion des données. Des interfaces tactiles intuitives guident les opérateurs à travers des procédures d'équilibrage standardisées, réduisant ainsi les risques d'erreurs procédurales et garantissant des résultats constants, quel que soit le niveau d'expérience de l'opérateur. Ces systèmes incluent généralement des programmes d'équilibrage préprogrammés pour les modèles courants de turbocompresseurs, accompagnés des réglages de vitesse appropriés, des paramètres de mesure et des critères d'acceptation.

Les fonctionnalités de gestion des données permettent une tenue détaillée des registres pour toutes les opérations d'équilibrage, incluant l'identification des composants, les paramètres des tests, les résultats des mesures et les actions correctives prises. Les systèmes avancés prennent en charge l'intégration avec les systèmes de gestion de la qualité et les systèmes de gestion de fabrication, assurant un flux de données fluide tout au long de l'environnement de production ou de service. Les capacités de diagnostic à distance permettent aux fabricants d'équipements d'offrir un support technique et une assistance pour la résolution de problèmes, minimisant ainsi les temps d'arrêt et garantissant des performances optimales de la machine.

Considérations liées à l'entretien et à l'exploitation

Exigences en maintenance préventive

Le fonctionnement fiable des machines d'équilibrage de turbocompresseurs et turbines exige des programmes complets de maintenance préventive couvrant les composants mécaniques et électroniques. Les ensembles de broche constituent des points critiques de maintenance, nécessitant une inspection régulière de l'état des roulements, du rendement du système de lubrification et de la tension de la courroie d'entraînement le cas échéant. Le fonctionnement à haute vitesse soumet ces composants à une usure importante au fil du temps, ce qui rend indispensable une maintenance planifiée afin de préserver la précision des mesures et d'éviter des pannes coûteuses.

Les capteurs de vibration et l'électronique de mesure nécessitent une vérification périodique de l'étalonnage à l'aide d'étalons certifiés pour garantir une précision continue. Les facteurs environnementaux tels que les fluctuations de température, le taux d'humidité et la contamination peuvent affecter les performances des capteurs au fil du temps. Des procédures régulières de nettoyage et des mesures de protection contribuent à maintenir un fonctionnement optimal des capteurs tout en prolongeant la durée de service des composants. La documentation de toutes les activités de maintenance permet une analyse des tendances et l'optimisation des intervalles d'entretien en fonction des conditions réelles d'exploitation et de l'historique de performance des composants.

Formation et compétence des opérateurs

Une utilisation efficace des machines d'équilibrage de turbocompresseurs et turbines exige une formation complète des opérateurs couvrant à la fois les principes théoriques de l'équilibrage et les procédures pratiques de fonctionnement des machines. Les programmes de formation doivent aborder les techniques appropriées de manipulation des composants, les protocoles de sécurité ainsi que les procédures de dépannage des problèmes courants. Comprendre la relation entre les caractéristiques de déséquilibre et les signatures de vibration permet aux opérateurs d'identifier des défauts éventuels sur les composants allant au-delà d'un simple déséquilibre.

Des mises à jour de formation continues garantissent que les opérateurs restent informés des améliorations logicielles, des nouvelles procédures d'équilibrage et des normes industrielles en évolution. De nombreux fabricants d'équipements proposent des formations complètes incluant un enseignement pratique, une documentation détaillée et un support technique continu. L'investissement dans le développement des compétences des opérateurs est directement lié à une productivité accrue, à une réduction des taux de rebut et à une efficacité globale améliorée des équipements.

Modèles et technologies leaders sur le marché

Systèmes de production à haute capacité

Des machines de balancing turbochargeur-turbine orientées production, conçues pour des environnements de fabrication à grand volume, intègrent des fonctionnalités d'automatisation avancées qui maximisent le débit tout en maintenant des normes de qualité constantes. Ces systèmes disposent généralement de configurations à plusieurs broches permettant l'équilibrage simultané de plusieurs composants, réduisant ainsi significativement les temps de cycle dans les applications de production de masse. Des systèmes de chargement et de déchargement automatisés intégrés à des réseaux de convoyeurs assurent un flux matériel fluide tout au long du processus d'équilibrage.

Les systèmes de production avancés intègrent des fonctionnalités de surveillance en temps réel permettant de suivre des indicateurs clés de performance tels que le temps de cycle, les taux de rendement au premier passage et l'efficacité globale des équipements. Les fonctions de contrôle statistique des processus identifient automatiquement les tendances pouvant indiquer une dérive du processus ou une dégradation de l'équipement, permettant ainsi des actions de maintenance proactive avant l'apparition de problèmes de qualité. L'intégration avec les systèmes de fabrication d'entreprise offre une visibilité complète sur les opérations d'équilibrage et leur impact sur l'efficacité globale de la production.

Solutions portables et flexibles

Les machines portables d'équilibrage de turbocompresseurs et turbines servent des applications spécialisées où les composants ne peuvent pas être facilement transportés vers des stations d'équilibrage fixes ou lorsque des capacités de service sur site sont nécessaires. Ces systèmes sacrifient une partie de la précision de mesure et de leur capacité en échange d'une mobilité accrue et d'une plus grande flexibilité de mise en place. Les systèmes portables modernes atteignent des performances de mesure suffisantes pour de nombreuses applications de maintenance et de réparation, tout en offrant le confort des capacités d'équilibrage sur place.

Les systèmes d'équilibrage flexibles conçus pour des applications de recherche et développement ou pour une production à faible volume intègrent des conceptions modulaires capables d'accommoder une grande variété de tailles et de configurations de composants. Ces systèmes disposent généralement de hauteurs de broche réglables, d'agencements variables d'équipements de fixation et de capacités de mesure complètes qui prennent en charge à la fois les opérations d'équilibrage courantes et des analyses détaillées des vibrations à des fins de développement de composants. La polyvalence de ces systèmes les rend particulièrement précieux pour les organisations travaillant sur des conceptions variées de turbocompresseurs ou développant de nouvelles technologies de turbocompresseurs.

FAQ

Quels niveaux de précision les machines modernes d'équilibrage de turbines de turbocompresseurs peuvent-elles atteindre

Les machines modernes d'équilibrage de turbocompresseurs et turbines peuvent atteindre une répétabilité de mesure de ±0,05 gramme ou mieux pour les applications de production, certains systèmes spécialisés atteignant des niveaux de précision encore plus élevés. La précision réelle dépend de facteurs tels que la qualité de la broche, l'isolation aux vibrations, la technologie des capteurs et les conditions environnementales. Les systèmes haut de gamme intègrent une compensation thermique et un traitement avancé du signal afin de maintenir une précision constante dans des conditions de fonctionnement variables.

Comment ces machines s'adaptent-elles à différentes tailles et configurations de turbocompresseurs

Les machines d'équilibrage des turbines de turbocompresseurs sont généralement dotées de systèmes modulaires de fixation comportant des composants réglables, capables d'accommoder différents diamètres d'arbres, configurations de roulements et géométries d'ensemble. De nombreux systèmes incluent des outillages à changement rapide qui permettent des transitions rapides lors du passage d'un modèle de turbocompresseur à un autre. Les systèmes avancés peuvent intégrer des fonctionnalités de réglage automatique des fixations, réduisant ainsi le temps de configuration et éliminant les erreurs potentielles de l'opérateur lors des changements.

Quelles sont les exigences en matière de maintenance nécessaires pour assurer un fonctionnement optimal de la machine

L'entretien régulier des machines d'équilibrage de turbocompresseurs comprend l'inspection et la lubrification des paliers de broche, la vérification de l'étalonnage des capteurs de vibration, le nettoyage des surfaces de mesure et les mises à jour logicielles. Les plannings de maintenance préventive vont généralement de routines quotidiennes de nettoyage et d'inspection à des procédures annuelles complètes d'étalonnage. Une documentation adéquate de la maintenance et une analyse chronologique permettent d'optimiser les intervalles d'entretien et de détecter les problèmes potentiels avant qu'ils n'affectent la précision des mesures ou la disponibilité de la machine.

Ces machines peuvent-elles s'intégrer aux systèmes existants de gestion de production

Oui, les machines modernes d'équilibrage des turbocompresseurs et turbines sont généralement dotées d'options complètes de connectivité, incluant l'Ethernet, les communications série et les protocoles de bus de terrain industriels, ce qui permet une intégration fluide avec les systèmes d'exécution de fabrication, les systèmes de gestion de la qualité et les plateformes de planification des ressources d'entreprise. Cette intégration assure une surveillance en temps réel de la production, une collecte automatisée des données et une traçabilité complète tout au long du processus de fabrication ou de maintenance. De nombreux systèmes prennent également en charge des capacités de diagnostic à distance pour un soutien technique et une assistance en dépannage améliorés.

Table des Matières

- Technologie avancée d'équilibrage de précision

- Applications industrielles et normes de performance

- Caractéristiques principales et critères de sélection

- Considérations liées à l'entretien et à l'exploitation

- Modèles et technologies leaders sur le marché

-

FAQ

- Quels niveaux de précision les machines modernes d'équilibrage de turbines de turbocompresseurs peuvent-elles atteindre

- Comment ces machines s'adaptent-elles à différentes tailles et configurations de turbocompresseurs

- Quelles sont les exigences en matière de maintenance nécessaires pour assurer un fonctionnement optimal de la machine

- Ces machines peuvent-elles s'intégrer aux systèmes existants de gestion de production