産業用機械分野は技術の進歩とともに進化を続けており、汎用バランス機は依然として高精度製造工程の最前線に位置しています。これらの高度なシステムは、自動車部品から航空宇宙アセンブリまで、さまざまな回転機器用途における最適な性能を確保するために不可欠です。世界中の製造施設は、製品品質の維持、運転停止時間の短縮、厳格な業界基準への適合のために、信頼性の高いバランスソリューションに依存しています。

一般用バランス機の選定プロセスでは、能力要件、精度仕様、および運用環境など、複数の要素を慎重に検討する必要があります。現代の施設は、多用途性、高精度、長期的な信頼性を備えながら、優れた投資対効果を提供する装置を求めています。最新のバランスシステムの主要な機能と性能を理解することで、調達担当チームは業務目標と品質要件を支援するインフォームドな意思決定を行うことができます。

現代の一般用バランス機の必須機能

高度なセンサ技術と測定精度

現代の汎用バランス機は最先端のセンサーシステムを搭載しており、多様な用途において卓越した測定精度を実現しています。これらのセンサーは先進的な圧電技術と高度な信号処理アルゴリズムを活用し、回転部品におけるごくわずかな不平衡状態でさえ検出できます。複数のセンサー構成を統合することで、静的および動的不平衡状態の包括的な分析が可能となり、被加工物の特性を徹底的に評価できます。

現代のシステムの測定精度は、通常、特定の機械構成やアプリケーション要件に応じて、0.1~0.01 gmm/kgの範囲内です。このレベルの精度により、製造業者は厳しい品質基準を満たしつつ、効率的な生産速度を維持することが可能になります。高度なキャリブレーション手順や自動補正機能により、測定信頼性がさらに向上し、オペレーターへの依存度を低下させ、人的誤差の可能性を最小限に抑えることができます。

多目的ワークハンドリングシステム

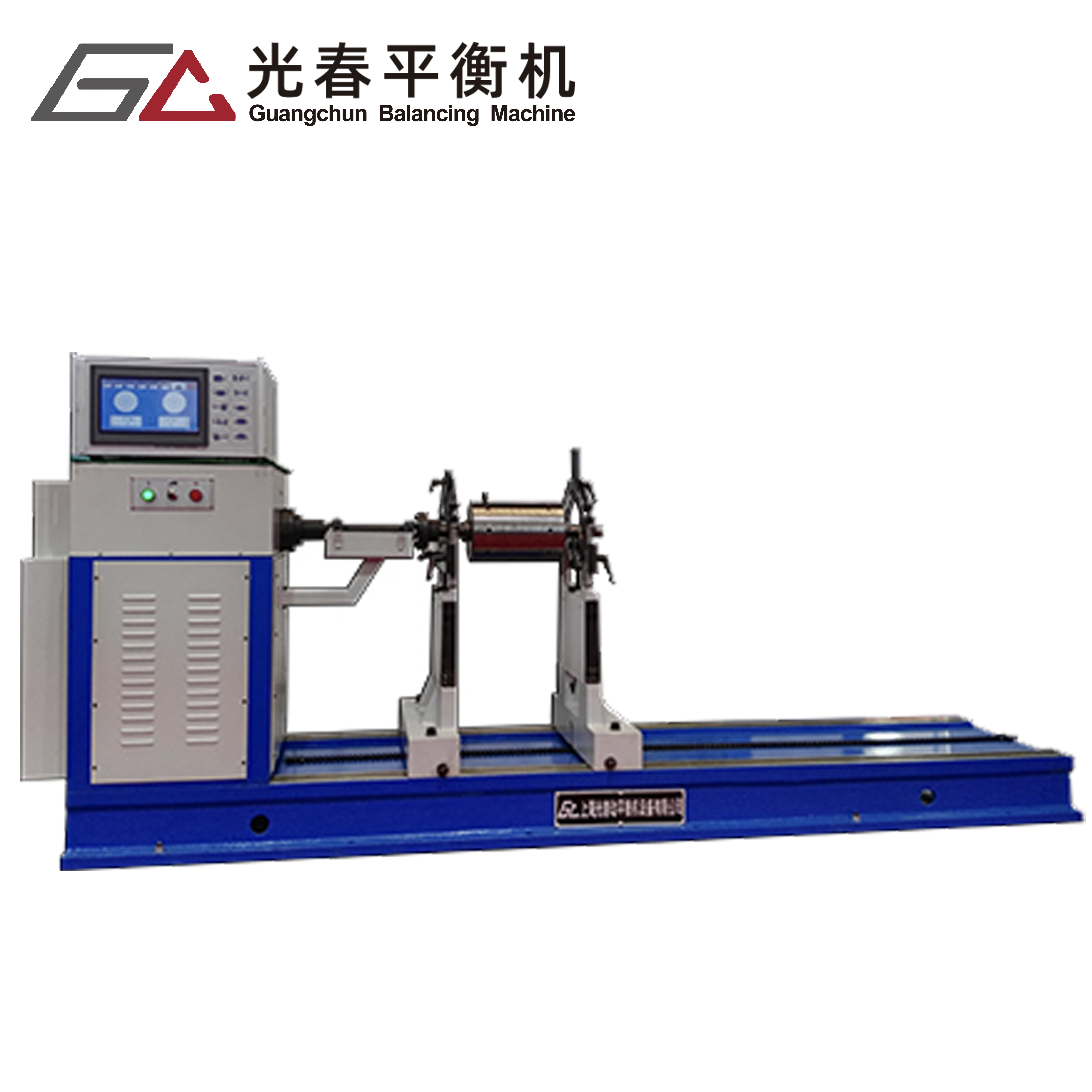

高品質な汎用バランス機におけるワーク取り扱いの柔軟性は、重要な利点です。現代のシステムは、調整可能な支持構造、可変速ドライブ、およびさまざまな部品形状や重量範囲に対応できる適応可能な工具構成を備えており、複数の製品ラインを単一のバランスシステムで処理できるため、設備の稼働率と運用効率が最大化されます。

自動化されたロード・アンロード機構により、サイクルタイムの短縮と手動ハンドリングの要件を最小限に抑えることで、運用生産性がさらに向上します。空圧式およびサーボ駆動の位置決めシステムは、ワークの正確な配置を保ちながら、作業者の安全基準も維持します。既存の生産ライン自動化システムとの統合により、シームレスなワークフロー管理と製造全体の効率向上を実現します。

性能仕様および容量に関する考慮事項

重量およびサイズ範囲の能力

一般的なバランス機の容量仕様は、用途やターゲット市場セグメントによって大きく異なります。エントリーレベルのシステムは通常0.1kgから50kgの部品に対応する一方、頑丈な産業用モデルは1000kgを超えるワークを扱うことができます。直径の対応範囲は、数センチメートルの小型高精度部品から、直径数メートルに及ぶ大型アセンブリまであります。

適切な容量仕様の選定には、現在および将来の生産要件を慎重に分析する必要があります。設備の過大設計は不要な資本支出につながり、小型部品における測定精度の低下を招く可能性があります。一方で、容量不足は運用上の柔軟性や成長の可能性を制限します。経験豊富な製造業者は、将来の製品開発や予期しない要件に対応できるよう、20〜30%の余裕を持たせたシステムを選定することを推奨しています。

速度範囲と動的性能

運転速度範囲は、もう一つ重要な仕様です。 一般用バランスングマシン 、異なるアプリケーションでは測定精度を最適化するために特定の回転速度が必要です。低速用途は通常100~1000RPMの範囲で、大型・重量部品に適しており、構造上の制約により高速運転ができない場合に使用されます。高速構成は3000~10000RPMで動作し、小型部品や動的不平衡状態の高精度な測定を可能にします。

可変周波数駆動システムは、精密な速度制御とスムーズな加速プロファイルを提供し、測定の再現性を確保するとともに装置の耐用年数を延ばします。高度な振動隔離システムは外部からの干渉を最小限に抑え、全速度範囲にわたり測定精度を維持します。これらの機能は、過酷な産業環境における全体的なシステム性能および測定信頼性に大きく貢献します。

技術統合とソフトウェア機能

デジタル制御システムとユーザインターフェース

現代の汎用バランス機は、高度なデジタル制御システムを備えており、操作手順を合理化するとともに測定性能を向上させます。直感的なタッチスクリーンインターフェースにより、オペレーターはリアルタイムのフィードバック、包括的なデータ可視化、簡素化された制御機能を利用できます。これらのシステムには、一般的な用途向けにあらかじめプログラムされたバランス手順が含まれており、セットアップ時間を短縮し、オペレーターのトレーニング要件を最小限に抑えることができます。

高度なソフトウェアパッケージは、充実したデータ記録機能、統計的プロセス制御機能、包括的なレポート作成機能を提供します。企業資源計画(ERP)システムとの連携により、データの円滑な流通が可能となり、品質管理の取り組みを支援します。クラウドベースの接続オプションは、リモート監視機能と予知保全機能を提供し、運転の信頼性を高め、予期せぬ停止時間を削減します。

品質管理およびトレーサビリティ機能

包括的な品質管理機能により、高級汎用バランス機は基本的な測定システムと差別化されています。高度なソフトウェアプラットフォームは、被加工物の識別、測定結果、補正手順、およびオペレータ情報などを含む完全なトレーサビリティ機能を提供します。これらの機能はISO認証要件をサポートし、顧客仕様または規制基準によって要求された場合に詳細な品質監査を可能にします。

統計的プロセス制御モジュールは測定傾向を分析し、潜在的な品質問題を特定して、予防保全活動のための早期警告指標を提供します。自動化された受入基準評価により、オペレータの意思決定負荷を軽減しつつ、一貫した品質基準を確保します。バーコードおよびRFIDシステムとの統合により、被加工物の自動識別が可能になり、データ入力エラーのリスクを低減します。

設置要件および運用上の考慮事項

基礎および環境仕様

一般的なバランス機の適切な設置には、基礎条件や環境条件への細心の注意が必要です。振動隔離システムは、装置の重量および運転時の荷重を支えられるよう、鉄筋コンクリートまたは鋼構造で作られた安定し水平のとれた基礎を必要とします。基礎の仕様は通常、装置ベースの寸法の1.5〜2倍の厚さを求められ、設備を確実に固定できるようにアンカーボルトの配置も適切である必要があります。

温度安定性、湿度制御、振動隔離などの環境要因は、測定精度や機器の耐用年数に大きく影響します。空調制御された設置環境では、一貫した運転条件が保たれ、感度の高い電子部品が温度変動から保護されます。適切な電気的接地および電磁干渉遮蔽により、大型電気設備や高周波干渉源がある産業環境においても信頼性の高い動作が確保されます。

メンテナンス要件およびサービスに関する検討事項

一般的なバランス機の定期メンテナンス手順には、定期的なキャリブレーション確認、センサーの清掃、機械部品の点検、およびソフトウェアの更新が含まれます。予防保全スケジュールでは、通常、毎日の運転チェック、毎週の清掃作業、毎月のキャリブレーション確認、および年次の包括的点検を推奨しています。製造元が推奨するメンテナンスプロトコルに従うことで、安定した性能が確保され、装置の耐用年数が大幅に延びます。

サービスサポートの利用可能性は、特に複数シフトまたは連続生産スケジュールで運転している施設にとって、設備選定において極めて重要な要因です。リモート診断機能、迅速な部品供給、現地での技術サポートを含む包括的なサービス契約により、予期せぬ停止時間の影響を最小限に抑えることができます。保守担当者向けのトレーニングプログラムは、内部での技術力育成を可能にし、日常の保守作業における外部サービス提供者への依存度を低減します。

コスト分析と投資収益率

初期投資と総所有コスト

一般的なバランス機の初期投資は、容量要件、精度仕様、および含まれる機能によって大きく異なります。小規模な作業に適したエントリーレベルのシステムは通常5万ドルから15万ドルの範囲ですが、設置および試運転費用を含む大容量の産業用システムは50万ドルを超えることがあります。基礎工事、電気設備、オペレーター教育などの追加費用も、プロジェクト全体の予算に組み込む必要があります。

所有総コストの計算には、メンテナンス費用、キャリブレーション要件、および潜在的な生産性向上といった継続的な運用費を考慮する必要があります。システムサイズに応じて通常5〜25キロワット程度のエネルギー消費は、労働力の削減や品質向上と比較すると、運用コストとしてわずかなものです。包括的な財務分析では、歩留まり率の低下、生産効率の向上、製品品質指標の改善に基づいた投資回収期間を評価すべきです。

生産性の利点と品質向上

現代の汎用バランス機を導入することで、サイクルタイムの短縮、運転プロセスの自動化、測定精度の向上により、生産性が大幅に改善されるのが一般的です。自動補正計算機能により、手動での計算作業が不要になり、オペレーターによる誤りのリスクも低減されます。生産管理システムとの統合により、製造プロセスのリアルタイム監視と最適化が可能になります。

精度の高いバランス調整プロセスを通じて達成される品質向上は、顧客満足度の向上と保証コストの削減に大きく貢献します。バランスが取れた部品における振動レベルの低減により、使用期間中の耐用年数が延び、性能特性が改善され、メンテナンス要件が最小限に抑えられます。これらの利点は、顧客関係の改善や現場サービスコストの削減を通じて、設備投資を正当化することがよくあります。

適切な汎用バランス機の選定

用途に特化した要件評価

汎用バランス機の適切な選定には、特定の用途要件、生産量、品質仕様の包括的な分析が必要です。自動車用クランクシャフトでは高速回転性能が求められ、航空宇宙部品では極めて高い精度が要求され、電動モーターローターでは自動搬送システムが必要になるなど、各業界には独自の課題があります。こうした要件を理解することで、性能と投資収益を最適化するための的確な装置選定が可能になります。

経験豊富なアプリケーションエンジニアに相談することで、装置の能力や導入上の課題に関する貴重な知見を得ることができます。実機デモンストレーションを通じて、代表的なワークピースを使用し、現実的な運転条件下での実際の性能特性を評価することが可能です。このような評価により、潜在的な問題点を特定し、購入決定前に装置の適性を検証できます。

ベンダー選定およびサポート体制

一般用バランス機の適切なベンダーを選定する際には、技術的専門性、サービス対応能力、および長期的なサポート体制を評価する必要があります。豊富なアプリケーション経験を持つ確立されたメーカーは、通常、優れた技術サポートと実績のある信頼性を提供します。現地でのサービス対応が可能であることで、装置トラブルや定期メンテナンス時の対応時間が短縮され、ダウンタイムの影響を最小限に抑えることができます。

包括的な保証範囲およびサービス契約により、予測可能なメンテナンスコストと保証された性能レベルを通じて追加的な価値が得られます。オペレーターやメンテナンス担当者向けのトレーニングプログラムは、適切な運用手順による最適な設備活用を可能にし、装置寿命を延ばします。ソフトウェア更新やアプリケーション支援を含む継続的な技術サポートにより、装置の使用期間中ずっとその性能を維持できます。

今後のトレンドと技術開発

インダストリー4.0への統合とスマートマニュファクチャリング

汎用バランス機の進化は、人工知能、機械学習、高度なデータ分析を含むIndustry 4.0技術の統合がますます進む中で続いています。これらの機能により、予知保全のスケジューリング、自動化された品質最適化、包括的な生産監視が可能になります。スマート製造の取り組みでは、リアルタイムでのデータ収集と分析を活用してバランス手順を最適化し、全体的な運用効率を向上させています。

IoT接続により、リモート監視機能や包括的な生産分析のためのクラウドベースのデータ保存が可能になります。高度な分析プラットフォームは最適化の機会を特定し、性能向上のための提言を行います。これらの発展は、バランス技術の将来の方向性を示しており、製造現場において早期に導入した企業に大きな競争上の利点をもたらします。

新興技術と革新の機会

センサー技術、信号処理、自動化システムにおける継続的な技術進歩により、バランス機械全般の性能がさらに向上する可能性があります。測定精度の向上、サイクルタイムの短縮、自動化レベルの改善は、多様な製造アプリケーションにおける生産性向上を今後も推進していきます。ロボットシステムや自動搬送装置との統合は、生産ライン全体の最適化において大きな成長機会を示しています。

エネルギー効率の向上や材料の無駄削減といった持続可能性の観点は、総合的な運用コストの削減と環境負荷低減に寄与します。先進的な材料および製造技術により、より高精度で耐久性のある装置部品が可能となり、寿命の延長とメンテナンス頻度の低減を実現します。こうした革新は、製造施設における長期的なコスト削減と運用効率の向上を支援します。

よくある質問

自動車用途向けの汎用バランス機を選定する際に考慮すべき要因は何ですか

自動車用途では、クランクシャフトやフライホイール向けの高速運転、大量生産向けの自動ハンドリングシステム、品質基準への適合を保証するための高精度な測定性能など、特定の機能を備えた汎用バランス機が求められます。5kgから200kgまでの重量対応範囲、最大5000回転/分(RPM)までの速度能力、既存の生産ライン自動化システムとの統合性を考慮することで、最適な効率が得られます。

汎用バランス機はどのくらいの頻度でキャリブレーションおよびメンテナンスを行う必要がありますか

一般的なバランス機は通常、毎日の運転点検、毎週の清掃手順、毎月の認定基準器を用いたキャリブレーション確認、およびセンサーの較正と機械部品の評価を含む年次包括点検を必要とします。実際の要件は、運転条件、生産量、メーカー仕様に応じて異なる場合があります。定期的なメンテナンスにより、一貫した精度が保たれ、装置の耐用年数が大幅に延びます。

現代の一般的なバランス機における典型的な精度範囲は何ですか

現代の一般的なバランス機は、標準的な工業用途では0.1 gmm/kg、非常に高い精度が求められる精密用途では0.01 gmm/kgの測定精度を達成します。実際の精度は、装置の設計、センサ技術、使用環境、被加工物の特性などの要因によって異なります。高い精度を得るには、通常、より高度な装置と制御された使用環境が必要です。

一般的なバランス機は既存の生産管理システムに統合可能ですか

はい、現代の一般的なバランス機には、イーサネット、USB、ワイヤレスインターフェースなど、包括的な接続オプションが備わっており、企業資源計画システム、品質管理ソフトウェア、および生産監視プラットフォームとの統合が可能です。この統合により、リアルタイムでのデータ収集、自動レポート作成機能、および品質管理の取り組みや運用効率の向上を支援する包括的なトレーサビリティ機能が実現します。