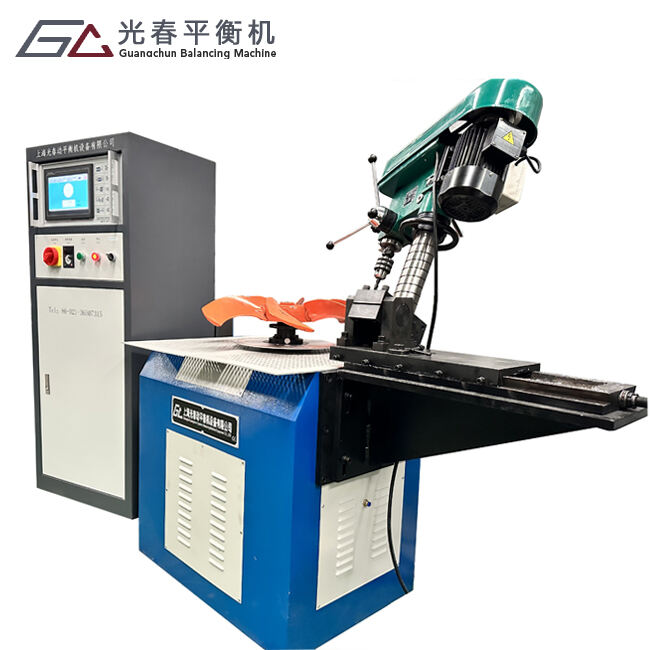

産業用ターボチャージャー・タービンバランス調整機は、現代の製造施設において重要なインフラを占めており、最適な性能と長寿命を確保するためには、細心のメンテナンス手順が求められます。これらの高度な装置は、自動車、航空宇宙、発電産業などにおいて不可欠な役割を果たしており、高精度なバランス調整が機器の信頼性や安全基準に直接影響を与えます。ターボチャージャー・タービンバランス調整機の適切なメンテナンスには、体系的な点検手順、キャリブレーションの確認、予防保全プロトコルが含まれ、ダウンタイムを最小限に抑えながら測定精度を最大化します。こうした精密機器の基本的なメンテナンス要件を理解することで、オペレーターは一貫したバランス品質を維持し、運用コストを削減するとともに、高額な機器故障を回避できます。

毎日の点検および清掃手順

表面状態の評価

ターボチャージャーのタービンバランス試験機の定期的な表面点検を行うことで、測定精度や機械的性能を損なう可能性のある汚染物の蓄積を防ぐことができます。オペレーターは、油汚れ、金属粉、異物などの敏感な計測部品の動作を妨げるおそれがある兆候がないか、すべてのアクセス可能な表面を点検する必要があります。毎日の清掃手順には、メーカーが推奨する不織布と適切な清掃用溶剤を使用して、測定面を彻底的に拭き取ることが含まれます。スピンドルハウジングおよび軸受面は特に注意深く点検・清掃する必要があります。これらの部位に汚染物が存在すると回転精度に直接影響し、バランス調整時の誤った測定結果を引き起こす可能性があるためです。

ターボチャージャー・タービンのバランス調整機に対する日常的なメンテナンス作業において、電気接続部および制御盤の目視点検は別の重要な構成要素です。緩んだ接続、損傷したケーブル、または放電痕が見られる場合は、問題が進行している可能性を示しており、直ちに対応する必要があります。オペレーターは、非常停止装置、安全インタロック装置、保護カバーが正しく機能し、機械運転中に十分な保護を提供することを確認しなければなりません。毎日の点検結果を記録することで、メンテナンス傾向を把握でき、観察された摩耗パターンや部品の劣化速度に基づいた予知保全のスケジューリングが可能になります。

キャリブレーション検証手順

日常的なキャリブレーションチェックにより、ターボチャージャーのタービンバランス測定装置が長期間にわたり規定された許容範囲内の測定精度を維持できるようにします。標準的なキャリブレーション手順では、通常、既知の位置に配置された公認基準重量を使用し、装置が不釣り合い状態を正確に検出および測定できるかどうかを確認します。これらの検証チェックは、製造元が指定するプロトコルに従い、トレーサブルなキャリブレーション基準を使用して行うことにより、測定のトレーサビリティと品質管理システムへの適合性を維持する必要があります。キャリブレーション結果を保守記録に記録することで、測定ドリフトの傾向を追跡したり、包括的なキャリブレーションサービスのスケジューリングを行うための貴重なデータが得られます。

ターボチャージャータービンのバランス調整機におけるキャリブレーション検証では、温度安定化もまた重要な要素です。熱的影響は測定精度に大きく影響する可能性があるため、特に温度変動の大きい環境では、キャリブレーションチェックを行う前に十分なウォームアップ時間を設ける必要があります。湿度、周辺機器からの振動、気流などの環境要因も測定安定性に影響を与える可能性があり、キャリブレーション手順中にこれらを制御または補正することが求められます。定期的な環境モニタリングにより、信頼性の高いキャリブレーション検証結果を支える一貫した運転条件を維持できます。

機械部品のメンテナンス

スピンドルおよびベアリングの保守

スピンドルアセンブリはターボチャージャータービンのバランス調整装置の中心を成しており、回転精度を維持し、使用寿命を延ばすためには特別なメンテナンスが必要です。スピンドル軸受の適切な潤滑は、製造元が指定する間隔に従って実施され、さまざまな負荷および回転速度条件下で最適な性能を発揮する承認済みの潤滑剤を使用します。過剰な潤滑はドラッグや発熱の増加を引き起こし、一方で潤滑不足は軸受の早期摩耗およびスピンドルの破損につながる可能性があります。運転中のスピンドル温度を定期的に監視することで、重大な故障が発生する前に潤滑に関する問題や軸受の劣化を早期に検出できます。

スピンドルの偏心量測定は機械的精度を定量的に評価するものであり、スピンドルの再生または交換が必要になるタイミングを判断するのに役立ちます。高精度ダイヤルインジケータやレーザー測定システムを使用することで、通常の運転中には明らかにならない微小なスピンドルの同心度誤差を検出でき、これによりバランス精度に大きな影響を与える可能性があります。新品または最近整備されたターボチャージャー・タービンバランス機械について基準となる偏心量の初期値を設定しておくことで、オペレーターは時間の経過とともに機械の劣化状況を追跡し、精度仕様が超過する前にメンテナンス作業を計画することが可能になります。

駆動システムのメンテナンス

ドライブモーターのメンテナンスにより、ターボチャージャーのタービンバランス試験機が所定の回転数で最小限の振動とスムーズな加速特性を維持して動作します。モーターブラシ、整流子、電気接続部の定期点検を行うことで、生産スケジュールを中断しかねない予期せぬ故障を防止できます。可変周波数駆動装置(VFD)は、冷却ファン、ヒートシンク、内部電気部品の定期的な点検が必要であり、適切な熱管理および電気的性能を維持するために重要です。推奨される間隔でのドライブベルトの張力調整および交換は、バランス作業の一貫性に影響を与える可能性のある動力伝達の問題を防ぎます。

ドライブモーターとスピンドルアセンブリ間のカップリングアライメントは、ベアリングの早期摩耗を防ぎ、スムーズな動力伝達を確保するために定期的に確認する必要があります。アライメントがずれると、不要な振動が発生し、測定精度が損なわれたり、駆動系統全体の機械部品に過剰な応力がかかったりする可能性があります。レーザーアライメントツールを使用することで、カップリングアライメントを正確に測定でき、機械的応力を最小限に抑えるための精密な調整が可能になります。適切なカップリングメンテナンスには、摩耗、亀裂、劣化などの異常がないかの定期点検を含み、これらの兆候は交換または再アライメントが必要であることを示している場合があります。

電子システムの保守とキャリブレーション

センサーのメンテナンスとアライメント

ターボチャージャーのタービンバランス試験機に取り付けられた振動センサーは、感度を維持し、測定精度を損なう可能性のある信号劣化を防ぐために、定期的な点検および清掃が必要です。測定誤差を生じさせる緩みを防止し、機械構造との適切な機械的結合を確保するため、センサーマウントの健全性も定期的に確認する必要があります。ケーブル接続部は、運転中に断続的な信号障害を引き起こす可能性のある損傷、腐食、摩耗の兆候がないか点検する必要があります。センサー回路で使用されるシールドケーブルは、電磁妨害に対する耐性と信号品質を維持するために特に注意深く扱う必要があります。

センサーの較正検証とは、センサー出力を既知の基準信号と比較し、想定される動作範囲全体にわたり測定精度および直線性を確認するプロセスです。正確な振動シミュレーション信号を発生できる電子測定機器を使用すれば、機械的な振動源を必要とせずに包括的なセンサー試験を行うことができます。温度変化が大きい環境で使用されるセンサーについては、熱的影響が感度の高いセンサーで測定ドリフトを引き起こす可能性があるため、温度補償特性を検証する必要があります。 ターボチャージャー・タービン 平衡装置 センサーの性能傾向を文書化することで、再較正や交換が必要になる時期を予測できます。

制御システムの診断

ターボチャージャーのタービンバランス試験機における制御システム診断は、測定および制御機能の正常な動作を確認するために、入出力回路の体系的なテストを含みます。メーカーが提供する内蔵診断ルーチンにより、電子回路における問題が運転障害を引き起こす前に検出できます。制御システムのソフトウェアおよび設定パラメータを定期的にバックアップすることで、データ損失を防止し、電子部品の故障後に迅速にシステムを復元することが可能になります。ソフトウェアの更新やセキュリティパッチは、システムの信頼性とサイバーセキュリティ保護を維持するために、メーカーの推奨に従って適用する必要があります。

通信インターフェースのテストにより、ターボチャージャー・タービンバランス調整機と品質管理データベースや生産管理ネットワークなどの外部システム間での適切なデータ交換が保証されます。ネットワーク接続の問題は、品質保証および生産監視要件をサポートするデータ記録およびレポート機能を中断させる可能性があります。非常停止回路や安全インタロックの定期的なテストにより、保護システムが正しく機能し、装置運転中の作業者保護が適切に確保されていることを確認できます。診断テスト結果の文書化は、故障診断作業や保証請求手続きを支援する貴重なメンテナンス記録を作成します。

環境制御および設備上の考慮事項

温度および湿度管理

ターボチャージャーのタービンバランス機周辺の環境制御は、機械的安定性や電子機器の性能に影響を与えるため、測定精度と装置の耐久性に大きな影響を及ぼします。温度変動により機械部品が熱膨張・収縮し、測定誤差や機械的ストレスが生じる可能性があります。製造業者が指定する範囲内で周囲温度を安定させるには、バランス装置および関連機器から発生する熱負荷に対応できるよう設計された適切な暖房、換気、空調システムが必要です。湿度管理は、敏感な電子部品への結露形成を防ぎ、機械部品の腐食リスクを低減します。

空気質管理には、精密測定機能に干渉したり部品の摩耗を促進したりする可能性のある空中汚染物質を除去するフィルターシステムが含まれます。粉塵はセンシティブな表面に蓄積し、測定精度に影響を与える可能性があり、また周辺でのプロセスから発生する化学蒸気は電子部品の腐食や劣化を引き起こすことがあります。校正された機器を使用した環境条件の定期的な監視により、設備制御システムの最適化や機械性能に影響を与える可能性のある環境要因の特定に役立つデータが得られます。環境データの記録は、トラブルシューティングを支援し、環境条件と測定精度の傾向との間の相関関係を特定するのに役立つ履歴記録を作成します。

振動隔離および構造上の配慮

基礎設計および振動隔離システムは、測定精度や機械的安定性を損なう可能性のある外部振動源からターボチャージャー・タービンのバランス調整装置を保護します。適切な基礎設計には、バランス作業中に発生する振動力を抵抗するために十分な質量と剛性が必要であり、他の設備による建物の振動から装置を分離することも含まれます。顕著な背景振動レベルがある施設や複数の装置が近接して稼働している場所では、振動隔離パッドまたは能動型隔離システムの導入が求められる場合があります。

取り付けハードウェアやアイソレーションシステムの定期点検により、振動制御対策の持続的な有効性が確保され、外部振動が機械の性能に影響を及ぼす可能性のある劣化を防ぐことができます。建物の構造変更や周辺機器の運転状況の変化は、振動環境を変化させる可能性があり、その場合、アイソレーションシステムの適切さを再評価する必要があります。感度の高い計測器を用いた定期的な振動モニタリングにより、背景振動レベルを定量化し、時間の経過とともにアイソレーションシステムが有効性を維持していることを確認できます。適切な構造メンテナンスには、機械の安定性に影響を与える可能性のある機械的問題を防止するために、アンカーボルト、基礎の健全性、およびアイソレーションシステム部品の点検が含まれます。

予防保全のスケジューリングと記録管理

メンテナンス計画の作成

ターボチャージャー・タービンのバランス調整機における効果的な予防保全スケジュールは、各設置環境に特有のメーカー推奨事項と運用経験、および環境要因を組み合わせたものであるべきです。保守間隔は、使用頻度、運転条件、および生産プロセスにおけるバランス調整作業の重要度を考慮に入れるべきです。高利用率で過酷な環境下で稼働する装置は、通常、偶発的な品質検査や研究用途で使用される装置よりも頻繁な保守が必要です。気温の極端な変化や湿度の変動といった季節要因は、設備の性能に及ぼす環境的影響に対処するために、保守スケジュールを調整する必要がある場合があります。

リスクに基づいた保守スケジューリングは、機械の稼働率および測定精度に最も大きな影響を与える重要なコンポーネントやシステムを優先します。過去の保守データの統計分析により、故障パターンが予測可能なコンポーネントを特定し、保守コストと予期せぬ故障の両方を最小限に抑えるための交換間隔の最適化が可能になります。生産スケジュールとの連携により、計画保守作業が稼働需要の低い時期に行われ、生産への支障を最小限に抑えることができます。また、予期せぬ故障に対応するため、安全リスクや設備損傷を最小限に抑える緊急保守手順を確立しておく必要があります。

書類およびコンプライアンス要件

ターボチャージャー・タービンのバランス調整機に関する包括的なメンテナンス記録は、規制準拠、保証要件、および継続的改善イニシアチブを支援します。メンテナンス記録には、実施した作業の詳細な説明、交換した部品、キャリブレーション結果、および機械の状態や性能傾向に関するあらゆる観察結果を含める必要があります。デジタル記録管理システムを利用すれば、データの効率的な保存、検索、分析が可能になり、記録の紛失に対するバックアップ保護も提供されます。標準化された報告フォーマットは、複数の機械または複数の設備間でのデータ分析および比較を容易にします。

規制遵守要件は業界や地理的な位置によって異なりますが、一般的にはキャリブレーションのトレーサビリティ、安全システムのテスト、および環境モニタリング結果の文書化が含まれます。品質管理システムの要件では、認証ステータスを維持するために特定の保守手順や文書フォーマットを義務付けている場合があります。定期的な監査準備には、保守記録の整理と、必要なすべての文書が最新かつアクセス可能であることを確認することが含まれます。ターボチャージャー・タービンバランス機用の保守担当者の訓練記録は、規定された保守手順を実施し、サービスに必要な専用工具または設備を使用する能力を示している必要があります。

よくある質問

ターボチャージャー・タービンバランス機はどのくらいの頻度で完全なキャリブレーションを受けるべきですか?

ターボチャージャー・タービンバランス調整機の完全なキャリブレーションは、通常、使用頻度や精度要件に応じて年1回または半年ごとに行われます。高精度が求められる用途や多用される環境では、測定のトレーサビリティと精度仕様を維持するために四半期ごとのキャリブレーションが必要となる場合があります。キャリブレーションスケジュールは、製造元の推奨事項に従うとともに、規制要件や品質管理システムの基準を考慮する必要があります。定期的な正式なキャリブレーションの間に実施する検証チェックにより、測定値のドリフトを早期に発見し、キャリブレーション頻度を早める必要があるかどうかを判断できます。

ターボチャージャー・タービンバランス調整機で最もよく見られるメンテナンス上の問題は何ですか?

一般的なメンテナンス上の問題には、スピンドルアセンブリ内のベアリング摩耗、センサーのドリフトまたは汚染、ドライブベルトの劣化、電子部品の経年劣化が含まれます。温度変動、周辺機器からの振動、製造プロセスによる汚染などの環境要因は、摩耗の加速および性能低下を促進します。こうした一般的な故障モードに対処する定期的な予防保全により、予期せぬダウンタイムを大幅に削減でき、測定精度を維持できます。適切なオペレーター教育と推奨される運用手順の遵守によって、不適切な使用や取り扱いに起因するメンテナンス問題を最小限に抑えることができます。

オペレーターはターボチャージャータービンバランス機が大規模な整備を必要としていることをどのように特定できますか?

主要な指標には、測定のばらつきが増加すること、安定した読み取り値を得るのが困難になること、スピンドルの振れが過度になること、運転中に異常な音や振動が発生すること、および許容範囲を超えるキャリブレーションのドリフトが含まれます。通常運転中の温度上昇は、ベアリングの問題や潤滑不良を示しており、直ちに対処する必要があります。定期的な性能監視とベースライン測定値との比較により、生産品質に影響が出る前の徐々なる劣化傾向を特定できます。複数の症状が現れた場合、またはトラブルシューティングを行っても性能上の問題が解決しない場合は、専門のサービス点検を検討すべきです。

ターボチャージャータービンバランス機の性能に最も大きな影響を与える環境要因は何ですか?

温度安定性は、機械部品への熱膨張の影響および測定回路における電子ドリフトにより、測定精度に最も大きな影響を与えます。周辺機器からの振動は、高感度な測定を妨げるとともに、早期の機械的摩耗を引き起こす可能性があります。湿度レベルは電子部品の信頼性に影響し、精密機械アセンブリ内で結露問題を引き起こすことがあります。ほこり、化学蒸気、または過剰な浮遊粒子などの空気質の問題は、感度の高い表面を汚染し、部品の劣化を加速させる可能性があります。適切な環境制御システムはこれらの要因に対処し、機械の最適な性能を維持するとともに、装置の耐用年数を延ばします。