Aplicações automotivas e industriais modernas exigem desempenho preciso dos sistemas de turboalimentação, onde as máquinas de balanceamento de turbinas de turboalimentador desempenham um papel fundamental para garantir o funcionamento ideal. Essas máquinas especializadas revolucionaram a forma como os fabricantes abordam o controle de qualidade na produção de turboalimentadores, proporcionando precisão incomparável na detecção e correção de problemas de desequilíbrio que podem levar à falha prematura de componentes, redução da eficiência e reparos onerosos.

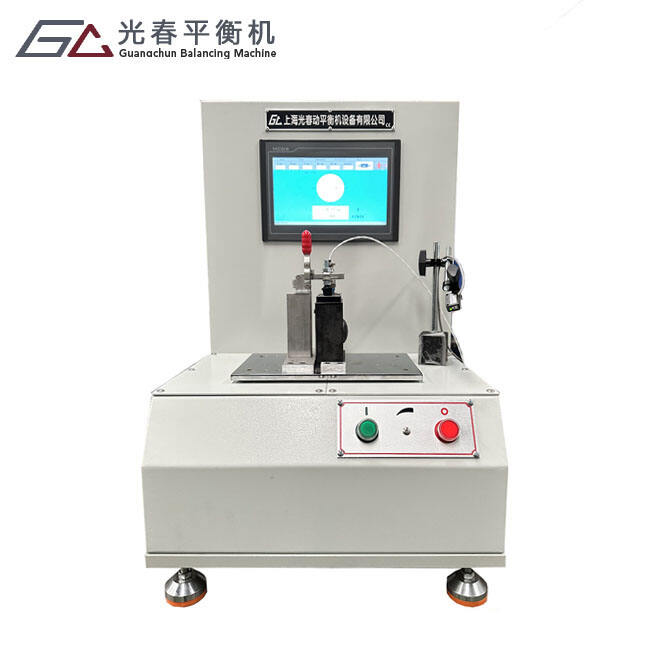

A tecnologia sofisticada por trás das máquinas de balanceamento de turbocompressores representa décadas de avanço em engenharia, incorporando sensores avançados, capacidades de processamento digital e sistemas automatizados de correção. Essas máquinas resolvem o desafio fundamental de manter o equilíbrio rotacional perfeito em conjuntos de turbocompressores de alta velocidade, onde até mesmo desequilíbrios microscópicos podem causar vibrações devastadoras em velocidades operacionais superiores a 200.000 RPM. Compreender os princípios e aplicações desses sistemas de balanceamento é essencial para fabricantes automotivos, oficinas de reparação e equipes de manutenção industrial.

Compreendendo os Requisitos de Balanceamento do Turboalimentador

Parâmetros Críticos de Balanceamento

Os sistemas de turbocompressor operam em condições extremas que exigem precisão excepcional no equilíbrio dos componentes. O conjunto rotativo, composto pela roda da turbina, eixo e roda do compressor, deve manter um equilíbrio dinâmico perfeito para evitar vibrações destrutivas. As máquinas de balanceamento de turbinas de turboalimentador medem o desequilíbrio residual com notável precisão, detectando normalmente desvios tão pequenos quanto 0,1 gramas em raios especificados.

Os requisitos de qualidade de balanceamento para componentes de turboalimentador seguem normas internacionais, sendo que a maioria das aplicações exige a classe G2,5 ou superior conforme as especificações ISO 1940. Este requisito rigoroso decorre das velocidades operacionais envolvidas, nas quais as forças centrífugas amplificam exponencialmente até mesmo os menores desequilíbrios. Máquinas profissionais de balanceamento de turbinas de turboalimentador conseguem atingir esses padrões exigentes por meio de algoritmos avançados de medição e capacidades precisas de correção.

Impacto do Desequilíbrio no Desempenho

Conjuntos de turbocompressor desbalanceados criam problemas em cascata em todo o sistema, começando com o estresse nos rolamentos e progredindo para falha nas vedações, vazamento de óleo e, por fim, destruição completa do componente. As vibrações de alta frequência geradas por rotores desbalanceados podem ressoar através dos sistemas de montagem do motor, criando problemas de ruído, vibração e aspereza que afetam o conforto e a confiabilidade do veículo.

Máquinas modernas de balanceamento de turbinas de turbocompressor resolvem essas questões ao fornecer uma análise abrangente das condições de desequilíbrio estático e dinâmico. O desequilíbrio estático ocorre quando o centro de gravidade não coincide com o eixo de rotação, enquanto o desequilíbrio dinâmico envolve distribuição irregular de massa ao longo do comprimento do rotor. Ambas as condições exigem correção precisa utilizando equipamentos especializados capazes de determinar pesos de correção e suas localizações ótimas de posicionamento.

Tecnologia e Características de Design

Sistemas de Sensores e Precisão de Medição

Máquinas contemporâneas de balanceamento de turbocompressores e turbinas utilizam sensores sofisticados de vibração e transdutores de deslocamento para detectar variações mínimas no movimento do rotor. Acelerômetros piezoelétricos capturam assinaturas de vibração com sensibilidade excepcional, enquanto sensores a laser de deslocamento oferecem capacidades de medição sem contato para aplicações que exigem a mais alta precisão. Esses sensores funcionam em conjunto com sistemas avançados de processamento de sinal que filtram ruídos e extraem informações significativas de balanceamento.

A precisão de medição das máquinas profissionais para balanceamento de turbinas de turboalimentadores normalmente excede significativamente os requisitos do setor, garantindo resultados confiáveis em diversas condições operacionais. Algoritmos de processamento digital de sinais compensam fatores ambientais, efeitos de flexibilidade da máquina e variações de acoplamento que poderiam comprometer a integridade da medição. Essa sofisticação tecnológica permite aos operadores obter resultados repetíveis com tempo mínimo de treinamento e configuração.

Sistemas de Acionamento e Flexibilidade Operacional

Os sistemas modernos de balanceamento incorporam diversos mecanismos de acionamento para acomodar diferentes configurações de turboalimentadores e requisitos de teste. Sistemas acionados por correia proporcionam aceleração suave e excelente controle de velocidade, enquanto configurações autoacionadas permitem testes nas velocidades operacionais reais, utilizando as forças aerodinâmicas próprias do turboalimentador. O máquinas de balanceamento de turbina do turbocharger com capacidades autônomas oferecem vantagens únicas para aplicações que exigem testes em velocidades máximas de operação.

Sistemas de controle de velocidade variável permitem uma análise abrangente em toda a faixa de operação, identificando ressonâncias críticas de velocidade e garantindo a qualidade do balanceamento em todas as frequências relevantes. Esses sistemas avançados de acionamento incorporam recursos de segurança, como proteção contra excesso de velocidade, freio de emergência e escudos de contenção, para proteger operadores e equipamentos durante operações de teste em alta velocidade.

Aplicações e Benefícios Industriais

Controle de Qualidade na Fabricação

Em ambientes de produção, máquinas de balanceamento de turbocompressores e turbinas atuam como pontos críticos de controle de qualidade, verificando se cada unidade montada atende às rigorosas especificações de balanceamento antes do envio. Sistemas automatizados podem processar centenas de unidades por dia mantendo precisão e requisitos de documentação consistentes. A integração com sistemas de execução de manufatura permite monitoramento em tempo real da qualidade e controle estatístico do processo.

Os benefícios econômicos da implementação de protocolos abrangentes de balanceamento vão muito além dos custos imediatos de produção. Turbobombas adequadamente balanceadas apresentam vida útil significativamente maior, redução nas reclamações de garantia e maior satisfação do cliente. Instalações fabris que utilizam máquinas avançadas de balanceamento de turbinas de turbobomba relatam reduções substanciais em falhas em campo e nos custos associados de serviço.

Operações de Reparo e Retrabalho

Centros de serviço e instalações de retrabalho dependem fortemente de máquinas de balanceamento de turbinas de turbobomba para restaurar componentes usados às especificações originais. O processo de reconstrução frequentemente envolve a substituição de rolamentos desgastados, vedações e outros componentes que possam afetar o balanceamento rotacional. Equipamentos profissionais de balanceamento garantem que as turbobombas reconstruídas ofereçam desempenho equivalente ao de unidades novas.

As capacidades diagnósticas dos sistemas modernos de balanceamento ajudam os técnicos a identificar as causas raiz das falhas, permitindo estratégias de reparo mais eficazes e uma melhor educação ao cliente. Relatórios detalhados de balanceamento fornecem documentação para reivindicações de garantia e ajudam a estabelecer intervalos de manutenção com base nas condições reais de operação, em vez de programas arbitrários de tempo ou quilometragem.

Critérios de Seleção e Especificações

Requisitos de Capacidade e Tamanho

A escolha de máquinas apropriadas para balanceamento de turbocompressores e turbinas exige uma consideração cuidadosa da faixa de aplicação pretendida, incluindo o peso máximo do rotor, diâmetro e requisitos de velocidade. Os turbocompressores automotivos normalmente pesam entre 1 e 20 quilogramas, enquanto aplicações industriais e marítimas podem exigir equipamentos capazes de manipular conjuntos muito maiores. A área de trabalho da máquina deve acomodar os rotores mais longos esperados na aplicação.

A capacidade de velocidade representa outra especificação crítica, pois diferentes projetos de turbocompressores operam em faixas de velocidade amplamente variadas. Aplicações em veículos de passageiros normalmente exigem capacidades de teste até 250.000 RPM, enquanto algumas aplicações especializadas podem demandar velocidades ainda mais altas. Máquinas profissionais de balanceamento de turbinas de turbocompressor devem oferecer uma faixa de velocidade adequada com margens de segurança apropriadas e dispositivos de contenção.

Padrões de Precisão e Reprodutibilidade

A precisão na medição do balanceamento afeta diretamente a qualidade dos produtos acabados e a eficiência dos procedimentos de correção. As máquinas líderes do setor para balanceamento de turbinas de turbocompressor alcançam incertezas de medição abaixo de 5% do desequilíbrio real, permitindo correções precisas mesmo para componentes que exigem as mais altas classes de balanceamento. Especificações de repetibilidade garantem resultados consistentes entre diversos operadores e sessões de teste.

Os procedimentos de calibração e requisitos de rastreabilidade variam conforme o setor e a aplicação, sendo que fabricantes de aeronaves e dispositivos médicos normalmente exigem documentação mais rigorosa do que aplicações automotivas. Sistemas modernos de balanceamento incorporam rotinas automatizadas de verificação de calibração e mantêm históricos detalhados de medições para fins de garantia da qualidade.

Considerações de Manutenção e Operacionais

Requisitos de Manutenção Rotineira

A manutenção adequada das máquinas de balanceamento de turbocompressores garante a precisão e confiabilidade contínuas durante toda a vida operacional. A verificação regular de calibração utilizando rotores de teste certificados confirma a integridade do sistema de medição e a conformidade com as normas relevantes. Componentes mecânicos, como correias de transmissão, rolamentos e sistemas de acoplamento, requerem inspeção periódica e substituição de acordo com as recomendações do fabricante.

Fatores ambientais impactam significativamente o desempenho de máquinas de balanceamento, particularmente variações de temperatura, isolamento contra vibrações e qualidade do ar. Ambientes de instalação com clima controlado proporcionam condições ideais para medições de precisão, enquanto um projeto adequado da fundação minimiza influências de vibrações externas. A limpeza regular de componentes ópticos e superfícies de sensores mantém a precisão das medições e evita erros relacionados à contaminação.

Treinamento e Protocolos de Segurança

Operar máquinas de balanceamento de turbocompressores e turbinas com segurança exige treinamento abrangente que cubra tanto a operação do equipamento quanto os procedimentos de manuseio de rotores. Testes em alta velocidade envolvem energia significativamente armazenada, que pode causar ferimentos graves se os protocolos de segurança não forem seguidos. Sistemas adequados de contenção, procedimentos de desligamento de emergência e requisitos de equipamentos de proteção individual devem ser compreendidos e aplicados consistentemente.

Programas de certificação oferecidos pelos fabricantes de equipamentos fornecem currículos estruturados de treinamento que abrangem teoria, operação e procedimentos de solução de problemas. Cursos avançados abordam aplicações especializadas, procedimentos de manutenção e integração com sistemas de gestão da qualidade. O treinamento contínuo garante que os operadores permaneçam atualizados com a evolução da tecnologia e as melhores práticas do setor.

Tendências Futuras e Avanços Tecnológicos

Automação e Integração à Indústria 4.0

A evolução das máquinas de balanceamento de turbinas de turbocompressores segue na direção de maior automação e integração com sistemas de informação de manufatura. Algoritmos de inteligência artificial otimizam estratégias de correção, reduzindo tempos de ciclo e desperdício de material, ao mesmo tempo que melhoram a qualidade do balanceamento. Sistemas de manutenção preditiva monitoram o estado dos equipamentos e agendam intervenções de serviço antes que problemas afetem a produção.

Plataformas de gestão de dados baseadas em nuvem permitem monitoramento remoto, análise de desempenho e resolução colaborativa de problemas em múltiplas instalações. Esses sistemas agregam dados operacionais para identificar tendências, otimizar processos e desenvolver estratégias de balanceamento aprimoradas. A integração com sistemas de planejamento de recursos empresariais racionaliza a gestão de fluxo de trabalho e o controle de inventário de consumíveis e peças sobressalentes para balanceamento.

Capacidades de Medição Aprimoradas

As tecnologias avançadas de sensores continuam expandindo as capacidades das máquinas de balanceamento de turbocompressores-turbinas, permitindo uma análise mais abrangente do comportamento do rotor e das interações do sistema. As capacidades de balanceamento multiplano abordam geometrias complexas de rotores com características de massa distribuída, enquanto os sistemas de monitoramento em tempo real fornecem feedback contínuo durante os procedimentos de correção.

Tecnologias emergentes, como modelagem de gêmeo digital e interfaces de realidade virtual, prometem revolucionar a forma como os operadores interagem com sistemas de balanceamento. Essas inovações permitirão uma operação mais intuitiva, experiências de treinamento aprimoradas e melhores capacidades de solução de problemas. A contínua miniaturização da tecnologia de sensores permitirá sistemas de monitoramento embutidos nos próprios turbocompressores, fornecendo feedback em tempo real sobre o balanceamento durante a operação real.

Perguntas Frequentes

Quais fatores determinam os requisitos de precisão para máquinas de balanceamento de turbina de turboalimentador

Os requisitos de precisão para máquinas de balanceamento de turbinas de turbocompressores dependem principalmente da aplicação pretendida, da faixa de velocidade operacional e dos padrões de qualidade. Aplicações automotivas normalmente exigem incertezas de medição abaixo de 5% do desequilíbrio real, enquanto aplicações aeroespaciais e médicas podem exigir precisão ainda maior. A especificação do grau de balanceamento, geralmente definida de acordo com as normas ISO 1940, influencia diretamente a precisão necessária das medições e as capacidades de correção.

Como as capacidades de balanceamento autodirigidas beneficiam os testes de turbocompressor

Sistemas de equilíbrio autodirigidos permitem testes em velocidades operacionais reais, utilizando as próprias forças aerodinâmicas do turbocompressor, eliminando possíveis efeitos de acoplamento e artefatos de medição associados a sistemas de acionamento externos. Essa capacidade permite verificar a qualidade do balanceamento em condições que replicam de perto os ambientes reais de operação, fornecendo resultados mais representativos e identificando problemas potenciais que poderiam não aparecer durante métodos convencionais de teste.

Quais intervalos de manutenção são recomendados para equipamentos profissionais de balanceamento

Os intervalos de manutenção para máquinas de balanceamento de turbocompressores variam conforme a intensidade de uso e o ambiente operacional, mas a maioria dos fabricantes recomenda verificação de calibração a cada 30 dias em ambientes produtivos e trimestralmente para aplicações de uso ocasional. Componentes mecânicos, como correias de transmissão e rolamentos, normalmente exigem inspeção a cada 500 horas de operação, com intervalos de substituição determinados pelo estado real e pelas especificações do fabricante. Os sistemas de monitoramento ambiental devem ser verificados semanalmente para garantir condições ideais de medição.

É possível atualizar máquinas de balanceamento existentes para atender aos requisitos modernos de turbocompressores

Muitos sistemas de balanceamento existentes podem ser atualizados com eletrônicos modernos, softwares e conjuntos de sensores para atender aos requisitos atuais de balanceamento de turbocompressores. No entanto, as atualizações são limitadas pelas capacidades mecânicas da máquina original, particularmente pela capacidade máxima de velocidade e rigidez estrutural. Uma avaliação profissional realizada por técnicos de serviço qualificados pode determinar a viabilidade e relação custo-benefício de uma atualização em comparação com a compra de equipamentos novos projetados especificamente para aplicações de máquinas de balanceamento de turbocompressores.

Sumário

- Compreendendo os Requisitos de Balanceamento do Turboalimentador

- Tecnologia e Características de Design

- Aplicações e Benefícios Industriais

- Critérios de Seleção e Especificações

- Considerações de Manutenção e Operacionais

- Tendências Futuras e Avanços Tecnológicos

-

Perguntas Frequentes

- Quais fatores determinam os requisitos de precisão para máquinas de balanceamento de turbina de turboalimentador

- Como as capacidades de balanceamento autodirigidas beneficiam os testes de turbocompressor

- Quais intervalos de manutenção são recomendados para equipamentos profissionais de balanceamento

- É possível atualizar máquinas de balanceamento existentes para atender aos requisitos modernos de turbocompressores