Nas indústrias automotiva e aeroespacial em rápida evolução, o balanceamento preciso das turbinas de turbocompressores tornou-se fundamental para o desempenho ideal e longevidade. As máquinas modernas de balanceamento de turbinas de turbocompressor representam soluções de engenharia sofisticadas que garantem que esses componentes rotativos críticos operem com vibração mínima e eficiência máxima. Essas máquinas especializadas revolucionaram a forma como fabricantes e centros de serviço abordam a manutenção de turbocompressores e o controle de qualidade na produção. A demanda por equipamentos de balanceamento de alta precisão continua crescendo à medida que motores turboalimentados se tornam cada vez mais prevalentes em veículos de passageiros, caminhões comerciais, aplicações marítimas e sistemas de geração de energia industrial. Compreender as capacidades e características das principais máquinas de balanceamento de turbinas de turbocompressor permite que as empresas tomem decisões informadas que impactam diretamente sua eficiência operacional e satisfação do cliente.

Tecnologia Avançada de Balanceamento de Precisão

Capacidades do Fuso de Alta Velocidade

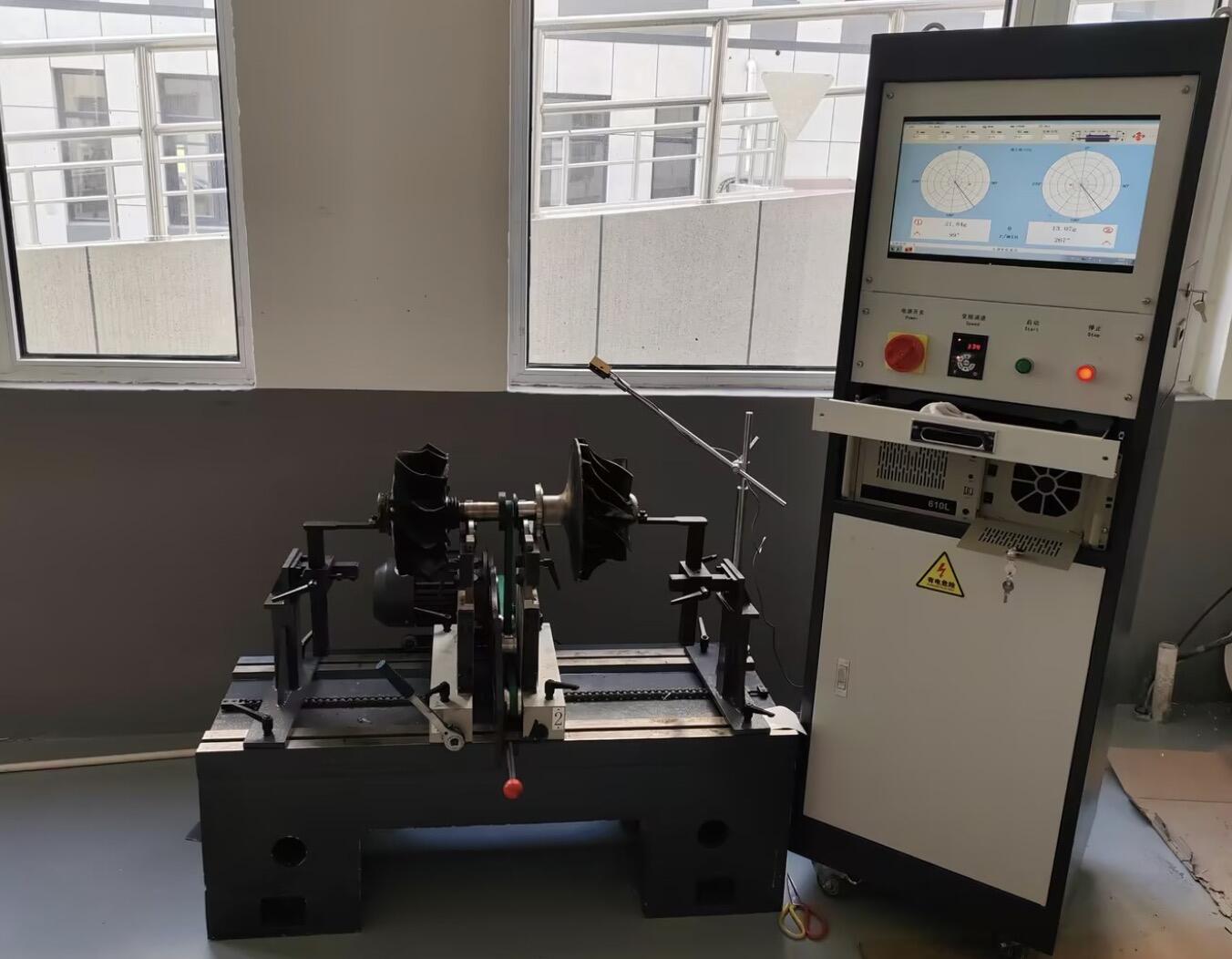

A base das máquinas excepcionais de balanceamento de turbocompressores e turbinas reside em seus sistemas de fuso de alta velocidade, capazes de acomodar as características operacionais dos componentes de turbocompressores. Os sistemas premium de balanceamento possuem fusos motorizados capazes de atingir velocidades de até 80.000 RPM ou mais, compatíveis com as condições reais de operação dos turbocompressores modernos. Esses fusos incorporam tecnologias avançadas de rolamentos, incluindo rolamentos a ar ou conjuntos de rolamentos de esferas de precisão, para minimizar o atrito e garantir medições precisas durante o processo de balanceamento. Sistemas de compensação térmica nessas máquinas levam em consideração os efeitos de expansão térmica que, de outra forma, poderiam comprometer a precisão das medições em altas velocidades rotacionais.

Fabricantes líderes integram sistemas sofisticados de isolamento de vibração que desacoplam o sistema de medição de interferências externas, garantindo resultados consistentes e repetíveis. Os sistemas de acionamento do eixo normalmente empregam inversores de frequência com algoritmos precisos de controle de velocidade que mantêm uma rotação estável durante todo o procedimento de balanceamento. Máquinas modernas também incorporam funcionalidades automáticas de partida e parada que aceleram e desaceleram gradualmente o componente em teste, protegendo rodas de turbinas delicadas de tensões mecânicas repentinas, ao mesmo tempo em que coletam dados abrangentes de vibração em toda a faixa de velocidade.

Sistemas de Correção em Múltiplos Planos

As máquinas contemporâneas de balanceamento de turbocompressores e turbinas destacam-se pelas capacidades de correção em múltiplos planos, abordando tanto desequilíbrios estáticos quanto dinâmicos que ocorrem comumente em conjuntos de turbocompressores. Esses sistemas utilizam múltiplos sensores de vibração posicionados estrategicamente ao redor do conjunto do eixo para capturar informações abrangentes sobre desequilíbrio provenientes de diferentes planos de rotação. Algoritmos avançados de processamento de sinal analisam as relações de amplitude e fase dos sinais de vibração para determinar pesos de correção precisos e suas localizações ideais no conjunto do rotor.

O software de cálculo de correção empregado em máquinas de balanceamento premium incorpora métodos de coeficientes de influência que levam em conta as interações complexas entre os pesos de correção aplicados em diferentes planos. Essa abordagem matemática garante que as correções feitas em um plano não afetem negativamente a condição de balanceamento em planos adjacentes, resultando em uma qualidade de balanceamento geral superior. Muitos sistemas modernos também possuem cálculo automático de peso de correção com verificação de tolerância, alertando os operadores quando os pesos de correção calculados excedem limites predeterminados que possam indicar problemas mecânicos subjacentes no componente testado.

Aplicações Industriais e Normas de Desempenho

Fabricação de Turbobombas Automotivas

A indústria automotiva representa o maior segmento de mercado para máquinas de balanceamento de turbina do turbocharger , onde os fabricantes exigem processos consistentes de controle de qualidade para atender às rigorosas especificações dos fabricantes de equipamentos originais. Os sistemas de balanceamento para produção devem acomodar requisitos de alta produtividade, mantendo a precisão das medições dentro de tolerâncias estreitas, normalmente variando entre 0,1 e 0,5 gramas por plano de correção. Essas máquinas se integram perfeitamente às linhas de produção automatizadas, com sistemas pneumáticos ou servoacionados de carga que posicionam os conjuntos de turbocompressores com precisão e repetibilidade para testes.

Os sistemas de gestão da qualidade nestas máquinas documentam automaticamente os resultados do balanceamento, gerando relatórios detalhados que incluem medições antes e depois, informações sobre o peso de correção e o status de conformidade em relação às especificações estabelecidas. Sistemas avançados incorporam capacidades de controle estatístico de processo que monitoram tendências de balanceamento ao longo do tempo, fornecendo indicadores precoces de possíveis desvios no processo ou desgaste de ferramentas. A integração dessas máquinas com sistemas de planejamento de recursos empresariais permite o monitoramento em tempo real da produção e a rastreabilidade da qualidade em todo o processo de fabricação.

Serviço Pós-Venda e Remanufatura

Centros de serviço e instalações de remanufatura de turbocompressores dependem fortemente de máquinas versáteis para balanceamento de turbinas de turbocompressores, que podem acomodar diversos projetos de turbocompressores provenientes de múltiplos fabricantes. Essas aplicações exigem sistemas de ferramentas flexíveis que possam se adaptar rapidamente a diferentes configurações de eixos, arranjos de mancais e geometrias gerais de montagem. As máquinas de balanceamento voltadas para serviços normalmente apresentam designs modulares de fixações com capacidades de troca rápida, minimizando o tempo de preparação entre diferentes modelos de turbocompressores.

As capacidades diagnósticas das máquinas modernas de balanceamento são inestimáveis em aplicações de serviço, onde técnicos precisam avaliar a condição dos componentes usados do turboalimentador antes de determinar os procedimentos de reparo adequados. Recursos avançados de análise de vibração podem identificar modos específicos de falha, como desgaste dos rolamentos, deformação do eixo ou danos na roda da turbina, que podem não ser imediatamente evidentes por inspeção visual. Esses diagnósticos permitem que os técnicos de serviço forneçam estimativas de reparo precisas e recomendem ações corretivas adequadas para restaurar o desempenho do turboalimentador às especificações originais.

Principais Características e Critérios de Seleção

Precisão da Medição e Repetibilidade

A precisão da medição das máquinas de balanceamento de turbinas de turbocompressores impacta diretamente a qualidade dos componentes balanceados e a eficiência geral das operações de produção ou serviço. Sistemas premium de balanceamento alcançam repetibilidade de medição dentro de ±0,05 gramas ou melhor, garantindo resultados consistentes em múltiplos ciclos de teste de componentes idênticos. Esse nível de precisão exige sensores sofisticados de vibração, normalmente acelerômetros ou transdutores de velocidade, com alta sensibilidade e excelentes características de resposta em frequência ao longo da faixa de velocidade operacional das aplicações de turbocompressores.

Fatores ambientais influenciam significativamente a precisão das medições, exigindo uma consideração cuidadosa dos requisitos de instalação e condições operacionais. As principais máquinas de balanceamento incorporam algoritmos de compensação de temperatura que ajustam automaticamente as medições com base em variações da temperatura ambiente. Sistemas de isolamento de vibrações, incluindo plataformas pneumáticas ou ativas, minimizam os efeitos de interferências externas provenientes de máquinas próximas ou vibrações do edifício. Procedimentos regulares de calibração utilizando padrões de referência certificados garantem a precisão das medições a longo prazo e a conformidade com as normas de qualidade aplicáveis.

Integração de Software e Interface do Usuário

Máquinas modernas de balanceamento de turbocompressores e turbinas possuem pacotes de software sofisticados que simplificam o processo de balanceamento, ao mesmo tempo que oferecem capacidades abrangentes de gerenciamento de dados. Interfaces intuitivas com tela sensível ao toque orientam os operadores durante procedimentos padronizados de balanceamento, reduzindo a probabilidade de erros processuais e garantindo resultados consistentes, independentemente do nível de experiência do operador. Esses sistemas geralmente incluem rotinas de balanceamento pré-programadas para modelos comuns de turbocompressores, completas com configurações apropriadas de velocidade, parâmetros de medição e critérios de aceitação.

Recursos de gerenciamento de dados permitem o registro detalhado de todas as operações de balanceamento, incluindo identificação de componentes, parâmetros de teste, resultados das medições e ações corretivas realizadas. Sistemas avançados suportam a integração com sistemas de gestão da qualidade e sistemas de execução de manufatura, proporcionando um fluxo contínuo de dados em todo o ambiente de produção ou serviço. Capacidades de diagnóstico remoto permitem que os fabricantes de equipamentos ofereçam suporte técnico e assistência na solução de problemas, minimizando tempo de inatividade e garantindo o desempenho ideal da máquina.

Considerações de Manutenção e Operacionais

Requisitos de Manutenção Preventiva

A operação confiável de máquinas de balanceamento de turbocompressores e turbinas requer programas abrangentes de manutenção preventiva que abordem tanto os componentes mecânicos quanto eletrônicos. Os conjuntos de eixo-spindle representam pontos críticos de manutenção, exigindo inspeção regular do estado dos rolamentos, desempenho do sistema de lubrificação e tensão da correia de transmissão, quando aplicável. A operação em alta velocidade submete esses componentes a um desgaste significativo ao longo do tempo, tornando essencial a manutenção programada para manter a precisão das medições e prevenir falhas onerosas.

Sensores de vibração e eletrônicos de medição exigem verificação periódica de calibração utilizando padrões de referência certificados para garantir a precisão contínua. Fatores ambientais, como flutuações de temperatura, níveis de umidade e contaminação, podem afetar o desempenho do sensor ao longo do tempo. Procedimentos regulares de limpeza e medidas protetivas ajudam a manter o funcionamento ideal do sensor, prolongando a vida útil dos componentes. A documentação de todas as atividades de manutenção permite análise de tendências e otimização dos intervalos de manutenção com base nas condições reais de operação e no histórico de desempenho dos componentes.

Treinamento e Competência do Operador

A utilização eficaz de máquinas de balanceamento de turbinas de turbocompressores requer treinamento abrangente do operador que abranja tanto os princípios teóricos de balanceamento quanto os procedimentos práticos de operação da máquina. Os programas de treinamento devem abordar técnicas adequadas de manuseio de componentes, protocolos de segurança e procedimentos de solução de problemas para questões operacionais comuns. Compreender a relação entre as características de desequilíbrio e as assinaturas de vibração permite que os operadores identifiquem defeitos potenciais nos componentes para além das simples condições de desequilíbrio.

Atualizações contínuas no treinamento garantem que os operadores permaneçam atualizados quanto a aprimoramentos de software, novos procedimentos de balanceamento e normas industriais em evolução. Muitos fabricantes de equipamentos oferecem pacotes completos de treinamento que incluem instrução prática, documentação detalhada e suporte técnico contínuo. O investimento no desenvolvimento da competência dos operadores está diretamente relacionado à melhoria da produtividade, redução das taxas de refugo e aumento da eficácia geral dos equipamentos.

Modelos e Tecnologias Líderes de Mercado

Sistemas de Produção de Alta Capacidade

Máquinas de balanceamento para turbocompressores orientadas para produção, projetadas para ambientes de fabricação em grande volume, incorporam recursos avançados de automação que maximizam a produtividade mantendo padrões consistentes de qualidade. Esses sistemas geralmente possuem configurações com múltiplos eixos que permitem o balanceamento simultâneo de vários componentes, reduzindo significativamente os tempos de ciclo em aplicações de produção em massa. Sistemas automatizados de carga e descarga integrados a redes de esteiras garantem um fluxo contínuo de materiais ao longo de todo o processo de balanceamento.

Sistemas avançados de produção incorporam capacidades de monitoramento em tempo real que acompanham indicadores-chave de desempenho, como tempo de ciclo, taxas de rendimento na primeira passagem e eficiência geral dos equipamentos. Recursos de controle estatístico de processo identificam automaticamente tendências que possam indicar deriva do processo ou degradação de equipamentos, permitindo ações proativas de manutenção antes que surjam problemas de qualidade. A integração com sistemas corporativos de manufatura fornece visibilidade abrangente sobre as operações de balanceamento e seu impacto na eficiência geral da produção.

Soluções Portáteis e Flexíveis

Máquinas portáteis de balanceamento de turbocompressores e turbinas atendem aplicações especializadas nas quais os componentes não podem ser facilmente transportados até estações fixas de balanceamento ou onde são necessárias capacidades de serviço em campo. Esses sistemas sacrificam alguma precisão de medição e capacidade em troca de maior mobilidade e flexibilidade de configuração. Sistemas portáteis modernos alcançam capacidades de medição suficientes para muitas aplicações de manutenção e reparo, ao mesmo tempo que oferecem a conveniência de recursos de balanceamento no local.

Sistemas de balanceamento flexíveis projetados para aplicações de pesquisa e desenvolvimento ou produção de baixo volume incorporam designs modulares que podem acomodar uma ampla variedade de tamanhos e configurações de componentes. Esses sistemas geralmente possuem alturas ajustáveis do eixo, arranjos variáveis de fixações e capacidades abrangentes de medição que suportam tanto operações rotineiras de balanceamento quanto análises detalhadas de vibração para fins de desenvolvimento de componentes. A versatilidade desses sistemas torna-os particularmente valiosos para organizações que trabalham com diferentes projetos de turbocompressores ou que desenvolvem novas tecnologias de turbocompressores.

Perguntas Frequentes

Quais níveis de precisão as modernas máquinas de balanceamento de turbinas de turbocompressor podem atingir

Máquinas modernas de balanceamento de turbinas de turbocompressor podem alcançar repetibilidade de medição dentro de ±0,05 gramas ou melhor para aplicações em produção, com alguns sistemas especializados atingindo níveis ainda mais elevados de precisão. A precisão real depende de fatores como qualidade do eixo, isolamento contra vibrações, tecnologia dos sensores e condições ambientais. Sistemas premium incorporam compensação de temperatura e processamento avançado de sinal para manter uma precisão consistente sob diferentes condições operacionais.

Como essas máquinas acomodam diferentes tamanhos e configurações de turbocompressores

As máquinas de balanceamento de turbinas de turboalimentadores normalmente apresentam sistemas modulares de fixação com componentes ajustáveis que acomodam diversos diâmetros de eixos, arranjos de rolamentos e geometrias gerais de montagem. Muitos sistemas incluem ferramentas de troca rápida que permitem transições rápidas na configuração entre diferentes modelos de turboalimentadores. Sistemas avançados podem incorporar capacidades de ajuste automático da fixação, reduzindo o tempo de preparação e eliminando possíveis erros operacionais durante mudanças de configuração.

Quais requisitos de manutenção são necessários para o desempenho ideal da máquina

A manutenção regular de máquinas de equilíbrio de turbocompressores inclui inspeção dos rolamentos do eixo e lubrificação, verificação da calibração do sensor de vibração, limpeza das superfícies de medição e atualizações de software. Os programas de manutenção preventiva variam normalmente de rotinas diárias de limpeza e inspeção a procedimentos abrangentes de calibração anual. A documentação adequada da manutenção e a análise de tendências ajudam a otimizar os intervalos de manutenção e identificar possíveis problemas antes que afetem a precisão da medição ou a disponibilidade da máquina.

Essas máquinas podem se integrar com sistemas existentes de gestão da produção

Sim, as máquinas modernas de balanceamento de turbocompressores e turbinas normalmente possuem opções abrangentes de conectividade, incluindo Ethernet, comunicações seriais e protocolos industriais de fieldbus, que permitem a integração perfeita com sistemas de execução de manufatura, sistemas de gestão da qualidade e plataformas de planejamento de recursos empresariais. Essa integração permite o monitoramento em tempo real da produção, coleta automatizada de dados e rastreabilidade completa ao longo do processo de fabricação ou manutenção. Muitos sistemas também suportam capacidades de diagnóstico remoto para assistência técnica e solução de problemas aprimoradas.

Sumário

- Tecnologia Avançada de Balanceamento de Precisão

- Aplicações Industriais e Normas de Desempenho

- Principais Características e Critérios de Seleção

- Considerações de Manutenção e Operacionais

- Modelos e Tecnologias Líderes de Mercado

-

Perguntas Frequentes

- Quais níveis de precisão as modernas máquinas de balanceamento de turbinas de turbocompressor podem atingir

- Como essas máquinas acomodam diferentes tamanhos e configurações de turbocompressores

- Quais requisitos de manutenção são necessários para o desempenho ideal da máquina

- Essas máquinas podem se integrar com sistemas existentes de gestão da produção