Современные автомобильные и промышленные применения требуют точной работы систем турбонаддува, где машины для балансировки турбокомпрессоров-турбин играют ключевую роль в обеспечении оптимальной работы. Эти специализированные машины произвели революцию в подходе производителей к контролю качества при производстве турбокомпрессоров, обеспечивая непревзойдённую точность выявления и устранения дисбаланса, который может привести к преждевременному выходу компонентов из строя, снижению эффективности и дорогостоящему ремонту.

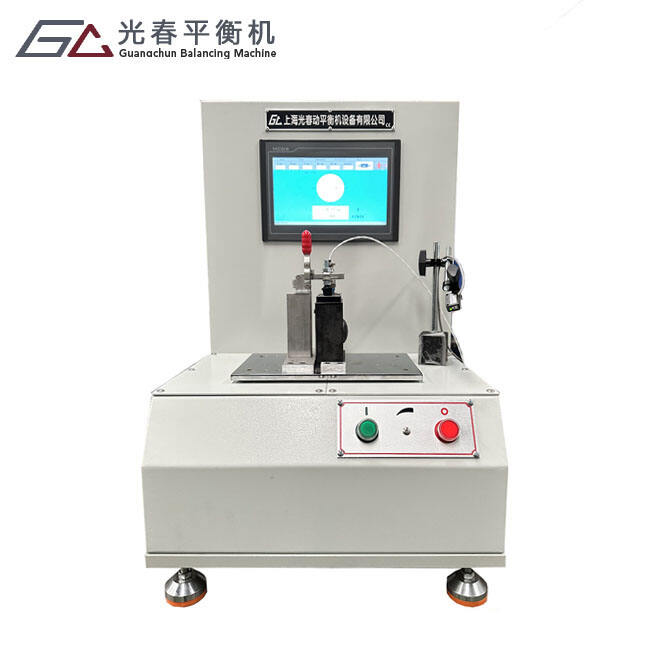

Современные технологии, лежащие в основе балансировочных станков для турбокомпрессоров и турбин, являются результатом десятилетий инженерных разработок и включают передовые датчики, цифровые вычислительные возможности и автоматизированные системы коррекции. Эти станки решают основную задачу — поддержание идеального вращательного баланса в высокоскоростных узлах турбокомпрессоров, где даже микроскопические дисбалансы могут вызвать разрушительные вибрации при рабочих скоростях свыше 200 000 об/мин. Понимание принципов и областей применения таких балансировочных систем имеет важнейшее значение для автопроизводителей, ремонтных предприятий и служб технического обслуживания промышленного оборудования.

Понимание требований к балансировке турбокомпрессора

Критические параметры балансировки

Системы турбонаддува работают в экстремальных условиях, которые требуют исключительной точности балансировки компонентов. Вращающийся узел, состоящий из рабочего колеса турбины, вала и рабочего колеса компрессора, должен сохранять идеальное динамическое равновесие для предотвращения разрушительных вибраций. Машины для балансировки турбин турбокомпрессоров измеряют остаточный дисбаланс с высокой точностью, обычно обнаруживая отклонения всего в 0,1 грамма на заданных радиусах.

Требования к качеству балансировки компонентов турбокомпрессоров соответствуют международным стандартам; большинство применений требует класса G2.5 или выше в соответствии со спецификацией ISO 1940. Эти жесткие требования обусловлены эксплуатационными скоростями, при которых центробежные силы экспоненциально усиливают даже незначительные дисбалансы. Профессиональные машины для балансировки турбин турбокомпрессоров способны достигать таких строгих стандартов благодаря передовым алгоритмам измерений и возможностям точной коррекции.

Влияние дисбаланса на производительность

Несбалансированные сборки турбокомпрессоров вызывают каскадные проблемы во всей системе, начиная с нагрузки на подшипники и заканчивая выходом из строя уплотнений, утечкой масла и в конечном итоге полным разрушением компонентов. Вибрации высокой частоты, создаваемые несбалансированными роторами, могут передаваться через системы крепления двигателя, вызывая шум, вибрации и жесткость, что негативно сказывается на комфорте и надежности транспортного средства.

Современные балансировочные станки для турбокомпрессоров и турбин решают эти проблемы, обеспечивая всесторонний анализ как статического, так и динамического дисбаланса. Статический дисбаланс возникает, когда центр тяжести не совпадает с осью вращения, тогда как динамический дисбаланс связан с неравномерным распределением массы вдоль длины ротора. Для устранения обоих видов дисбаланса требуется точная коррекция с использованием специализированного оборудования, способного определять корректирующие массы и их оптимальное расположение.

Технологии и конструктивные особенности

Системы датчиков и точность измерений

Современные балансировочные станки для турбокомпрессоров используют сложные датчики вибрации и преобразователи перемещения для обнаружения минимальных отклонений в движении ротора. Пьезоэлектрические акселерометры фиксируют вибрационные сигналы с исключительной чувствительностью, а лазерные датчики перемещения обеспечивают бесконтактное измерение для применений, требующих высочайшей точности. Эти датчики работают совместно с передовыми системами обработки сигналов, которые фильтруют шумы и извлекают значимую информацию о балансировке.

Точность измерения профессиональных балансировочных машин для турбокомпрессоров, как правило, значительно превышает отраслевые требования, обеспечивая надежные результаты в различных условиях эксплуатации. Алгоритмы цифровой обработки сигналов компенсируют влияние внешних факторов, эффекты податливости оборудования и вариации соединений, которые могут нарушить достоверность измерений. Такое технологическое совершенство позволяет операторам получать воспроизводимые результаты при минимальных затратах времени на обучение и настройку.

Системы привода и эксплуатационная гибкость

Современные балансировочные системы включают различные механизмы привода для работы с разными конфигурациями турбокомпрессоров и требованиями к испытаниям. Системы с ременным приводом обеспечивают плавное ускорение и отличный контроль скорости, тогда как конфигурации с собственным приводом позволяют проводить испытания на реальных рабочих скоростях за счёт аэродинамических сил самого турбокомпрессора. При этом машины для балансировки турбонагнетателей и турбин с возможностями автономного управления обеспечивают уникальные преимущества для применений, требующих тестирования на максимальных рабочих скоростях.

Системы управления переменной скоростью позволяют проводить всесторонний анализ по всему диапазону работы, выявляя критические резонансные скорости и обеспечивая качество балансировки на всех соответствующих частотах. Эти передовые приводные системы оснащены функциями безопасности, такими как защита от превышения скорости, аварийное торможение и защитные экраны, чтобы обезопасить операторов и оборудование во время испытаний на высокой скорости.

Применение и отраслевые преимущества

Контроль качества производства

В производственных условиях станки для балансировки турбокомпрессорных турбин выполняют роль ключевых контрольных точек обеспечения качества, проверяя, что каждая собранная единица соответствует строгим требованиям по балансировке перед отправкой. Автоматизированные системы могут обрабатывать сотни единиц в день, сохраняя стабильную точность и соответствие требованиям документирования. Интеграция с системами управления производственными процессами позволяет осуществлять мониторинг качества в реальном времени и статистический контроль технологических процессов.

Экономические преимущества внедрения комплексных протоколов балансировки выходят далеко за рамки непосредственных производственных затрат. Правильно сбалансированные турбокомпрессоры отличаются значительно более длительным сроком службы, меньшим количеством гарантийных обращений и повышенным уровнем удовлетворенности клиентов. Производственные предприятия, использующие современные станки для балансировки турбин турбокомпрессоров, отмечают значительное снижение числа отказов в эксплуатации и связанных с этим расходов на обслуживание.

Операции по ремонту и восстановлению

Сервисные центры и предприятия по восстановлению компонентов в значительной степени зависят от станков для балансировки турбин турбокомпрессоров, чтобы вернуть использованные детали к исходным спецификациям. Процесс восстановления часто включает замену изношенных подшипников, уплотнений и других компонентов, которые могут влиять на динамическую балансировку. Профессиональное балансировочное оборудование обеспечивает производительность восстановленных турбокомпрессоров на уровне новых агрегатов.

Диагностические возможности современных балансировочных систем помогают техникам выявлять первопричины неисправностей, что позволяет применять более эффективные стратегии ремонта и лучше информировать клиентов. Подробные отчёты о балансировке предоставляют документальное подтверждение для гарантийных случаев и помогают устанавливать интервалы технического обслуживания на основе фактических условий эксплуатации, а не произвольных временных или километровых графиков.

Критерии выбора и технические характеристики

Требования к грузоподъемности и размерам

Выбор подходящих станков для балансировки роторов турбокомпрессоров требует тщательного учёта диапазона предполагаемого применения, включая максимальный вес ротора, диаметр и требования к скорости. Турбокомпрессоры для автомобилей обычно весят от 1 до 20 килограммов, тогда как для промышленного и морского применения могут потребоваться установки, способные обрабатывать значительно более крупные сборки. Рабочее пространство станка должно обеспечивать возможность размещения самых длинных роторов, которые предполагается использовать в данном применении.

Скоростные характеристики представляют собой еще одну важную спецификацию, поскольку различные конструкции турбокомпрессоров работают в широком диапазоне скоростей. Для применений в легковых автомобилях обычно требуется возможность испытаний до 250 000 об/мин, тогда как некоторые специализированные применения могут требовать еще более высоких скоростей. Профессиональные станки для балансировки турбин турбокомпрессоров должны обеспечивать достаточный диапазон скоростей с соответствующими запасами по безопасности и средствами containment.

Точность и стандарты повторяемости

Точность измерения баланса напрямую влияет на качество готовой продукции и эффективность процессов коррекции. Ведущие в отрасли станки для балансировки турбин турбокомпрессоров достигают погрешности измерений ниже 5% от фактического дисбаланса, что позволяет точно производить коррекцию даже для компонентов, требующих высочайших классов балансировки. Характеристики воспроизводимости обеспечивают стабильные результаты при работе различных операторов и в ходе множественных испытаний.

Процедуры калибровки и требования к прослеживаемости различаются в зависимости от отрасли и области применения; производители аэрокосмической техники и медицинских устройств, как правило, требуют более строгой документации по сравнению с автомобильной промышленностью. Современные системы балансировки включают автоматизированные процедуры проверки калибровки и ведут подробные истории измерений в целях обеспечения качества.

Техническое обслуживание и эксплуатационные аспекты

Требования к регулярному обслуживанию

Правильное техническое обслуживание станков для балансировки турбокомпрессоров и турбин обеспечивает их точность и надежность на протяжении всего срока эксплуатации. Регулярная проверка калибровки с использованием сертифицированных контрольных роторов подтверждает целостность измерительной системы и соответствие соответствующим стандартам. Механические компоненты, такие как приводные ремни, подшипники и соединительные системы, требуют периодического осмотра и замены в соответствии с рекомендациями производителя.

На производительность балансировочных машин значительно влияют экологические факторы, в частности колебания температуры, виброизоляция и качество воздуха. Климатически контролируемая среда установки обеспечивает оптимальные условия для точных измерений, а правильная конструкция фундамента минимизирует влияние внешних вибраций. Регулярная очистка оптических компонентов и поверхностей датчиков сохраняет точность измерений и предотвращает ошибки, связанные с загрязнением.

Обучение и протоколы безопасности

Безопасная эксплуатация балансировочных станков для турбокомпрессоров требует всестороннего обучения, охватывающего как работу с оборудованием, так и процедуры обращения с роторами. Испытания на высоких скоростях связаны с значительной накопленной энергией, которая может привести к серьёзным травмам, если не соблюдать правила безопасности. Необходимо понимать и последовательно применять системы защиты, процедуры аварийной остановки и требования к использованию средств индивидуальной защиты.

Программы сертификации, предлагаемые производителями оборудования, обеспечивают структурированные учебные курсы, охватывающие теорию, эксплуатацию и процедуры устранения неисправностей. Продвинутые курсы посвящены специализированным приложениям, процедурам технического обслуживания и интеграции с системами управления качеством. Постоянное обучение гарантирует, что операторы остаются в курсе последних технологий и передовых отраслевых практик.

Перспективные тенденции и технологические достижения

Автоматизация и интеграция Индустрии 4.0

Развитие машин для балансировки турбокомпрессоров и турбин продолжается в направлении большей автоматизации и интеграции с информационными системами производства. Алгоритмы искусственного интеллекта оптимизируют стратегии коррекции, сокращая циклы и расход материалов, одновременно повышая качество балансировки. Системы прогнозирующего технического обслуживания контролируют состояние оборудования и планируют сервисные мероприятия до возникновения проблем, влияющих на производство.

Платформы управления данными на основе облачных технологий позволяют осуществлять удаленный мониторинг, анализ производительности и совместное устранение неполадок на нескольких объектах. Эти системы агрегируют эксплуатационные данные для выявления тенденций, оптимизации процессов и разработки улучшенных стратегий балансировки. Интеграция с системами планирования ресурсов предприятия позволяет оптимизировать управление рабочими процессами и контроль запасов расходных материалов и запасных частей для балансировки.

Расширенные измерительные возможности

Современные технологии датчиков продолжают расширять возможности машин для балансировки турбокомпрессоров и турбин, обеспечивая более комплексный анализ поведения ротора и взаимодействия систем. Возможности балансировки на нескольких плоскостях позволяют решать задачи сложной геометрии роторов с распределёнными массовыми характеристиками, в то время как системы реального времени обеспечивают непрерывную обратную связь в ходе корректировочных операций.

Такие перспективные технологии, как моделирование цифровых двойников и интерфейсы виртуальной реальности, сулят революцию в том, как операторы взаимодействуют с системами балансировки. Эти инновации позволят осуществлять более интуитивное управление, повысят качество тренировок и улучшат возможности диагностики неисправностей. Постоянное уменьшение размеров датчиков позволит внедрять системы мониторинга непосредственно в турбокомпрессоры, обеспечивая обратную связь по балансировке в режиме реального времени во время фактической эксплуатации.

Часто задаваемые вопросы

Какие факторы определяют требования к точности для балансировочных станков турбин турбокомпрессоров

Требования к точности машин для балансировки турбокомпрессоров в первую очередь зависят от предполагаемого применения, диапазона рабочих скоростей и стандартов качества. Для автомобильных применений обычно требуются погрешности измерения ниже 5% от фактической несбалансированности, тогда как в аэрокосмической и медицинской отраслях могут потребоваться еще более высокие показатели точности. Спецификация класса балансировки, как правило, определяемая в соответствии со стандартом ISO 1940, напрямую влияет на необходимую точность измерений и возможности коррекции.

Какие преимущества дают возможности автоматической балансировки при испытаниях турбокомпрессоров

Системы самобалансировки позволяют проводить испытания на фактических рабочих скоростях с использованием собственных аэродинамических сил турбокомпрессора, устраняя потенциальные влияния соединений и измерительные погрешности, связанные с внешними приводными системами. Эта возможность позволяет проверять качество балансировки в условиях, максимально приближенных к реальным эксплуатационным, обеспечивая более достоверные результаты и выявляя потенциальные проблемы, которые могут не проявляться при традиционных методах испытаний.

Какие интервалы технического обслуживания рекомендуются для профессионального балансировочного оборудования

Интервалы технического обслуживания для машин балансировки турбокомпрессоров зависят от интенсивности использования и условий эксплуатации, однако большинство производителей рекомендуют проверку калибровки каждые 30 дней для производственных условий и ежеквартально — для случаев периодического использования. Механические компоненты, такие как приводные ремни и подшипники, как правило, требуют осмотра каждые 500 часов работы, а интервалы замены определяются фактическим состоянием и спецификациями производителя. Системы контроля окружающей среды следует проверять еженедельно, чтобы обеспечить оптимальные условия измерений.

Можно ли модернизировать существующие балансировочные станки для выполнения современных требований к турбокомпрессорам

Многие существующие системы балансировки можно модернизировать с помощью современной электроники, программного обеспечения и датчиков для соответствия текущим требованиям по балансировке турбокомпрессоров. Однако возможности модернизации ограничены механическими характеристиками исходного оборудования, в частности максимальной скоростью и структурной жесткостью. Профессиональная оценка квалифицированных сервисных техников может определить целесообразность и экономичность модернизации по сравнению с приобретением нового оборудования, специально предназначенного для современных применений машин балансировки турбин турбокомпрессоров.

Содержание

- Понимание требований к балансировке турбокомпрессора

- Технологии и конструктивные особенности

- Применение и отраслевые преимущества

- Критерии выбора и технические характеристики

- Техническое обслуживание и эксплуатационные аспекты

- Перспективные тенденции и технологические достижения

-

Часто задаваемые вопросы

- Какие факторы определяют требования к точности для балансировочных станков турбин турбокомпрессоров

- Какие преимущества дают возможности автоматической балансировки при испытаниях турбокомпрессоров

- Какие интервалы технического обслуживания рекомендуются для профессионального балансировочного оборудования

- Можно ли модернизировать существующие балансировочные станки для выполнения современных требований к турбокомпрессорам