В быстро развивающихся автомобильной и аэрокосмической отраслях точная балансировка турбин турбокомпрессоров стала важнейшим фактором для обеспечения оптимальной производительности и долговечности. Современные станки для балансировки турбин турбокомпрессоров представляют собой сложные инженерные решения, гарантирующие работу этих критически важных вращающихся компонентов с минимальной вибрацией и максимальной эффективностью. Эти специализированные машины произвели революцию в подходах производителей и сервисных центров к обслуживанию турбокомпрессоров и контролю качества продукции. Спрос на высокоточное оборудование для балансировки продолжает расти по мере того, как двигатели с турбонаддувом становятся всё более распространёнными в легковых автомобилях, коммерческих грузовиках, морских применениях и системах промышленной генерации энергии. Понимание возможностей и характеристик ведущих станков для балансировки турбин турбокомпрессоров позволяет компаниям принимать обоснованные решения, которые напрямую влияют на их операционную эффективность и удовлетворённость клиентов.

Передовые технологии прецизионной балансировки

Возможности высокоскоростного шпинделя

Основой исключительных машин для балансировки турбокомпрессоров и турбин являются их высокоскоростные шпиндельные системы, способные обеспечивать эксплуатационные характеристики компонентов турбокомпрессоров. Передовые системы балансировки оснащены моторизованными шпинделями, способными достигать скоростей до 80 000 об/мин или выше, что соответствует реальным условиям работы современных турбокомпрессоров. Эти шпиндели используют передовые технологии подшипников, включая воздушные подшипники или прецизионные шарикоподшипниковые узлы, чтобы минимизировать трение и обеспечить точность измерений в процессе балансировки. Системы компенсации температуры в этих машинах учитывают эффекты теплового расширения, которые в противном случае могли бы нарушить точность измерений при высоких скоростях вращения.

Ведущие производители интегрируют сложные системы виброизоляции, которые отделяют измерительную систему от внешних воздействий, обеспечивая стабильные и воспроизводимые результаты. Системы привода шпинделя обычно используют частотно-регулируемые приводы с точными алгоритмами управления скоростью, которые поддерживают стабильное вращение на протяжении всей процедуры балансировки. Современные машины также оснащены функциями автоматического разгона и торможения, которые плавно ускоряют и замедляют испытуемый компонент, защищая чувствительные турбинные колеса от резких механических нагрузок и одновременно собирая всесторонние данные о вибрации во всем диапазоне скоростей.

Системы коррекции по нескольким плоскостям

Современные балансировочные станки для турбокомпрессоров и турбин обладают высокой эффективностью в коррекции дисбаланса на нескольких плоскостях, устраняя как статический, так и динамический дисбаланс, которые часто возникают в сборках турбокомпрессоров. Эти системы используют несколько датчиков вибрации, установленных стратегически вокруг шпиндельной сборки, чтобы получить всестороннюю информацию о дисбалансе с различных плоскостей вращения. Продвинутые алгоритмы обработки сигналов анализируют амплитуду и фазовые соотношения вибрационных сигналов для определения точного веса корректирующих грузов и их оптимального расположения на роторной сборке.

Программное обеспечение для расчета коррекции, используемое в высококлассных балансировочных станках, включает методы коэффициентов влияния, учитывающие сложные взаимодействия между корректирующими грузами, применяемыми в различных плоскостях. Данный математический подход обеспечивает то, что коррекции в одной плоскости не оказывают негативного влияния на состояние балансировки в соседних плоскостях, что приводит к превосходному общему качеству балансировки. Во многих современных системах также предусмотрена автоматическая калькуляция корректирующих грузов с проверкой допусков и оповещение операторов в случае, если рассчитанные значения корректирующих грузов превышают установленные пределы, что может указывать на наличие скрытых механических проблем у тестируемого компонента.

Промышленное применение и нормы производительности

Производство автомобильных турбокомпрессоров

Автомобильная промышленность представляет собой крупнейший рыночный сегмент для машины для балансировки турбонагнетателей и турбин , где производители требуют постоянных процессов контроля качества для соответствия строгим спецификациям OEM. Системы балансировки, предназначенные для производства, должны обеспечивать высокую производительность, сохраняя при этом точность измерений в пределах жестких допусков, как правило, от 0,1 до 0,5 грамма на плоскость коррекции. Эти машины легко интегрируются в автоматизированные производственные линии и оснащены пневматическими или сервоприводными системами загрузки, которые точно и воспроизводимо устанавливают сборки турбокомпрессоров для испытаний.

Системы управления качеством в этих станках автоматически документируют результаты балансировки, формируя подробные отчеты, включающие измерения до и после, данные о корректирующих массах и статус соответствия установленным спецификациям. Продвинутые системы оснащены возможностями статистического контроля процессов, отслеживающими тенденции балансировки с течением времени и обеспечивающими ранние предупреждения о возможном отклонении процесса или износе инструмента. Интеграция этих станков с системами планирования ресурсов предприятия позволяет осуществлять мониторинг производства в реальном времени и обеспечивать прослеживаемость качества на всех этапах производственного процесса.

Сервисное обслуживание и восстановление на вторичном рынке

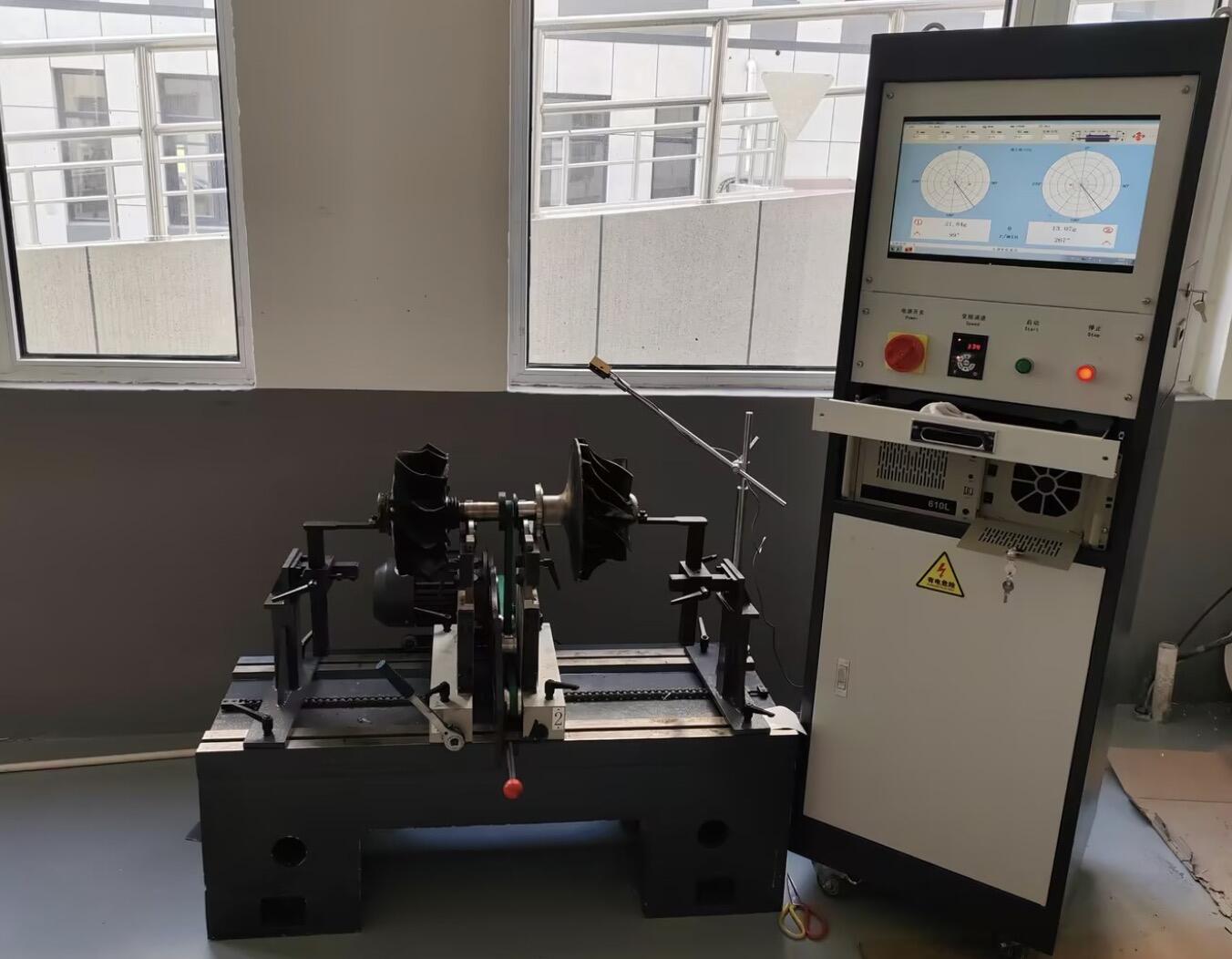

Сервисные центры и предприятия по восстановлению турбокомпрессоров в значительной степени зависят от универсальных балансировочных станков для турбин турбокомпрессоров, способных работать с различными конструкциями турбокомпрессоров от множества производителей. Эти задачи требуют гибких систем оснастки, которые могут быстро адаптироваться к различным конфигурациям валов, компоновкам подшипников и общей геометрии сборки. Балансировочные станки, ориентированные на сервисное обслуживание, как правило, оснащаются модульными приспособлениями с возможностью быстрой замены, что минимизирует время наладки при переходе между разными моделями турбокомпрессоров.

Диагностические возможности современных балансировочных станков крайне ценны в сервисных приложениях, где техникам необходимо оценить состояние использованных компонентов турбокомпрессора перед определением соответствующих процедур ремонта. Продвинутые функции анализа вибрации могут выявить конкретные виды неисправностей, такие как износ подшипников, деформация вала или повреждение колеса турбины, которые могут быть неочевидны при визуальном осмотре. Эти диагностические данные позволяют сервисным техникам точно оценивать объем ремонта и рекомендовать соответствующие корректирующие меры для восстановления производительности турбокомпрессора до оригинальных характеристик.

Ключевые особенности и критерии выбора

Точность измерений и воспроизводимость

Точность измерения балансировочных станков турбокомпрессоров напрямую влияет на качество сбалансированных компонентов и общую эффективность производственных или сервисных операций. Высококачественные балансировочные системы обеспечивают воспроизводимость измерений в пределах ±0,05 грамма или выше, гарантируя стабильные результаты при многократных циклах испытаний одинаковых компонентов. Такой уровень точности требует использования сложных датчиков вибрации, как правило, акселерометров или датчиков скорости, обладающих высокой чувствительностью и отличными характеристиками частотной реакции в диапазоне рабочих скоростей применения турбокомпрессоров.

Экологические факторы значительно влияют на точность измерений, что требует тщательного учета требований к установке и условиям эксплуатации. Ведущие балансировочные машины оснащены алгоритмами компенсации температуры, которые автоматически корректируют измерения в зависимости от изменения окружающей температуры. Системы виброизоляции, включая пневматические или активные изолирующие платформы, минимизируют воздействие внешних помех от соседнего оборудования или колебаний здания. Регулярные процедуры калибровки с использованием сертифицированных эталонных образцов обеспечивают долгосрочную точность измерений и соответствие применимым стандартам качества.

Интеграция программного обеспечения и пользовательский интерфейс

Современные машины для балансировки турбокомпрессоров оснащены сложными программными пакетами, которые упрощают процесс балансировки и обеспечивают всесторонние возможности управления данными. Интуитивно понятные сенсорные интерфейсы направляют операторов через стандартизированные процедуры балансировки, снижая вероятность ошибок и обеспечивая стабильные результаты независимо от уровня опыта оператора. Эти системы, как правило, включают предустановленные программы балансировки для распространённых моделей турбокомпрессоров с соответствующими настройками скорости, параметрами измерений и критериями приемки.

Функции управления данными позволяют вести подробную запись всех операций балансировки, включая идентификацию компонентов, параметры испытаний, результаты измерений и выполненные корректирующие действия. Продвинутые системы поддерживают интеграцию с системами управления качеством и системами управления производственными процессами, обеспечивая бесперебойную передачу данных на всех этапах производства или технического обслуживания. Возможности удаленной диагностики позволяют производителям оборудования оказывать техническую поддержку и помощь в устранении неисправностей, сводя к минимуму простои и обеспечивая оптимальную работу оборудования.

Техническое обслуживание и эксплуатационные аспекты

Требования к профилактическому обслуживанию

Надежная работа балансировочных станков для турбокомпрессоров требует комплексных программ профилактического обслуживания, охватывающих как механические, так и электронные компоненты. Сборки шпинделей представляют собой критические точки обслуживания, требующие регулярной проверки состояния подшипников, эффективности системы смазки и натяжения приводного ремня, если он имеется. Высокоскоростная работа приводит к значительному износу этих компонентов со временем, поэтому плановое техническое обслуживание крайне важно для сохранения точности измерений и предотвращения дорогостоящих поломок.

Для датчиков вибрации и измерительной электроники требуется периодическая проверка калибровки с использованием сертифицированных эталонных стандартов, чтобы обеспечить сохранение точности. Внешние факторы, такие как колебания температуры, уровень влажности и загрязнение, могут со временем влиять на работу датчиков. Регулярные процедуры очистки и защитные меры помогают поддерживать оптимальную работу датчиков и продлевают срок службы компонентов. Документирование всех видов технического обслуживания позволяет проводить анализ тенденций и оптимизировать интервалы обслуживания на основе фактических условий эксплуатации и истории работы компонентов.

Обучение и квалификация операторов

Эффективное использование балансировочных станков для турбокомпрессоров требует всестороннего обучения операторов, охватывающего как теоретические принципы балансировки, так и практические процедуры эксплуатации оборудования. Программы обучения должны включать правильные методы обращения с компонентами, меры безопасности и процедуры устранения неполадок при типичных эксплуатационных проблемах. Понимание взаимосвязи между характеристиками дисбаланса и вибрационными сигналами позволяет операторам выявлять потенциальные дефекты компонентов, выходящие за рамки простого дисбаланса.

Регулярное обновление обучения гарантирует, что операторы остаются в курсе усовершенствований программного обеспечения, новых методов балансировки и изменяющихся отраслевых стандартов. Многие производители оборудования предлагают комплексные учебные программы, включающие практическое обучение, подробную документацию и постоянную техническую поддержку. Вложения в развитие квалификации операторов напрямую связаны с повышением производительности, снижением уровня брака и улучшением общей эффективности оборудования.

Лидирующие на рынке модели и технологии

Системы высокопроизводительного производства

Ориентированные на производство машины для балансировки турбокомпрессоров и турбин, предназначенные для сред с массовым производством, оснащены передовыми функциями автоматизации, которые максимизируют пропускную способность, сохраняя стабильные стандарты качества. Эти системы, как правило, имеют несколько конфигураций шпинделей, позволяющих одновременно балансировать несколько компонентов, что значительно сокращает циклы времени в приложениях массового производства. Автоматизированные системы загрузки и выгрузки, интегрированные с конвейерными сетями, обеспечивают бесперебойный поток материалов на протяжении всего процесса балансировки.

Современные производственные системы включают возможность мониторинга процессов в режиме реального времени, отслеживая ключевые показатели эффективности, такие как время цикла, выход годной продукции с первого раза и общая эффективность оборудования. Функции статистического контроля процессов автоматически выявляют тенденции, которые могут указывать на изменение процесса или ухудшение состояния оборудования, позволяя проводить профилактическое обслуживание до возникновения проблем с качеством. Интеграция с корпоративными производственными системами обеспечивает всестороннюю прозрачность операций балансировки и их влияния на общую эффективность производства.

Портативные и гибкие решения

Портативные машины для балансировки турбокомпрессоров и турбин используются в специализированных областях, где компоненты невозможно легко транспортировать на стационарные участки балансировки или требуется возможность проведения сервисных работ на месте. Эти системы уступают по точности измерений и пропускной способности, однако обеспечивают повышенную мобильность и гибкость настройки. Современные портативные системы обладают достаточной измерительной точностью для большинства сервисных и ремонтных задач, обеспечивая при этом удобство выполнения балансировки непосредственно на месте эксплуатации.

Гибкие системы балансировки, предназначенные для исследований и разработок или небольшого объема производства, имеют модульную конструкцию, позволяющую адаптироваться к широкому диапазону размеров и конфигураций компонентов. Эти системы обычно оснащены регулируемой высотой шпинделя, изменяемыми схемами крепления и всесторонними измерительными возможностями, что обеспечивает как повседневные операции балансировки, так и детальный анализ вибраций при разработке компонентов. Универсальность таких систем делает их особенно ценными для организаций, работающих с различными конструкциями турбокомпрессоров или разрабатывающих новые технологии турбокомпрессоров.

Часто задаваемые вопросы

Какой уровень точности могут достигать современные станки для балансировки турбин турбокомпрессоров

Современные балансировочные станки для турбокомпрессоров и турбин обеспечивают воспроизводимость измерений в пределах ±0,05 грамма или выше для производственных применений, а некоторые специализированные системы достигают ещё более высокой точности. Фактическая точность зависит от таких факторов, как качество шпинделя, виброизоляция, технология датчиков и условий окружающей среды. Премиальные системы оснащены компенсацией температурных изменений и передовой обработкой сигналов для поддержания стабильной точности в различных режимах эксплуатации.

Как эти станки приспосабливаются к различным размерам и конфигурациям турбокомпрессоров

Станки для балансировки турбин турбокомпрессоров, как правило, оснащены модульными системами крепления с регулируемыми элементами, которые могут адаптироваться под различные диаметры валов, расположения подшипников и общую геометрию сборки. Многие системы включают быстро сменяемую оснастку, обеспечивающую быструю переналадку при переходе между различными моделями турбокомпрессоров. В передовых системах могут быть предусмотрены функции автоматической регулировки приспособлений, что сокращает время наладки и исключает возможные ошибки оператора при изменении конфигурации.

Какие требования к техническому обслуживанию необходимы для оптимальной работы оборудования

Регулярное техническое обслуживание машин для балансировки турбокомпрессоров включает проверку и смазку подшипников шпинделя, калибровку датчиков вибрации, очистку измерительных поверхностей и обновление программного обеспечения. Графики профилактического обслуживания обычно варьируются от ежедневных процедур очистки и осмотра до ежегодных комплексных калибровок. Правильное ведение документации по техническому обслуживанию и анализ тенденций позволяют оптимизировать интервалы обслуживания и выявлять потенциальные проблемы до того, как они повлияют на точность измерений или доступность оборудования.

Могут ли эти машины интегрироваться с существующими системами управления производством

Да, современные машины для балансировки турбокомпрессоров и турбин, как правило, оснащены широкими возможностями подключения, включая Ethernet, последовательную связь и промышленные протоколы полевых шин, что обеспечивает беспрепятственную интеграцию с системами управления производственными процессами, системами управления качеством и платформами планирования ресурсов предприятия. Такая интеграция позволяет осуществлять мониторинг производства в реальном времени, автоматизированную сборку данных и всестороннюю прослеживаемость на всех этапах производства или технического обслуживания. Многие системы также поддерживают функции удаленной диагностики для улучшения технической поддержки и устранения неисправностей.

Содержание

- Передовые технологии прецизионной балансировки

- Промышленное применение и нормы производительности

- Ключевые особенности и критерии выбора

- Техническое обслуживание и эксплуатационные аспекты

- Лидирующие на рынке модели и технологии

-

Часто задаваемые вопросы

- Какой уровень точности могут достигать современные станки для балансировки турбин турбокомпрессоров

- Как эти станки приспосабливаются к различным размерам и конфигурациям турбокомпрессоров

- Какие требования к техническому обслуживанию необходимы для оптимальной работы оборудования

- Могут ли эти машины интегрироваться с существующими системами управления производством