Сучасні автомобільні та промислові застосування вимагають точного виконання роботи систем турбонадуву, де машини для балансування турбокомпресорів відіграють ключову роль у забезпеченні оптимальної роботи. Ці спеціалізовані машини кардинально змінили підхід виробників до контролю якості під час виробництва турбокомпресорів, забезпечуючи неперевершену точність у виявленні та усуненні проблем із дисбалансом, які можуть призвести до передчасного виходу компонентів з ладу, зниження ефективності та дорогих ремонтів.

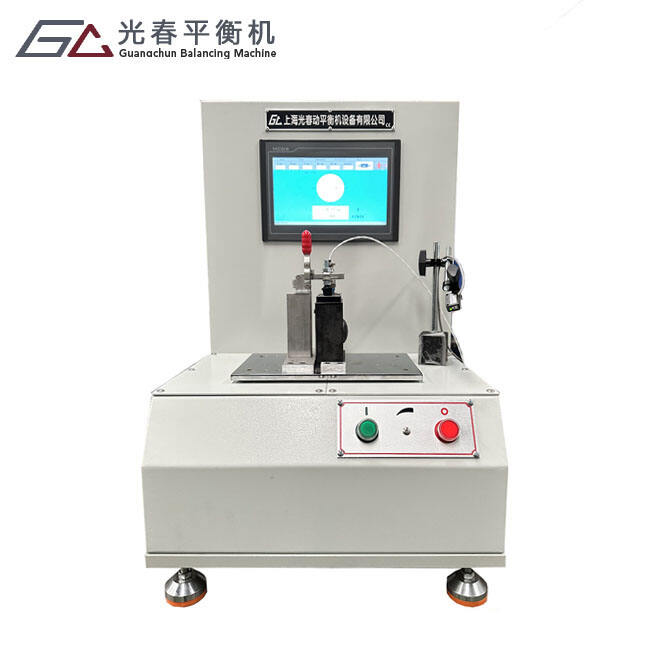

Складна технологія, що використовується у машинах для балансування турбокомпресорів і турбін, є результатом десятиліть інженерних досягнень і включає сучасні датчики, цифрові обробні можливості та автоматизовані системи корекції. Ці машини вирішують фундаментальну задачу підтримання ідеальної обертальної рівноваги у швидкісних зборках турбокомпресорів, де навіть мікроскопічні дисбаланси можуть спричинити руйнівні вібрації на швидкостях понад 200 000 об/хв. Розуміння принципів і застосування цих систем балансування є обов’язковим для автовиробників, сервісних центрів і промислових служб технічного обслуговування.

Розуміння вимог до балансування турбокомпресора

Критичні параметри балансування

Системи турбонадуву працюють в екстремальних умовах, що вимагають надзвичайної точності в балансуванні компонентів. Обертовий механізм, що складається з турбінного колеса, вала та компресорного колеса, має зберігати ідеальну динамічну рівновагу, щоб запобігти руйнівним вібраціям. Балансувальні верстати для турбін турбонадувів вимірюють залишковий дисбаланс із вражаючою точністю, як правило, виявляючи відхилення всього 0,1 грама на заданих радіусах.

Вимоги до якості балансування компонентів турбонадуву відповідають міжнародним стандартам, причому для більшості застосувань потрібен клас G2.5 або краще згідно з ISO 1940. Ця сувора вимога пояснюється швидкістю роботи, при якій відцентрові сили експоненційно посилюють навіть незначні дисбаланси. Професійні балансувальні верстати для турбін турбонадувів можуть досягати цих жорстких стандартів завдяки передовим алгоритмам вимірювання та точним можливостям корекції.

Вплив дисбалансу на продуктивність

Незбалансовані турбокомпресорні агрегати створюють лавиноподібні проблеми в усій системі, починаючи з навантаження на підшипники й закінчуючи пошкодженням ущільнень, витіканням мастила та повною руйнацією компонентів. Вібрації високої частоти, що виникають через неврівноважені ротори, можуть передаватися через систему кріплення двигуна, спричиняючи шум, вібрацію та дискомфорт, що негативно впливає на комфорт і надійність автомобіля.

Сучасні балансувальні верстати для турбін турбокомпресорів вирішують ці проблеми, забезпечуючи комплексний аналіз станів як статичної, так і динамічної дисбалансування. Статичне дисбалансування виникає тоді, коли центр ваги не збігається з віссю обертання, тоді як динамічне дисбалансування пов’язане з нерівномірним розподілом маси вздовж довжини ротора. Для усунення обох станів потрібне точне коригування за допомогою спеціального обладнання, здатного визначати масу коригувальних вантажів та оптимальні місця їхнього розташування.

Технології та конструктивні особливості

Системи датчиків та точність вимірювань

Сучасні машини для балансування турбокомпресорів використовують складні датчики вібрації та перетворювачі переміщення для виявлення незначних відхилень у русі ротора. П'єзоелектричні акселерометри реєструють вібраційні сигнатури з надзвичайною чутливістю, тоді як лазерні датчики переміщення забезпечують вимірювання без контакту для застосувань, що вимагають найвищої точності. Ці датчики працюють разом із передовими системами обробки сигналів, які фільтрують шум та виділяють значущу інформацію про балансування.

Точність вимірювання професійних балансувальних верстатів для турбін турбонагнітачів зазвичай значно перевищує вимоги галузі, забезпечуючи надійні результати в різноманітних умовах експлуатації. Алгоритми цифрової обробки сигналів компенсують вплив зовнішніх факторів, ефекти піддатливості машини та варіації муфт, які можуть порушити цілісність вимірювань. Ця технологічна досконалість дозволяє операторам отримувати відтворювані результати з мінімальними витратами часу на навчання та налаштування.

Системи приводу та експлуатаційна гнучкість

Сучасні системи балансування включають різні механізми приводу для адаптації до різних конфігурацій турбонагнітачів і вимог тестування. Системи з ремінним приводом забезпечують плавне прискорення та чудовий контроль швидкості, тоді як самопривідні конфігурації дозволяють проводити випробування на реальних робочих швидкостях за рахунок аеродинамічних сил самого турбонагнітача. Це турбокомпресор турбінні машини для балансування з можливостями самокерування пропонують унікальні переваги для застосувань, що вимагають тестування на максимальних робочих швидкостях.

Системи керування змінною швидкістю дозволяють проводити комплексний аналіз у всьому робочому діапазоні, виявляючи критичні резонансні швидкості та забезпечуючи якість балансування на всіх відповідних частотах. Ці сучасні приводні системи мають функції безпеки, такі як захист від перевищення швидкості, аварійне гальмування та екрани утримання, щоб захищати операторів і обладнання під час випробувань на високих швидкостях.

Застосування та галузеві переваги

Контроль якості виробництва

У виробничих умовах верстати для балансування турбін турбонагнітачів виконують роль ключових контрольних точок якості, забезпечуючи перевірку того, що кожен зібраний агрегат відповідає жорстким вимогам до балансування перед відправленням. Автоматизовані системи можуть обробляти сотні одиниць на добу, зберігаючи стабільну точність та відповідність вимогам документування. Інтеграція з системами виконання виробництва дозволяє здійснювати моніторинг якості в реальному часі та статистичний контроль технологічних процесів.

Економічні переваги впровадження комплексних протоколів балансування простягаються набагато далі, ніж безпосередні витрати на виробництво. Правильно збалансовані турбокомпресори мають значно довший термін служби, зменшену кількість претензій за гарантією та підвищене задоволення клієнтів. Виробничі потужності, які використовують сучасні машини для балансування турбін турбокомпресорів, повідомляють про значне зниження відмов у експлуатації та пов’язаних із цим витрат на обслуговування.

Операції з ремонту та відновлення

Сервісні центри та підприємства з відновлення компонентів значною мірою покладаються на машини для балансування турбін турбокомпресорів, щоб відновити вживані деталі до оригінальних специфікацій. Процес відновлення часто передбачає заміну зношених підшипників, ущільнень та інших компонентів, які можуть впливати на баланс обертання. Професійне балансувальне обладнання забезпечує роботу відремонтованих турбокомпресорів на рівні з новими одиницями.

Діагностичні можливості сучасних систем балансування допомагають технікам виявляти первинні причини відмов, забезпечуючи ефективніші стратегії ремонту та кращу інформованість клієнтів. Детальні звіти про балансування надають документальне підтвердження для претензій за гарантією та допомагають встановлювати інтервали технічного обслуговування на основі фактичних умов експлуатації, а не довільних часових термінів чи пробігу.

Критерії відбору та специфікації

Вимоги до місткості та розмірів

Вибір відповідних балансувальних верстатів для турбокомпресорів вимагає ретельного врахування діапазону передбаченого застосування, включаючи максимальну вагу ротора, діаметр та вимоги до швидкості. Автомобільні турбокомпресори зазвичай важать від 1 до 20 кілограмів, тоді як для промислових і морських застосувань може знадобитися обладнання, здатне працювати з набагато більшими збірками. Робочий простір верстата має бути достатнім для найбільших роторів, які очікуються в даному застосуванні.

Швидкісні характеристики є ще однією важливою специфікацією, оскільки різні конструкції турбокомпресорів працюють у значно відмінних діапазонах швидкостей. Для застосувань у легкових автомобілях зазвичай потрібні випробувальні можливості до 250 000 об/хв, тоді як деякі спеціалізовані застосування можуть вимагати ще вищих швидкостей. Професійні балансувальні верстати для турбін турбокомпресорів повинні забезпечувати достатній діапазон швидкостей із відповідними запасами безпеки та засобами утримання.

Стандарти точності та повторюваності

Точність вимірювання дисбалансу безпосередньо впливає на якість готової продукції та ефективність процедур коригування. Ведучі в галузі балансувальні верстати для турбін турбокомпресорів досягають похибки вимірювання нижче 5% від фактичного дисбалансу, що дозволяє точно виконувати коригування навіть для компонентів, які потребують найвищих класів балансування. Специфікації повторюваності гарантують стабільні результати при роботі різних операторів і під час окремих сеансів тестування.

Процедури калібрування та вимоги до відстежуваності відрізняються залежно від галузі та сфери застосування, при цьому виробники аерокосмічної техніки та медичних пристроїв, як правило, вимагають більш суворої документації, ніж автомобільна промисловість. Сучасні системи балансування включають автоматизовані процедури перевірки калібрування та зберігають детальну історію вимірювань з метою забезпечення якості.

Обдуми обслуговування та експлуатації

Вимоги до регулярного обслуговування

Правильне технічне обслуговування верстатів для балансування турбокомпресорів та турбін забезпечує їхню точність і надійність протягом усього терміну експлуатації. Регулярна перевірка калібрування за допомогою сертифікованих тест-роторів підтверджує цілісність системи вимірювань та відповідність відповідним стандартам. Механічні компоненти, такі як приводні ремені, підшипники та муфти, потребують періодичного огляду та заміни відповідно до рекомендацій виробника.

Екологічні фактори суттєво впливають на роботу балансувальних машин, зокрема коливання температури, вібраційне ізоляційне середовище та якість повітря. Кліматичні умови приміщення забезпечують оптимальні умови для прецизійних вимірювань, тоді як належне проектування фундаменту мінімізує вплив зовнішніх вібрацій. Регулярне очищення оптичних компонентів і поверхонь датчиків зберігає точність вимірювань і запобігає помилкам, пов’язаним із забрудненням.

Навчання та протоколи безпеки

Безпечна експлуатація балансувальних машин турбокомпресорів-турбін вимагає комплексного навчання, що охоплює як роботу з обладнанням, так і процедури поводження з роторами. Випробування на високих швидкостях пов'язані з великою кількістю накопиченої енергії, що може призвести до серйозних травм, якщо не дотримуватися правил безпеки. Необхідно чітко розуміти та послідовно застосовувати системи утримання, процедури аварійного вимкнення та вимоги щодо засобів індивідуального захисту.

Програми сертифікації, запропоновані виробниками обладнання, забезпечують структуровані навчальні курси, що охоплюють теорію, експлуатацію та процедури усування несправностей. Поглиблені курси присвячені спеціалізованим застосуванням, процедурам технічного обслуговування та інтеграції з системами управління якістю. Постійне навчання дозволяє операторам залишатися в курсі сучасних технологій та передових галузевих практик.

Майбутні тенденції та технологічні досягнення

Автоматизація та інтеграція Industry 4.0

Розвиток машин для балансування турбокомпресорів і турбін триває у напрямку зростання автоматизації та інтеграції з виробничими інформаційними системами. Алгоритми штучного інтелекту оптимізують стратегії коригування, скорочуючи час циклів та витрати матеріалів, водночас підвищуючи якість балансування. Системи прогнозованого обслуговування контролюють стан обладнання та планують технічне обслуговування до того, як виникнуть проблеми, що вплинуть на виробництво.

Хмарні платформи для управління даними дозволяють віддалено відстежувати, аналізувати продуктивність і спільно усувати несправності в кількох установах. Ці системи агрегують експлуатаційні дані для виявлення тенденцій, оптимізації процесів і розробки покращених стратегій балансування. Інтеграція з системами планування підприємних ресурсів спрощує управління робочими процесами та контроль запасів матеріалів і запасних частин для балансування.

Покращені можливості вимірювання

Сучасні технології сенсорів продовжують розширювати можливості машин для балансування турбокомпресорів-турбін, забезпечуючи комплексний аналіз поведінки ротора та взаємодії системи. Можливості балансування на декількох площинах враховують складні геометрії ротора з розподіленими масовими характеристиками, тоді як системи реального часу забезпечують постійний зворотний зв'язок під час коригувальних процедур.

Новітні технології, такі як моделювання цифрових двійників і інтерфейси віртуальної реальності, мають потенціал кардинально змінити те, як оператори взаємодіють із системами балансування. Ці інновації дозволять отримати більш інтуїтивне керування, покращити навчання та можливості усування несправностей. Подальша мініатюризація сенсорних технологій дозволить вбудовувати системи моніторингу безпосередньо в турбокомпресори, забезпечуючи зворотний зв’язок у реальному часі щодо балансування під час фактичної роботи.

ЧаП

Які чинники визначають вимоги до точності для машин балансування турбокомпресорів

Вимоги до точності балансувальних верстатів для турбокомпресорів залежать перш за все від передбачуваного застосування, діапазону робочих швидкостей і стандартів якості. У автомобільній галузі зазвичай потрібна похибка вимірювань нижче 5% від фактичного дисбалансу, тоді як в авіації та медицині може вимагатися ще вища точність. Клас балансування, який зазвичай визначається відповідно до стандартів ISO 1940, безпосередньо впливає на необхідну точність вимірювань і можливості коригування.

Які переваги самостійних функцій балансування для випробування турбокомпресорів

Системи самобалансування дозволяють проводити випробування на реальних робочих швидкостях із використанням аеродинамічних сил турбонагнітача, усуваючи потенційний вплив з'єднань і вимірювальні похибки, пов’язані з зовнішніми приводами. Ця можливість дає змогу перевірити якість балансування в умовах, що максимально наближені до реальних експлуатаційних, забезпечуючи більш достовірні результати та виявлення потенційних проблем, які можуть не проявитися під час традиційних методів випробувань.

Які інтервали технічного обслуговування рекомендуються для професійного обладнання для балансування

Інтервали обслуговування для балансувальних машин турбокомпресорів залежать від інтенсивності використання та умов експлуатації, проте більшість виробників рекомендує перевіряти калібрування кожні 30 днів у виробничих умовах та раз на квартал — при епізодичному використанні. Такі механічні компоненти, як привідні ремені та підшипники, зазвичай потребують огляду кожні 500 годин роботи, а терміни заміни визначаються фактичним станом та специфікаціями виробника. Системи контролю навколишнього середовища слід перевіряти щотижня, щоб забезпечити оптимальні умови вимірювання.

Чи можна модернізувати існуючі балансувальні машини, щоб вони відповідали сучасним вимогам до турбокомпресорів

Багато існуючих систем балансування можна модернізувати за допомогою сучасної електроніки, програмного забезпечення та датчиків, щоб відповідати сучасним вимогам до балансування турбокомпресорів. Однак можливості модернізації обмежені механічними характеристиками оригінального обладнання, зокрема максимальною швидкістю обертання та структурною жорсткістю. Професійна оцінка кваліфікованих сервісних техніків може визначити доцільність та економічну вигідність модернізації порівняно з придбанням нового обладнання, спеціально розробленого для застосування в сучасних машинах для балансування турбокомпресорів.

Зміст

- Розуміння вимог до балансування турбокомпресора

- Технології та конструктивні особливості

- Застосування та галузеві переваги

- Критерії відбору та специфікації

- Обдуми обслуговування та експлуатації

- Майбутні тенденції та технологічні досягнення

-

ЧаП

- Які чинники визначають вимоги до точності для машин балансування турбокомпресорів

- Які переваги самостійних функцій балансування для випробування турбокомпресорів

- Які інтервали технічного обслуговування рекомендуються для професійного обладнання для балансування

- Чи можна модернізувати існуючі балансувальні машини, щоб вони відповідали сучасним вимогам до турбокомпресорів